1.1. Подготовка рабочего к работе на станке

1.1.1. Работать только в спецодежде. Рабочая одежда должна носиться в аккуратном виде, не иметь свисающих частей и порванных мест. Размер одежды рабочего должен соответствовать его росту. Обшлага рукавов застегнуть или завязать, заправив концы завязок. Галстук или шарф заправить под нерабочую одежду и приколоть. Волосы убрать под головной убор или косынку, концы которой завязать на затылке, а не впереди.

1.2. Подготовка рабочего места и станка к работе.

1.2.1. Устранить и не допускать загроможденности рабочего места различными предметами. Вытереть масло на полу. Вытереть абажур на лампе местного освещения (напряжением не выше 36В) и установить его так, чтобы не была видна часть накаливания. Проверить исправность подножной решетки.

1.2.2. Подготовить и удобно расположить инструмент, проверив его исправность.

1.2.3. Подготовить защитные приспособления, очки, крючки, щитки и др.

1.2.4. Проверить общую исправность станка, ограждений на опасных местах, исправность электрооборудования с пусковыми устройствами и надежность контактного присоединения заземляющего провода к корпусу станка и корпусу электрооборудования. Смазать и пусть станок работает в холостую. О неисправностях станка и заявить мастеру и до их устранения на станке не работать. Надежно закрепить деталь и инструмент.

1.3. Работа на станке.

1.3.1. Основной опасностью для станочников является возможность ранений движущимися частями станка и деталями, возможность захвата ими одежды, ожоги, порезы сливной стружкой и засорение глаз отлетающей сыпучей стружкой.

1.3.2. Во время работы на станке надо быть внимательным, не допускать включения рабочих ходов станка от случайного нажима рычагов и кнопок.

1.3.3. При отлетающей стружке защищать глаза очками или экраном. При выделении пыли пользоваться респиратором, марлевой повязкой или пылесосом. От разбрызгивания охлаждающей жидкости применять щиты.

1.3.4. Работать только исправным режущим инструментом и ручным инструментом. Режущий инструмент подводить к детали постепенно.

1.3.5. Не допускается:

1. работать в перчатках, рукавицах и с забинтованными руками без эластичных гладких бандажей и напальчников;

2. оставлять ключ в патроне или шпинделе;

3. тормозить станок рукой.

1.3.6. Поддерживать порядок на рабочем месте, стружку и отходы своевременно убирать, детали укладывать безопасным от разваливания способом, не нарушая установленных габаритов проходов.

1.3.7. Подъем деталей весом 16 кг и более производить при помощи грузоподъемных механизмов. При работе с патронами пользоваться, грузоподъемными механизмами. Периодически проверять крепление патрона.

1.3.8. Грузоподъемными механизмами, управляемыми с пола, могут пользоваться лица, получившие инструктаж от механика цеха с последующее проверкой знаний.

1.3.9. Не допускается:

1. пользоваться неисправными механизмами, тросами и канатами;

2. перегружать грузоподъемный механизм;

3. находиться под поднятым грузом.

1.3.10. На работающем станке или при работающем моторе не допускается:

1. устанавливать детали вручную;

2. снимать или заменять детали;

3. ремонтировать лил отлаживать станок;

4. снимать или открывать ограждения;

5. убирать стружку и чистить станок;

6. держать инструмент и детали на станке без специальных деревянных подкладок;

7. перебрасывать ремень руками без приспособления;

8. передавать или принимать какие-либо предметы через обрабатываемое изделие или движущиеся части станка.

1.3.11. Работать только на станке, к которому прикреплены администрацией цеха. Не допускать к работе на своем станке посторонних лиц без разрешения мастера.

1.3.12. При работе на заточном станке следить, чтобы зазор между подручником и кругом был не более 3 мм. Не производить обработку на торцевой стороне абразивного круга.

1.4. Окончание работы.

1.4.1. Остановить станок, выключить электромотор и местное освещение с понижающим трансформатором.

1.4.2. Очистить станок от стружки с помощью совка, крючка или щетки, вытереть обтирочным материалом и смазать. Не допускается производить уборку с помощью сжатого воздуха.

1.4.3. Сдать станок мастеру или в его присутствии сменщику и сообщить о замеченных дефектах.

1.4.4. Вымыть руки водой с мылом, а не эмульсией, керосином или маслом.

1.4.5. При получении травмы немедленно сообщить об этом мастеру и обратиться за медицинской помощью в здравпункт.

2. Конструкторская часть

Обоснование принятой схемы оснастки.

Выбор принятого приспособления для токарно-винторезного станка 16К20 объясняется следующими положениями:

- приспособление связывается со столом станка, и соответственно корпус приспособления имеет плоское установочное место;

- данное приспособление не затрудняет доступа к поверхностям обрабатываемой детали;

- установка и снятие детали не вызывает особых сложностей;

- конструкция приспособления довольно проста для сборки и установки на стол станка;

- устанавливаемая деталь в приспособление гарантированно предотвращена от проворачивания и выпадения из приспособления, так как деталь устанавливается на одну установочную опору (поз. 4 см. рис.1.) и фиксация детали осуществляется по всему диаметру устанавливаемой детали;

- безопасность в работе

- отсутствие отъемных частей, могущихся теряться.

Описание приспособления и его функционирования.

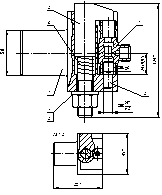

Конструкция токарного приспособления имеет корпус (1) со специальным штифтом (3) на который устанавливается корпус клапана (7), а с другой стороны корпус клапана прижимается специальным зажимным устройством (2). Для ориентировки приспособления используется цилиндрический хвостовик, который зажимается в 3-х кулачковый патрон станка. Штифт (3) устанавливается в корпус приспособления с натягом для хорошей фиксации, а деталь предотвращает от выпадения. Для удобства установки заготовки используется пружина (6) она не дает опуститься зажимному устройству. Зажимное устройство работает по принципу винтового механизма, то есть при завинчивании гайки (5) винт с Г – образной головкой поджимает и стопорит деталь.

Можно отметить значительную массивность элементов конструкции, предусматриваемую для получения достаточной жесткости и поглощения вибраций.

Зажимное устройство состоит из: винта с Г – образной головкой (2), шайбы (4) и гайки под ключ (5).

Перед началом обработки на операции 025 настройкой инструмента нужно обеспечить размер 24,5±0,1.

Рис. 3. Приспособление токарное для операции 025

Расчет элементов конструкции оснастки

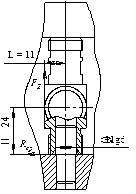

Рис. 4 Схема распределения реакций опор от сил резания

Проверим опоры на надежность против среза от силы резания

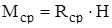

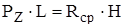

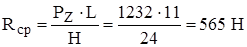

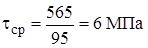

Условие надежности  ,

,

– напряжение среза

– напряжение среза

где  реакция опоры,

реакция опоры,  площадь среза сечения опоры.

площадь среза сечения опоры.

найдём из уравнения равновесия моментов:

найдём из уравнения равновесия моментов:

– момент от силы резания

– момент от силы резания

где  – сила резания в токарной операции №025

– сила резания в токарной операции №025

– плечо этой силы

– плечо этой силы

где  – реакции в штифте

– реакции в штифте

– плечо этой силы

– плечо этой силы

Для стали 20Х

– условие выполнено

– условие выполнено

Заключение

Разработанный техпроцесс получения детали – корпус из заготовки – поковки путем механической обработки имеет ряд преимуществ по отношению к базовому (заводскому) техпроцессу, в котором корпус делают из прутка:

- снизились припуски на механическую обработку, из-за того, что расчет производится по другой более точной методике. Значит меньше вес и габариты заготовки;

- следовательно, уменьшается расход материала;

- соответственно и стоимость получаемой заготовки меньше стоимости заводской заготовки;

- уменьшились нормы времени на заготовку.

2020-01-14

2020-01-14 93

93