Списочное количество рабочих одной смены определяется по формуле:

, (8)

, (8)

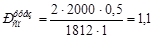

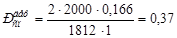

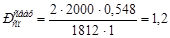

| где N - | годовая программа ремонта, N =2000 вагонов; |

| Hi - | трудоемкость i-того вида работ: - для слесарных работ Нсл =0,6 н.ч, - для токарных работ Нток =0,25 н.ч, - для фрезерных работ Нфрез =0,5 н.ч, - для работ по дефектоскопии Ндеф =0,166 н.ч, - для сварочных работ Нсв =0,548 н.ч; |

| Fсп - | списочный (действительный) годовой фонд времени одного списочного рабочего, Fсп =1812 ч; |

| kв - | коэффициент выполнения норм, kв =0,9.. 1,1. |

;

;

;

;

;

;

;

;

.

.

В результате совмещения выполнения различных работ одним и тем же исполнителем трудоёмкость работ будет составлять для:

станочников:  ;

;

слесарей:  ;

;

сварщиков:  .

.

Тогда

;

;

;

;

.

.

Принимаем  чел.,

чел.,  чел.,

чел.,  чел.

чел.

Итого списочная численность работников по участку для одной смены

чел.

чел.

Число вспомогательных работников принимаем 25% от числа основных производственных работников:

. (9)

. (9)

чел.

чел.

Принимаем  чел.

чел.

Число инженерно-технических работников составляет 10% от числа основных производственных работников:

. (10)

. (10)

чел.

чел.

Принимаем  чел.

чел.

Младший обслуживающий персонал составляет 2% от числа основных производственных работников:

. (11)

. (11)

чел.

чел.

Принимаем  чел.

чел.

Итого по сварочному участку - 10 человек.

С учетом работы в 2 смены - 20 человека.

Разработка схемы организационно-технологической планировки на участке

Контрольный пункт автосцепки (КПА) должен располагаться рядом с вагоносборочным участком и отделениями по ремонту других узлов вагона. Пункт должен иметь: необходимое для ремонта автосцепного устройства сварочное и стендовое оборудование; приспособления и станки для обработки наплавленных поверхностей деталей; подъемно-транспортные устройства, механизирующие все работы, связанные с подъемом и перемещением тяжелых деталей; шаблоны для проверки деталей автосцепного устройства; производственную площадь для размещения этого оборудования в соответствии с правилами и требованиями техники безопасности [5].

Для заданной программы ремонта N=2000 вагонов выбираем следующие размеры контрольного пункта автосцепки [4]:

размеры участка - 12×24 м;

площадь участка - 288 м2;

объем участка - 1469 м3.

Ремонт деталей и узлов автосцепного устройства на КПА производится в строгой технологической последовательности.

Автосцепки, поступившие для полного осмотра на специальных кассетах26, обеспечивающих возможность их перемещения, подаются для очистки в моечную машину30. Затем их сушат. После этого автосцепки вместе с кассетой подаются в зону действия крана-укосины8 и устанавливаются на поворотный стенд25 карусельного типа, где автосцепку разбирают, осматривают и проверяют корпус шаблонами: детали автосцепки осматривают на столе18. Детали, требующие выправления изгибов, направляют на участок правки, где имеются нагревательная печь27, пресс28 для правки корпуса и приспособление29 для правки предохранителя. Детали, имеющие чрезмерные износы, а также трещины, допускаемые к заварке, подаются по транспортерам-накопителям6(для корпусов) и 17 (для мелких деталей) в сварочную кабину для наплавки. Исправные корпуса проверяют на манипуляторе20дефектоскопом21типа ДГС-М53 и устанавливают на сборочный стенд24, по конструкции аналогичный стенду25. Дефектоскопом проверяют также корпуса, поступающие на сварочные работы после выправления изгибов.

Наплавляют изношенные места корпусов автосцепки на стенде 7, а мелкие детали - на сварочном столе16 и на приспособлении12. Поверхности контура зацепления корпуса ремонтируют наплавкой на установке9 (УНА-2) и укладывают на транспортер10. Наплавленные поверхности деталей обрабатывают на фрезерном 11 и обдирочно-шлифовальном15станках и на приспособлении13. Подача деталей осуществляется транспортером19. Шип корпуса, стенки отверстия для валика подъемника обрабатывают на стенде, имеющем приводную установку 14, с помощью специальных приспособлений. Обработанные детали проверяют шаблонами на столе22, имеющем тиски 23, а затем на стенде 24производят сборку. Для размещения различных инструментов в цехе установлены три верстака 33.

Осматривают тяговые хомуты и проверяют их дефектоскопом на площадке5. Тяговые хомуты, требующие ремонта, подаются с помощью транспортера 4 на сварку. Наплавка хомутов выполняется на сварочном столе 16 сварочным аппаратом 35, а обработка наплавленных мест производится на фрезерном станке 11 и токарным станке 34.

Поглощающие аппараты проверяют на стеллаже 1. Неисправные аппараты разбирают на прессе2, там же производят и сборку аппаратов. После ремонта или осмотра аппараты устанавливают на транспортер 3.

Для проверки клиньев тягового хомута и упорных плит служит контрольный стол 32, оборудованный дефектоскопом. В контрольном пункте, помимо консольных кранов 8, имеется также кран-балка 31 [5].

2020-04-20

2020-04-20 175

175