В данном курсовом проекте по заданию необходимо восстановить поверхности 1, 2,3 и 4 тягового хомута автосцепки, износ которых составил 3 мм, 2 мм, 2 мм и 3 мм соответственно. Восстановление необходимо провести ручной дуговой наплавкой. Для определения времени восстановления изношенных поверхностей необходимо определить режимы наплавки и размеры наплавленного слоя.

Для наплавки выбираем электрод типа Э46 марки АНО-32 диаметром d =3 мм. Для выбранного диаметра электрода размеры наплавляемого валика шва будут следующие: ширина B =15 мм, высота h =4 мм, площадь поперечного сечения Sн =44 мм2 [1].

Ток наплавки определим по формуле [1]

, (12)

, (12)

| где j - | плотность тока, А/мм2; |

| Sэ - | площадь поперечного сечения электрода, мм2. |

Плотность тока при ручной дуговой наплавки для электрода диаметром 3 мм принимаем j =35 А/мм2 [1].

Площадь поперечного сечения электрода будет

мм2.

мм2.

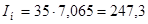

Тогда ток наплавки

А.

А.

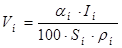

Скорость наплавки (м/ч) определим по формуле: [1]

, (13)

, (13)

| где αн - | коэффициент наплавки, г/(А·ч); |

| Iн - | ток наплавки, А; |

| Sн - | площадь поперечного сечения шва, см2; |

| ρн - | плотность наплавленного металла, ρн =7,2 г/см3. |

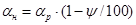

Коэффициент наплавки определяем по формуле:

, (14)

, (14)

где αр - коэффициент расплавления, г/(А·ч);

ψ - коэффициент потерь на угар и разбрызгивание, принимаем ψ=8%.

Коэффициент расплавления определяем по формуле:

. (15)

. (15)

Тогда по формуле 14

Тогда по формуле 13

Напряжение дуги определим по формуле [1]

. (16)

. (16)

В.

В.

Определим время восстановления поверхностей тягового хомута.

Для создания единого слоя при нескольких проходах валики должны перекрывать друг друга на 0,2-0,4 ширины каждого валика. Примем, что перекрытие составляет 0,4, т.к. в этом случае слой имеет более ровную поверхность [1].

Время, необходимое для наплавки одной поверхности, будем определять по формуле:

, (17)

, (17)

| где tвi - | время наплавки одного валика i-той поверхности, с; |

| ni - | число проходов, необходимое для наплавки всей i-той поверхности. |

m - число слоев необходимое для восстановления изношенной i-й поверхности.

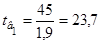

Время наплавки одного валика будем определять по формуле:

, (18)

, (18)

| где li - | длина наплавляемого валика i-той поверхности, мм. |

Поверхность 1 (рисунок 2) S1=103,5 см2, hн=0,4 см.: износ 3 мм.

Наплавку на поверхность производим челночным способом. При этом l1 =45 мм. Тогда время наплавки одного валика

с.

с.

Так как ширина валика В=15 мм, то поверхность 1 можно наплавить за 15 проходов, с перекрытием порядка 0,4 ширины валика.

Исходя из того, что высота наложенного валика hн=4 мм, а износ поверхности 1 составляет 3 мм, наплавку осуществляем за один проход, с припуском на механическую обработку 1 мм.

с.

с.

Рисунок 2 - Схема восстанавливаемой поверхности 1

Расчет остальных поверхностей производим аналогично.

Поверхность 2 (рисунок 3) S2=82,5 см2, hн=0,4 см.: Износ поверхности составляет 2 мм. Принимаем припуск на последующую механическую обработку 2 мм. Наплавку будем осуществлять в 5 проходов.

Время необходимое для наплавки одного валика на поверхность 2:

с.

с.

Время, необходимое для наплавки поверхности 2 с учетом 2-х отверстий:

с.

с.

Рисунок 3 - Схема восстанавливаемой поверхности 2

Поверхность 3 (рисунок 4) S3=48 см2, hн=0,4 см: Износ поверхности составляет 2 мм. Принимаем припуск на последующую механическую обработку 2 мм. Наплавку будем осуществлять в 2 прохода.

Время наплавки одного валика:

с.

с.

Время, необходимое для наплавки поверхности 3:

с.

с.

Рисунок 4 - Схема восстанавливаемой поверхности 3

Поверхность 4 (рисунок 5) S4=36 см2, hн=0,4 см: Износ поверхности составляет 3 мм. Принимаем припуск на последующую механическую обработку 1 мм. Наплавку будем осуществлять в 3 прохода.

Время наплавки одного валика:

с.

с.

Время, необходимое для наплавки поверхности 3:

с.

с.

Определим полное время наплавки всех поверхностей tпол, с по формуле:

(19)

(19)

Рисунок 5 - Схема восстанавливаемой поверхности 4.

где ti - время на наплавку i - й поверхности, с.

ч.

ч.

Определяем основное время tо, ч по формуле:

(20)

(20)

где Мн - масса наплавленного металла,

г; aн - коэффициент наплавки, г/(А ч);

Iн - сила тока наплавки, А.

Масса наплавленного металла определяется по формуле

(21)

(21)

где mi - масса наплавленного металла на i - ю поверхность, г.

Масса наплавленного металла на i - ю поверхность определяется по формуле:

(22)

(22)

| где Si - | площадь наплавляемой i-той поверхности, см2. |

| hi - | высота наплавляемого слоя, h =0,4 см. |

г;

г;

г;

г;

г;

г;

г.

г.

Тогда по формуле (21)

г.

г.

По формуле (20)

ч.

ч.

Определяем калькуляционное время по формуле [1]

, (23)

, (23)

| где kо - | коэффициент основного времени; для ручной наплавки принимаем kо =0,6. |

(ч).

(ч).

2020-04-20

2020-04-20 144

144