В соответствии с заданием курсового проекта восстановлению подлежат поверхности 1и 2 предохранителя. Восстановление производится полуавтоматической наплавкой. Для данной наплавки выбираем сварочным полуавтоматом А765 (технические характеристики приведены в таблице 1).

Для определения времени восстановления изношенных поверхностей необходимо определить режимы наплавки и размеры наплавленного слоя. В соответствии с техническими характеристиками сварочного оборудования, принимаем диаметр электрода dэ=2 мм.

В данном случае при dэ=2 мм, высота наплавленного валика hн=4 мм, ширина наплавленного валика В=15 мм и площадь поперечного сечения наплавленного валика Sн=44 мм для поверхностей 1и2.

Износ поверхности A составляет 3 мм.

Определим режимы восстановления для заданных поверхностей.

Ток дуги рассчитаем по формуле:

, (6.1)

, (6.1)

где SЭ - площадь поперечного сечения электрода, мм2;

плотность сварочного тока,

плотность сварочного тока,  =160 А/мм2.

=160 А/мм2.

Площадь поперечного сечения шва определяем по формуле:

, (6.2)

, (6.2)

где r - радиус электрода, r=1 мм.

,

,

Тогда по формуле (6.1)

Iн=160×3,14=502,4А.

Принимаем силу тока равной Iн=505А.

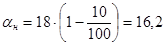

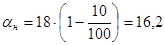

Коэффициент наплавки определяем по формуле:

, (6.3)

, (6.3)

где aр - коэффициент расплавления, г/А ч; y - коэффициент потерь на угар и разбрызгивание, y=10%.

Коэффициент расплавления рассчитываем по формуле

, (6.4)

, (6.4)

г/А ч.

г/А ч.

По формуле (6.3) вычислим коэффициент наплавки:

г/А ч.

г/А ч.

Полученный коэффициент наплавки лежит в рекомендуемых пределах [7, с. 133].

Напряжение дуги рассчитаем по формуле (6.5)

U=20+0,05×Iн/ÖdЭ, (6.5)

где dЭ - диаметр электрода, dЭ =2мм2.

U=20+0,05×505/Ö2 = 37,8B.

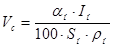

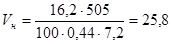

По формуле (6.6) вычислим скорость наплавки:

, (6.6)

, (6.6)

где Sн - площадь поперечного сечения шва, Sн=0,44см2;

r - плотность наплавленного металла, r=7,2 г/см3;

aн - коэффициент наплавки, aн =16,2г/А ч;

Iн - сила сварочного тока.

м/ч.

м/ч.

Масса наплавляемого металла при наплавочных работах рассчитывается по формуле:

, (6.7)

, (6.7)

где Sн - площадь наплавляемой поверхности, см2;

hн - высота наплавленного слоя см;

ρн - плотность наплавленного металла, ρн=7,2 г/см3.

г;

г;

Время наплавки одного валика ( , с) рассчитаем по формуле

, с) рассчитаем по формуле

, (6.8)

, (6.8)

где l - длина наплавленного валика шва (равна характерному размеру под наплавку), мм;

- скорость наплавки, мм/с.

- скорость наплавки, мм/с.

,

,

где l - длина наплавленного валика шва (равна характерному размеру под наплавку), мм;

- скорость наплавки.

- скорость наплавки.

Для создания единого слоя при нескольких проходах последующие валики должны перекрывать предыдущие на 0,2-0,4 ширины одного валика. Слой имеет более ровную поверхность, когда перекрытие близко к 0,4 ширины валика. Исходя из того, что ширина валика В=15 мм, то поверхность 1 можно наплавить за 2 прохода, с перекрытием порядка 0,4 ширины валика.

Так как, высота наложенного валика hн=4 мм, а износ поверхности A составляет 3 мм, значит наплавку осуществляем за один проход, с припуском на механическую обработку 1 мм.

Для определения времени наплавки i-й поверхности, воспользуемся формулой

c, (6.9)

c, (6.9)

где n - число проходов необходимое для наплавки всей площади i-й поверхности;

m - число слоев необходимое для восстановления изношенной i-й поверхности.

Рассмотрим поверхность 2 - отверстие. Износ поверхности составляет 2 мм. Принимаем припуск на последующую механическую обработку 2 мм. Наплавку будем осуществлять в 3 прохода.

SВ=255 см2, hн=0,4 см.

Площадь поперечного сечения шва определяем по формуле (6.2):

Ток дуги рассчитаем по формуле (6.1):

Iн=160×3,14=502,44А.

Принимаем силу тока равной Iн=505А.

Коэффициент расплавления рассчитываем по формуле (6.4)

г/А ч.

г/А ч.

Коэффициент наплавки определяем по формуле: (6.3)

г/А ч.

г/А ч.

Полученный коэффициент наплавки лежит в рекомендуемых пределах.

Напряжение дуги рассчитаем по формуле (6.5)

U=20+0,05×505/Ö2 = 37,8B.

По формуле (6.6) вычислим скорость наплавки:

м/ч.

м/ч.

Масса наплавляемого металла при наплавочных работах рассчитывается по формуле:

г;

г;

Время наплавки одного валика ( , с) рассчитаем по формуле (6.8)

, с) рассчитаем по формуле (6.8)

Исходя из того, что ширина валика В=15 мм, то поверхность 2 можно наплавить за 3 прохода, с перекрытием порядка 0,4 ширины валика.

Так как, высота наложенного валика hн=4 мм, а износ поверхности A составляет 3 мм, значит наплавку осуществляем за один проход, с припуском на механическую обработку 1 мм.

Для определения времени наплавки i-й поверхности, воспользуемся формулой (6.9)

Определим полное время наплавки всех поверхностей корпуса автосцепки tпол, с

, (6.10)

, (6.10)

где ti - время на наплавки i-й поверхности, с.

Определяем основное время tо, ч

, (6.11)

, (6.11)

где Мн - масса наплавленного металла, г;

αн - коэффициент наплавки, г/(А ч);

Iн - сила тока наплавки, А.

Масса наплавленного металла определяется по формуле

, (6.12)

, (6.12)

где mi - масса наплавленного металла на i - ю поверхность, г.

г,

г,

По формуле (6.11):

ч;

ч;

Определяем калькуляционное время tк, ч:

, (6.13)

, (6.13)

где kо - коэффициент основного времени, 0,55-0,7.

ч

ч

2020-04-20

2020-04-20 107

107