Ручной механизированный инструмент. К ручному механизированному инструменту относятся управляемые вручную переносные пилы, резаки, секачи и т. д.

Пилы. Их применяют для разделения на части костей или мясокостного сырья, в частности для отрезания ног, рогов, вскрытия грудины и разделения туш на полутуши. В зависимости от вида операции применяют пилы с пластинчатым, ленточным или дисковым режущими полотнами. Пластинчатые полотна совершают возвратно-поступательное движение, а ленточные и дисковые движутся в одну сторону.

Пилы с пластинчатым полотном изготовляют с электрическим, пневматическим или гидравлическим приводом. Для электрического привода используют переменный электрический ток напряжением 220/380 и 42 В при частоте 60 Гц. Применение напряжения 42 В повышает безопасность эксплуатации пилы, но при этом ее масса увеличивается примерно на 10%. Пиление осуществляет непосредственно рабочий, и поэтому в электропилах должны быть обеспечены надежная изоляция и заземление. Более безопасны пневматический и гидравлический приводы.

Мощность привода пил для распиливания грудины составляет в среднем 1,1... 1,5 кВт при длине пильного полотна 0,3...0,32 м и массе 25... 30 кг; продолжительность распиливания такой пилой одной туши 3...5 с. Мощность привода пил для распиливания туш на полутуши зависит от вида и массы туши. Так, для распиливания тяжелых туш крупного рогатого скота массой более 350 кг применяют пилы с мощностью привода 3...4 кВт, а туш меньшей массы — 2...2,5 кВт. Длина пильного полотна 0,8...0,85 м, масса пилы 55...90 кг. Продолжительность распиливания туши составляет 20...30 с при скорости 1,45... 0,07 м/с.

Пилы для распиливания туш свиней имеют мощность 0,9...1,7 кВт при массе пилы 45...60 кг.

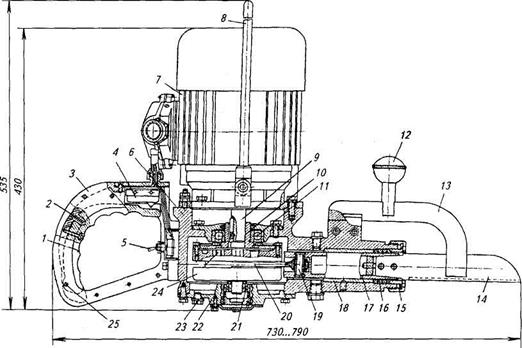

Электропила ФЭГ (рис. 6.1) используется для распиливания грудной кости туш крупного рогатого скота и свиней. Она имеет плоское пластинчатое пильное полотно 14 толщиной 1,8 мм с треугольными зубьями. Полотно прикреплено с одной стороны к крейцкопфу 17, ас другой скользит в направляющей, установленной в лучке 13. Свободный конец полотна закруглен, чтобы предохранить внутренности туши от повреждений. В некоторых конструкциях на конце полотна для этих целей имеется шарик.

Привод пилы состоит из фланцевого электродвигателя 7 и кривошипно-шатунного механизма с коленчатым валом, состоящим из двух дисков 24,

в которых запрессован кривошип. На кривошипе, на роликовом подшипнике, установлена нижняя головка шатуна 20, а его верхняя головка закреплена пальцем 19 в крейцкопфе 17. Цапфы коленчатого вала установлены в литом корпусе 6 на двух шариковых подшипниках 11 и 21, а крейцкопф — в бронзовой втулке-подшипнике 18. Вал электродвигателя, введенный в отверстие верхней цапфы коленчатого вала, соединен с ней шпонкой.

Нижняя часть корпуса, закрытая крышкой 22, заполнена маслом. Верхняя цапфа уплотняется сальником, а крейцкопф — сальниковой набивкой 16, которая поджимается накидной гайкой 15. В верхней части корпуса предусмотрен подпружиненный клапан-сапун, который не позволяет давлению в корпусе становиться выше атмосферного при разогреве масла и при обратном ходе крейцкопфа, в результате

Рис. 6.1. Электропила ФЭГ:

1 — рычаг управления; 2 — пружина; 3 — рукоятка; 4 — микропереключатель; 5 — выключатель; 6 — корпус; 7 — электродвигатель; 8 — тяга; 9 — вал электродвигателя; 10 — полумуфта; 11, 21 — шариковые подшипники; 12 — передняя рукоятка; /3 — лучок; 14 — пильное полотно; 15 — накидная гайка; 16 — сальниковая набивка; 17 — крейцкопф; 18 — втулка-подшипник; 19 — палец; 20 — шатун; 22 — крышка корпуса;

23 — масляная пробка; 24 — диск; 25 — ось

чего исключается выдавливание смазки через уплотнения.

Пилу подвешивают к пружинной подвеске или к противовесу за тягу 8, и рабочий, держась за рукоятки 3 и 12., проводит распиливание. В рукоятке 3 установлены выключатель 5, которым электродвигатель соединяется с внешней сетью, и микропереключатель 4, на который нажимает рычаг 1. При пуске пилы рабочий включает выключатель 5, затем, нажимая на рычаг 1, через микропереключатель 4 включает электродвигатель пилы. Рычаг поворачивается на оси 25 и отводится в свободное положение пружиной 2. При этом двигатель отключается.

Мощность электродвигателя 1 кВт, частота вращения коленчатого вала 23,3 с"1, ход полотна 60 мм, масса пилы 39 кг.

Электропила ФЭП (рис. 6.2), предназначенная для продольного распиливания туш крупного рогатого скота и свиней, близка по конструкции пиле ФЭГ, но имеет более длинное пильное полотно 14, конец которого скользит в прорези направляющей 13. Длина полотна 550 мм, толщина 0,8... 1,2 мм. Для надежной смазки кривошипно-шатунного механизма к нижней части корпуса 5 прикреплен картер 23, в который заливают масло. Масло разбрызгивается пальцем 22, ввинченным в нижний диск коленчатого вала.

Схема управления пилой аналогична описанной выше. Пила позволяет распиливать до 125 туш в 1 ч, масса ее 48 кг.

Недостаток пил с кривошипно-шатунным механизмом — вибрация, возникающая при возвратно-поступательном движении крейцкопфа и пильного полотна, а также при вращении эксцентрично закрепленного пальца и шатуна. Полностью уравновесить поступательно движущиеся части не удается, и на руки рабочего передается значительная вибрация.

Электропила ФРП-2 (рис. 6.3) лишена этого недостатка: в ней для полного уравновешивания поступательно движущихся частей предусмотрен противовес 13, движущийся в противофазе с ними с помощью дополнительного шатуна 12. Противовес скользит в бронзовой втулке, запрессованной в прилив корпуса 1. В остальном конструкция аналогична конструкции пилы ФЭП. Установка дополнительного противовеса усложняет и утяжеляет пилу, но при снижении уровня вибрации уменьшается утомляемость рабочего и повышается производительность труда.

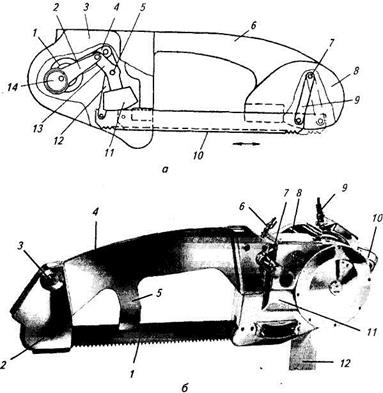

В рассмотренных выше конструкциях пильное полотно жестко закреплено одним концом в крейцкопфе, а другой его конец скользит в прорези направляющих лучка, из-за чего появляются потери энергии на преодоление силы трения скольжения. Кроме того, на поверхности трения попадают опилки от кости и мякотных тканей, что служит источником возможных загрязнений продукции. В пилах, принципиальная схема которых показана на рис. 6.4, а, изменена конструкция привода и подвески полотна. Привод состоит из электродвигателя или гидравлического мотора, который вращает через муфту эксцентрик 1, на котором установлена нижняя головка шатуна 4. Верхняя головка шатуна соединена шарнирно с двуплечим рычагом 12, установленным на оси 5.

Пильное полотно 10 прикреплено одной стороной к рычагу 12, а другой — к серьге 9. Серьга может качаться на оси 7, установленной в опорной головке 8 лучка 6.

При вращении двигателя пильное полотно совершает качательные движения. Для уравновешивания возвратно-поступательно движущихся масс с обеих сторон эксцентрика 1 устанавливают два эксцентрика 14, шатуны 2 и рычаги 13. Рычаги 13 размещены на оси 5 и к ним прикреплены противовесы 11. Эксцентрики уравновешивающего механизма смещены на 180° по отношению к приводному эксцентрику, что позволяет компенсировать неуравновешенные массы. Приводной механизм и системы подвески пилы смонтированы в литом корпусе 3.

Электропила ЕФА-44 фирмы ЕФА (Германия), показанная на рис. 6.4, б,

.F4 >■

M?s3

S?? 8

Рис. 6.2. Электропила ФЭП:

/ — рычаг управления; 2 — пружина; 3 — рукоятка; 4 — микропереключатель; 5 — корпус; 6 — выключатель; 7 — электродвигатель; 8 — тяга; 9 — вал электродвигателя; 10, 24 — шариковые подшипники; 11 — передняя рукоятка; 12 — лучок; 13 — направляющая; 14 — пильное полотно; 15 — болты; 16 — накидная гайка; 17 — сальниковая набивка; 18 — втулка; 19 — шток; 20 — палец шатуна; 21 — шатун; 22 — разбрызгивающий палец; 23 — картер; 25 — ось

Рис. 6.3. Электропила ФРП-2:

I — корпус; 2 — кабель; 3 — электродвигатель; 4 — подвеска; 5 — лучок; 6 — пильное полотно; 7 — гайка; 8 — шток; 9 — масло-указатель; 10 — поддон;

II — кривошипно-шатунный механизм; 12 — шатун противовеса; 13 —

противовес

Рис. 6.4. Электропила с маятниковым креплением пильного полотна:

а — схема: 1, 14 — эксцентрики; 2,4 — шатуны; 3 — корпус; 5, 7 — оси; 6 — лучок; 8 — опорная головка лучка; 9 — серьга; 10 — пильное полотно; 11 — противовес; 12, 13 — рычаги; б — общий вид пилы ЕФА-44 (Германия): 1 — пильное полотно; 2 — опорная головка; 3 — ось; 4 — лучок; 5 — промежуточная опора; 6 — вентиль для подачи воды; 7 — передняя рукоятка; 8 — электродвигатель; 9 — электрокабель; 10 — задняя рукоятка; 11 — корпус; 12 — защитный фартук

оснащена подобным приводным механизмом. Пила, предназначенная для распиливания туш крупного рогатого скота, имеет электродвигатель 8 мощностью 4 кВт при напряжении 220/380 или 42 В. Двигатель расположен на литом корпусе 11, к которому крепится лучок 4 с опорной головкой 2. Внутри корпуса смонтирован приводной механизм, а в головке на оси 3 закреплена серьга, к которой присоединено пильное полотно 1. От продольного изгиба полотно предохраняется промежуточной опорой 5. Пила имеет массу 90...96 кг и подвешивается на пружинной подвеске. Рабочий управляет пилой с помощью рукояток: передней 7 и задней 10, в которой установлены электровыключатели. В процессе распиловки на пильное полотно разбрызгивается вода, которая подается по шлангу и через вентиль 6. Через этот же вентиль подается и дезинфицирующий раствор при мойке пилы.

Пила обеспечивает распиловку туши за 20...40 с при производительности до 130 туш в 1 ч.

Существенный недостаток пил с возвратно-поступательно движущимся плоским пильным полотном — продольное сжатие его при толкающем ходе (ходе вперед). Плоские пластины, у которых длина намного превышает толщину, плохо воспринимают осевые усилия сжатия, теряют устойчивость и изгибаются. Чтобы избежать потери устойчивости, устанавливают промежуточные опоры (см., например, рис. 6.4, б) и увеличивают толщину пластины. Но в последнем случае увеличиваются ширина пропила в туше и объем мясо-костной стружки, которая представляет собой потери полезной продукции.

Чтобы уменьшить толщину пильного полотна, применяют конструкции, в которых пластина предварительно натягивается, что повышает ее продольную устойчивость.

Электропила с натяжением пильного полотна показана на рис. 6.5. Пильное полотно 19 прикреплено шарнирно к плечам 21 и 18 трехплечьего и двуплечного рычагов, зафиксированных на осях 8 и 16. Вторые плечи 9 и 15 рычагов соединены тягой 13, которая натягивается винтовым натяжным устройством 14. Подобная схема крепления позволяет натянуть пильное полотно 19, и, кроме того, образовавшийся шарнирный параллелограмм тянет его вперед и назад; при этом пильное полотно работает только на растяжение.

Привод пилы состоит из электродвигателя 23, эксцентрика 2 и шатуна 5, соединенного с плечом 7 трехплечьего рычага. Система уравновешивается противовесами 20, которые колеблются в противофазе с поступательно движущимися частями с помощью эксцентрика, укрепленного на приводном валу 4. Пила, подвешенная за проушину 10, управляется рабочим рукоятками 3 и 11.

Недостаток всех рассмотренных выше пил — большая масса, из-за

Рис. 6.5. Схема электропилы

с натяжением пильного полотна:

1 — корпус; 2 — эксцентрик; 3 — задняя рукоятка; 4 — приводной вал; 5 — шатун; 6 — палец; 7, 9, 15, 18, 21, 22 — плечи рычагов; 8,

16 — оси; 10 — проушина; 11 — передняя рукоятка; 12 — лучок; 13 — тяга; 14 — натяжное устройство;

17 — головка лучка; 19 — пильное полотно; 20 — противовес; 23 —

электродвигатель

чего их можно применять лишь в подвешенном состоянии. Большая масса пил связана с тем, что пильное полотно имеет сравнительно большой ход (50... 100 мм) и малую частоту колебаний, т. е. незначительную скорость движения. Кроме того, для привода используют трехфазные асинхронные двигатели, имеющие большую массу. Этого недостатка лишены механизированные пилы-ножовки.

Пила-ножовка фирмы «Уэллсо» (США) имеет специальный однофазный высокооборотный электродвигатель, частота вращения ротора которого составляет 133,3 с"1.

Пила-ножовка с вертикальным электродвигателем (рис. 6.6, а) имеет эксцентрик, установленный непосредственно на валу. От эксцентрика с помощью шатуна и крейцкопфа приводится в колебательное движение с амплитудой 2,9 мм пильное полотно 7. Высокая частота колебаний при небольшой амплитуде уменьшает усилие на перепиливание и позволяет проводить распиливание грудины, отделение рогов, разделку туш крупного рогатого скота и свиней на четвертины.

Пильное полотно прикреплено к крейцкопфу и тыльной стороной скользит в прорези направляющей 5, которая привинчена к литому корпусу 8 пилы. Передний конец полотна серьгой 6 зафиксирован в прорези направляющей.

Масса пилы составляет 3,8 кг при мощности двигателя 0,8 кВт, что позволяет рабочему проводить операции, держа пилу за рукоятки 1 ж 4. Включается пила выключателем 2.

Пилу-ножовку с горизонтальным однофазным электродвигателем 6 (рис. 6.6, б) мощностью 0,9 кВт применяют на всех операциях разделки туш крупного рогатого скота и свиней. На оси электродвигателя закреплена коническая шестерня, а коническое зубчатое колесо расположено

Рис. 6.6. Механизированные пилы-ножовки фирмы «Уэллсо»

' (США):

а — с вертикальным электродвигателем: 1 — задняя рукоятка; 2 — выключатель; 3 — электродвигатель; 4 — передняя рукоятка; 5 — направляющая; в — серьга; 7 — пильное полотно; 8 — корпус; б — с горизонтальным электродвигателем: 1 — электрокабель; 2 — рукоятки; 3 — пильное полотно; 4 — направляющая; 5 — серьга; 6 — электродвигатель; 7 — корпус

Рис. 6.7. Ленточная пила для распиловки туш:

а — схема: 1 — натяжной шкив; 2 — головка; 3 — лучок; 4 — приводной шкив; 5 — корпус; б — поддерживающие ролики; 7 — поворотные ролики; 8 — рабочая ветвь; 9 — ленточное пильное полотно; б — общий вид: 1 — лучок; 2 — передняя рукоятка; 3 — трос; 4 — задняя рукоятка; 5 — электродвигатель; 6 — корпус; 7 — ленточное пильное полотно; 8 — поворотные ролики; 9 — головка

приводом 4 и натяжном 1 шкивах. Шкивы установлены в корпусе 5 и головке 2, соединенных полым лучком 3, внутри которого проходит холостая ветвь ленты. Рабочая ветвь 8 поворачивается на 90° в плоскость разреза двумя парами поворотных роликов 7, которые свободно вращаются на осях. Для восприятия нормальных сил служат два поддерживающих ролика 6.

Ленточная пила ЕФА-60 фирмы ЕФА (Германия), предназначенная для распиливания туш свиней, состоит из корпуса 6 (рис. 6.7, б), головки 9 и лучка 1. Ленточное пильное полотно 7 приводится в движение трехфазным электродвигателем 5 мощностью 1,7 кВт при напряжении 220/380 или 42 В. Поддерживающие и поворотные ролики 8 установлены на головке 9 и корпусе. Пила имеет массу 48 кг и подвешивается тросом 3 к противовесу или пружинной подвеске на валу эксцентрика, установленного на шариковых подшипниках в корпусе 7. От эксцентрика через кривошип монтируется выключатель. Управляется пила передней 2 и задней 4 рукоятками, в последней. Длина и крейцкопф приводится в движение ленточного полотна 2,8 м, а зоны резания 0,41 м. пильное полотно 3, которое совершает колебания с частотой 105 Гц и амплитудой 38,1 мм Полотно легко заменяется и чистится, для чего предусмотрены крышки в корпусе и головке. Масса пилы 9,6 кг. В пилах с возвратно-поступательным движением пильного полотна не разбрызгивается вода, удается полностью избежать вибрации, которая передается на руки рабочего в процессе резания на пильное полотно. Ленточные пилы для распиливания туш крупного рогатого скота имеют мощность привода 2,3 кВт.

Велики и потери сырья из-за большой толщины пильного полотна. Дисковые пилы применяют на всех операциях разделки туш — при отделении рогов и ног, разделке на полутуши, туш на отрубы и т. д.

Сложны приводной и уравновешивающий механизмы. Этих недостатков распиловке грудины и туш на полутуши, лишены ленточные пилы (рис. 6.7), применяемые для распиловки туш.Дисковые пилы крупного рогатого скота и свиней бывают переносные (ручные) и стационарные.. Режущий элемент пилы — бесконечное ленточное пильное полотно (рис. 6,7, а), расположенное на Переносные пилы изготовляют с электромеханическим и пневматическим приводами.

В зависимости от выполняемой операции применяют пильное полотно диаметром

160...720 мм с глубиной пропила соответственно 55...305 мм. На базе дисковых пил созданы автоматизированные агрегаты для распиловки туш на полутуши.

Дисковые пилы характеризуются небольшой массой, приведенной к 1 кВт мощности привода, которая примерно вдвое меньше, чем у пластинчатых пил. Они легче в управлении и обслуживании, имеют более простой привод, меньше и уровень вибраций, которые передаются на руки человека. К недостаткам этих пил относится сравнительно большая толщина пильного полотна, которая возрастает с увеличением диаметра пилы. Толщина пильного полотна 5 (мм) зависит от прочности и устойчивости и определяется по формуле

8 = (0,08...0,15)VlX

где D - диаметр диска, мм.

Переносные дисковые пилы имеют

схожие конструкции и различаются видом двигателя и наличием фиксирующих приспособлений, необходимых для упрощения выполняемых операций.

Дисковая переносная пила с электроприводом (рис. 6.8, а) состоит из корпуса 7, в котором на радиально-упорных подшипниках установлен вал 8. На консольном конце вала гайкой 9 закреплено дисковое пильное полотно 1. К корпусу прикреплен и электродвигатель 4, от которого дисковое пильное полотно приводится во вращение через коническую зубчатую передачу.

На корпусе предусмотрены кронштейн 3 для подвески пилы и рукоятка 5, в которой имеется рычаг управления 6. С холостой стороны пильный диск закрыт защитным кожухом 2. Пила снабжена магнитным тормозом, который останавливает полотно за доли секунды при выключении электродвигателя.

Дисковая пила с пневмоприводом (рис. 6.8, б) аналогична по конструкции,

Рис. 6.8. Дисковые пилы:

а — с электроприводом:

1 — дисковое пильное полотно; 2 — защитный кожух; 3 — кронштейн для подвески; 4 — электродвигатель; 5 — рукоятка; 6 — рычаг управления; 7 — корпус; 8 — вал; 9 — гайка; б — с пневмоприводом: 1 — пильный диск;

2 — защитный кожух; 3, 4 — рукоятки; 5 — штуцер для подачи воздуха; 6 — рычаг управления;

7 — корпус

но в корпусе 7 размещена воздушная турбина, сжатый воздух к которой подается по шлангу через штуцер 5 в рукоятке 4. Золотник подачи воздуха управляется рычагом 6.

Пилы подобной конфигурации применяют при разрезании грудины, разделении туш на полутуши и четвертины. В зависимости от выполняемой операции используют треугольную нарезку зубьев: мелкую с шагом 3,5...6 мм, среднюю с шагом 9...13 и грубую с шагом 25...30 мм. Для увеличения износостойкости применяют пилы с приваренными зубьями из твердых сплавов. В зависимости от диаметра пильного диска изменяются масса пилы и мощность привода. При диаметре пильного диска 160 мм масса пил с электроприводом в среднем равна 5 кг, мощность 0,65 кВт, при 700 мм — масса 60 кг, мощность 3 кВт. При использовании пневматического привода масса пилы снижается на 20...25 %.

Все виды пил образуют при разрезании мясокостного сырья опилки, состоящие из кости, жира и мышечной ткани. Объем этих опилок зависит от ширины пропила, которая, в свою очередь, связана с толщиной пильного полотна и величиной разводки зубьев, необходимой для того, чтобы пильное полотно не заклинивалось.

Резаки. Использование резаков с гладкими лезвиями позволяет исключить потери мясокостного сырья при разделке туш. Различают статическое рубящее, динамическое вибрационное и ударное резание. Статическое рубящее резание применяют в резаках для отделения рогов, ног, вскрытия грудины, отрезания голов от туш убойных животных и тушек птицы. Резаки построены по типу ножниц и бывают с одним или двумя движущимися ножами. Это переносные механизированные инструменты с гидравлическим или пневматическим приводом.

Резак с одним подвижным ножом (рис. 6.9) состоит из собственно резака, пружинной подвески 12, гидростанции 13 и шкафа управления 14. К корпусу 3 резака прикреплен неподвижный

Рис. 6.9. Резак с одним подвижным ножом:

1 — неподвижный нож; 2 — ось; 3 — корпус; 4, 9 — рукоятки; 5 — рычаг управления; 6 — пневмошланг; 7 — шланги гидропривода; 8 — гидроцилиндр; 10 — шток; 11 — подвижной нож; 12 — подвеска; 13 — гидростанция; 14 — шкаф управления

нож 1, на котором на оси 2 установлен подвижной нож 11. Ножи имеют одностороннюю заточку с углом около 45°. Подвижной нож перемещается штоком 10 гидроцилиндра 8, который смонтирован на корпусе 3. В рабочую и холостую полости гидроцилиндра жидкость подается по

шлангам 7 от автономной 13 или общей гидростанции, снабженной пневматическим управлением.

Резак подвешивается на пружинной уравновешивающей подвеске 12, и рабочий для обеспечения безопасности держит его за две рукоятки 4, 9 и нажимает на два рычага управления 5, соединенные пневмошлангом 6 со шкафом пневмо-электроуправления 14. При этом включается подача жидкости в рабочую полость гидроцилиндра, ножи сдвигаются и выполняется необходимая операция. Если отпущен один или два рычага, то жидкость подается в холостое подштоковое пространство и ножи расходятся в начальное положение.

Резак данного типа предназначен для отрезания рогов и ног от туш крупного рогатого скота. Резаки для отрезания рогов имеют рабочий ход ножа 120 мм, а для отрезания ног — 140 мм. Рабочее давление жидкости до 6,2 МПа, мощность электродвигателя гидростанции 5 кВт. Масса резака 14 кг.

Резак фирмы «Кох» (США), показанный на рис. 6.10, предназначен для отрезания рогов крупного рогатого скота. Неподвижный 2 и подвижной 3 плоские ножи с прямолинейной режущей кромкой имеют одностороннюю заточку с углом 45°. Неподвижный нож закреплен в корпусе 1, а подвижной перемещается в пазах корпуса штоком гидроцилиндра 5,

Рис. 6.10. Резак фирмы «Кох» (США) с одним подвижным ножом для отрезания рогов крупного рогатого скота:

1 — корпус; 2 — неподвижной нож; 3 — подвижной нож; 4 — кронштейн; 5 — гидроцилиндр; 6,7 — рукоятки

прикрепленного к торцу корпуса резака. Резак оборудован системой пневмоуправления, кнопки которого установлены в двух рукоятках 6 и 7. Ход подвижного ножа 127 мм, продолжительность рабочего цикла 1,5 с, обеспечивающая обработку до 300 туш в 1 ч. Ножи развивают усилие в 60 кН. Масса резака 17,2 кг.

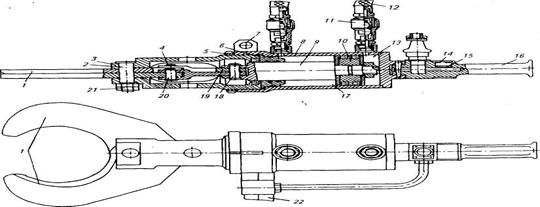

Резак В2-ФРС/1 (рис. 6.11) оснащен двумя подвижными плоскими ножами 1 с криволинейной режущей кромкой и односторонней заточкой. Резаки предназначены для отделения передних и задних конечностей и рогов крупного рогатого скота толщиной не более 100 мм. Ножи поворачиваются на оси 2, закрепленной гайкой и контргайкой 21 в корпусе 3. Выполнены ножи в виде двуплечных рычагов и к их второму плечу с помощью пальцев 20 присоединены тяги 19. С другой стороны тяги пальцами 18 соединены со штоком 9 гидроцилиндра 8. Шток и поршень 10 уплотнены резиновыми манжетами и образуют две полости: рабочую 13 и штоковую 17. Цилиндр закрывают крышкой 6, надевают на корпус 3 и закрепляют торцевой гайкой 5. При ослаблении гайки 5 можно повернуть корпус с ножами в любое удобное положение относительно цилиндра, а затем затянуть гайку.

На цилиндре приварены штуцера, к которым присоединены запорные устройства 11 и шланги 12. Запорное устройство не дает маслу вытечь из цилиндра при отсоединении шлангов. Кроме того, к цилиндру приварена проушина 7, за которую подвешивают резак, и прикреплены две рукоятки 16 и 22. Управление гидросистемой в данной конструкции электрическое, поэтому на обеих рукоятках установлены микропереключатели 15.

Рабочий держит резак двумя руками, накладывает раскрытые ножи на объект обработки и нажимает одновременно на два микропереключателя. При этом гидрораспределитель подает жидкость в рабочую полость 13, поршень перемещает шток и через две тяги поворачивает и смыкает ножи. При отпускании одного или обоих микропереключателей масло

Рис. 6.11. Резак В2-ФРС/1 с двумя подвижными ножами:

1 — ножи; 2 — ось; 3 — корпус; 4 — стопорное кольцо; 5 — гайка; 6 — крышка; 7 — проушина; 8 — гидроцилиндр; 9 — шток; 10 — поршень; 11 — запорное устройство; 12 — шланг; 13 — рабочая полость; 14 — чехол; 15 — микропереключатель; 16, 22 — рукоятки; 17 — штоковая полость; 18, 20 — пальцы; 19 — тяга; 21 — контргайка

направляется в штоковую полость 17 и ножи раскрываются.

Рабочее давление жидкости от 8 до 10 МПа, сила резания на ножах от 25 до 34 кН, продолжительность рабочего хода до 2 с. Производительность резака до 200 разрезов в 1 ч, масса его 20 кг.

Резаки поставляются в комплекте и могут работать от автономной гидростанции или от гидросистемы предприятия.

Резак фирмы «Фрейнд» (Германия,) для отрезания рогов мелкого рогатого скота имеет два подвижных ножа 1 (рис. 6.12, а) с прямолинейными режущими кромками. Ножи приварены к двуплечным рычагам 2, закрепленным на оси 3 и соединенным пальцами 4 с тягами 5. Ось рычагов установлена в корпусе 6, к которому присоединен гидроцилиндр 8. Шток гидроцилиндра тягами 5 при движении поршня сдвигает или раздвигает ножи. На корпусе имеются серьга 7 для подвешивания резака и рукоятка 10 с рычагом управления 12. Управление подачей жидкости пневматическое через пневмошланг 11.

У резаков для отрезания рогов с туш ягнят раскрытие ножей 70 мм, продолжительность рабочего хода 1,5 с, масса 5,5 кг. Управляют резаком одной рукой. У резаков для отрезания рогов с туш мелкого рогатого скота любой величины раскрытие ножей 100 мм, продолжительность рабочего хода 2,5 с, масса 15 кг. Управляют резаком двумя руками, держа его за две рукоятки. На ножах создается сила до 110 кН. Резаками с двумя подвижными ножами отрубают головы

2020-04-12

2020-04-12 2646

2646