В общем виде производительность (кг/с) мясорезательных машин

М = ^-, (6.51)

где ф - коэффициент использования режущей способности (ф < 1); F — режущая способность механизма, м2/с; Fi — удельная площадь раздела, образующаяся при измельчении 1 кг материала, мУкг.

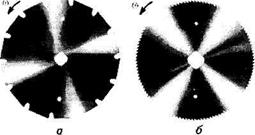

Рис. 6.36. Пильные полотна:

а, б — дисковые; в — заточка дисковой пилы для распиловки туш; г — пластинчатые

Режущая способность — это способность механизма к образованию новых поверхностей в единицу времени.

Если режущий механизм состоит из k групп ножей, содержащих в каждой группе z одинаковых одновременно работающих ножей, то режущая способность (м2/с) такого механизма

(6.52)

где fi — площадь разреза одним ножом за один ход, м2; щ — число ходов или оборотов ножа в единицу времени, с"1.

Удельная площадь раздела (м2/кг)

Fi = 0,5(2к/к - zJH), (6.53)

где гн, гк - число кусочков 1 кг материала до и после измельчения; /н, fK — площадь боковой поверхности кусочков до и после измельчения, м\

Производительность (кг/с) периодически действующих машин

(6.54)

где G - масса единовременной загрузки продукта, кг; хи — продолжительность измельчения, с; тп з — продолжительность подготовительно-заключительных операций.

Продолжительность измельчения (с)

(6.55)

Мощность электродвигателя привода режущего механизма можно найти по силе и скорости резания или по удельным расходам энергии.

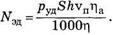

В первом случае мощность (кВт) электродвигателя

(6.56)

где Pv - сила резания, Н; v,, - скорость резания, м/с; г|а - коэффициент запаса мощности; ц — КПД передающего механизма.

Во втором случае мощность (кВт) электродвигателя

(6.57)

где а — удельный расход энергии на резание, Дж/м2; ф! — коэффициент загрузки.

Мощность (кВт) можно определить и через производительность машины:

(6.58)

где их - удельный расход энергии на единицу массы измельчаемой продукции, Дж/кг; М -производительность машины, кг/с.

Если в машине предусмотрен механизм подачи или удаления материала, то мощность для их работы рассчитывается дополнительно.

Удельные расходы энергии а и а^ определяют экспериментально для конкретных механизмов и при необходимости проведения аналогичных расчетов их находят по справочникам.

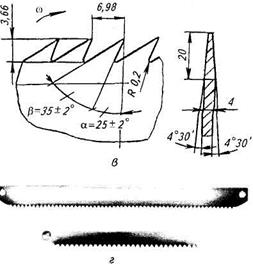

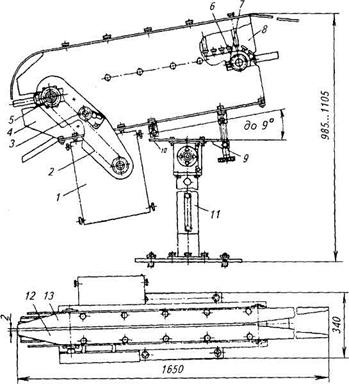

При расчете резаков с гидравлическим или пневматическим приводом находят диаметр цилиндра и давление рабочей жидкости или газа привода. Кинематические схемы основных видов резаков показаны на рис. 6.37. Основные параметры резака с прямой режущей кромкой и поступательным движением ножа (рис. 6.37, а) определяют из соотношения

(6.59)

где Р,, - сила резания, Н; рг - давление жидкости или газа под поршнем, Па; d — диаметр поршня, м.

Силу резания (Н) при отрезании рогов и конечностей рассчитывают по удельным экспериментально полученным значениям:

Pp=pyad, (6.60)

где руд - удельное усилие резания, Н/м; d -диаметр разрезаемого объекта, м.

Расчетный диаметр трубчатой кости крупного рогатого скота принимают равным 0,10 м, а свиней — 0,09 м. Для рогов расчетный диаметр составляет 0,09 м. Удельная сила при резании трубчатой кости крупного рогатого скота равна 40 кН/м, свиней — 25 и рогов — 25 кН/м.

Рис. 6.37. Кинематические расчетные схемы резаков:

а — с прямолинейным движением одного ножа; б — с качательным движением одного ножа; в — с качательным движением двух ножей; 1, 3 ~ ножи; 2 — разрезаемый материал; 4 — поршень; 5 — рычаги

При определении геометрических размеров режущей части резаков принимают диаметры конечностей крупного рогатого скота равными 0,12 м, свиней — 0,10 и рогов — 0,10 м. При этом минимальное расстояние между ножами должно быть на 15...20 мм больше диаметра разрезаемого объекта.

Из формулы (6.60) методом подбора определяют оптимальное значение диаметра поршня dn и давления рабочей среды рт. Условия оптимизации — относительные расходы энер-

гии приводной станции и удельные массовые показатели резака и всей установки.

Резак с одним ножом, поворачивающимся на оси (рис. 6.37, б), рассчитывают по формуле

(6.61) или

(6.62)

где Рр — сила резания, Н; rt и г2 — радиусы, м.

Аналогичная формула получается и для случая резания двумя поворачивающимися ножами (рис. 6.37, в).

Производительность резака (шт/с)

где тц — продолжительность цикла разрезания одного объекта, с.

Тц = Vx + Тх.х + Тзаг, (6.63)

где т,, х, тх х - время рабочего и холостого ходов ножа; тзаг - время загрузки устройства.

Время рабочего и холостого ходов выбирают в зависимости от необходимой максимальной производительности резака; обычно эти значения составляют 2...4 с. Чтобы вычислить время рабочего и холостого ходов, находят расход рабочей жидкости-в системе при определенных значениях силы подачи Рп и диаметра поршня dn. Время загрузки задают на основании результатов эксплуатации аналогичных устройств.

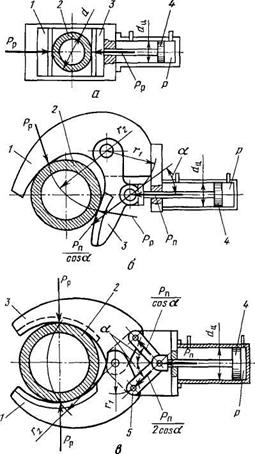

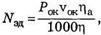

Мощность (кВт) двигателя к дисковым пилам

(6.64)

где Р,, — сила резания, Н; vOK — окружная скорость на внешней окружности диска, м/с; г\а — коэффициент запаса мощности; г\ — КПД механической передачи.

Силу резания (Н) определяют по экспериментально полученным удельным сопротивлениям:

(6.65)

где Ру„ — удельное сопротивление резанию, Н/м2; S - ширина пропила, м; h — толщина разрезаемого материала, м; vr, - скорость подачи, м/с.

С учетом этого соотношения мощность (кВт)

(6.66)

Как видно из формулы (6.66), мощность двигателя к дисковой пиле пропорциональна ширине пропила (м)

S = фЬ, (6.67)

где ф = 1,2...1,3 - коэффициент, учитывающий величину развода зубьев; b - толщина полотна пилы, м.

Толщину Ъ находят из условий прочности, устойчивости и вибрации диска. Для ориентировочных расчетов можно принять значение толщины (мм)

Ъ = (0,08... ОД 5) 7Д (6.68)

где D — внешний диаметр диска, мм.

Целесообразно использовать такую заточку пилы, чтобы исключалась необходимость развода зубьев.

Удельные силы рул при разрезании (мН/м2): потной сырой кости 200... 500,

охлажденного мяса с костями 100...250, замороженного мяса 100...200.

Внешний диаметр (м) диска пилы

D > 2(h + rj + С), (6.69)

где h - толщина распиливаемого материала, м; г\ — радиус шайбы крепления диска, м; С -зазор на выход зубьев над толщиной материала, м.

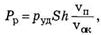

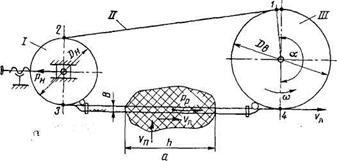

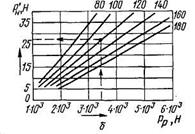

Схема расчета ленточной пилы для распиловки туш на полутуши показана на рис. 6.38, а. Бесконечное полотно пилы II приводится в движение силами трения на ведущем шкиве III. Винтовым или иным механизмом натяжного шкива / полотно натягивается для придания ему продольной устойчивости и для прижатия к ведущему шкиву с силой, обеспечивающей создание тянущей силы трения. Силу предварительного натяжения полотна определяют по диаграмме Хадсана (рис. 6.38, б). На диаграмме по оси абсцисс отложено натяжение полотна Рр (Н), возникающее при резании материала,

Pp = pyRbh, _ (6.70)

где Руд — удельная сила резания зубчатым полотном, Н/м2; Ь — ширина пропила, м; Л -толщина материала, м.

По оси ординат отложена сила натяжения Рн при длине полотна пилы

Рис. 6.38. К расчету ленточной пилы:

а - расчетная схема; б- д иаграмма для определения натяжения полотна; / — натяжной шкив; // — ленточное пильное полотно; /// — ведущий шкив

L = 1 м, толщине b = 1,8 мм и ширине В = 80; 100; 120; 140; 160; 200 мм. После определения Рр проводят нормаль до пересечения с линией, соответствующей ширине полотна, и далее, опуская перпендикуляр до оси

ординат, находят значение Рн. С учетом реальной длины сила натяжения (Н)

а с учетом линейного расширения полотна от нагрева

PH=P'HL + <ptBb, (6.71)

где ф = 2,5 ■ 105 Па — коэффициент, учитывающий уменьшение напряжения в полотне при повышении температуры на 1 К.

Толщину полотна ленточных пил выбирают в зависимости от длины ленты b = 0,00125L или от диаметра шкива Ъ = 0,001D.

Мощность электродвигателя (кВт) привода ленточной пилы

(6.72) где Рок — окружное усилие на ведущем шки-

ве, Н; V0K = ---- — окружная скорость на ве-

2.

дущем шкиве, м/с; ш — угловая частота вращения, рад/с; D — внешний диаметр ведущего шкива, м; т|а = 1,2...1,3 — коэффициент запаса мощности; г) — КПД приводного механизма.

Если ведущий шкив установлен непосредственно на валу электродвигателя, то л = 1.

Окружное усилие равно разности натяжений ленты, набегающей на ведущий шкив и сбегающей с него,

■Рок = -f*4 — Pi-

Натяжение ленты, набегающей на шкив (наибольшее), определяем последовательно методом обхода контура с точки с наименьшим натяжением (точка 1). Натяжение в этой точке равно предварительному натяжению ленты (Р1 = Рн) и Р2= Pv

Натяжение ленты (Н) при сбегании с натяжного барабана

Р3 = Р2 + АРШ, (6.73)

где ДРШ — сила сопротивления шкива, Н.

ЛРШ = (Р2 + -P3)(#nSin a/2 + Q, (6.74)

где Кп — приведенный коэффициент сопротивления в подшипниках барабана; а — угол обхвата, град; 4 — коэффициент жесткости полотна.

Для стальной ленты толщиной Ъ (м) % = b/D.

Если шкив установлен на подшипниках скольжения, то Ки = 0,015... 0,025, если на подшипниках качения, то Кп = 0,002...0,008.

Наибольшее натяжение ленты Р4 включает силу резания:

Pi = Рг + РР-

Проверку тянущей способности приводного шкива, исключающей проскальзывание ленты, проводят по формуле Эйлера:

Лж = Рп(е»а - 1),

где ц — коэффициент трения ленты на шкиве; а — угол обхвата, рад.

6.2. ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ТУШЕК ПТИЦЫ

Размеры и масса тушек птицы намного меньше, чем туш убойных животных. Кроме того, на промышленных линиях перерабатывают от 500 до 5000 тушек бройлеров в 1 ч и до 2000 тушек крупной птицы в 1 ч. Все это делает необходимым и возможным создание машин-автоматов для потрошения и комплексно-механизированных и автоматизированных линий, где ручной труд сведен до минимума и связан в основном с контролем качества и безопасности продуктов. Как и все биологические объекты, тушки птицы даже одного вида различают по размерам и строению, поэтому для успешной работы линий требуется подбор тушек по массе. Правда, в последних разработках многие автоматы имеют рабочие органы, позволяющие перерабатывать тушки с большим разбросом по массе. У тушек птицы после удаления оперения отделяют голову и отрезают

ноги, после чего тушки вручную или с помощью пересадочного автомата передают на линию полного потрошения. Конвейер потрошения состоит из подвесного цепного или тросового транспортера, по рельсу которого на роликах перемещаются проволочные подвески. В них тушки птицы фиксируются за суставы ног. Конвейер объединяет машины и автоматы, выполняющие технологические операции. Наиболее распространены в нашей стране и за рубежом роторные автоматы, в которых тушки фиксируются в отдельной ячейке, снабженной набором необходимых фиксирующих и обрабатывающих инструментов. Технологическая операция проводится без снятия тушки с конвейера во время вращения ротора.

В Дании фирмой «Атлас» разработана линия, состоящая из линейных

автоматов, в которых тушки обрабатываются партиями по восемь штук на плоских подложках-столах. На них тушки фиксируются и перемещаются через зоны, имеющие по восемь инструментов, необходимых для проведения технологических операций.

Оборудование для отделения голов. В оборудовании этого вида происходят отрыв головы в результате натяжения шеи и удаление ее вместе с трахеей и пищеводом.

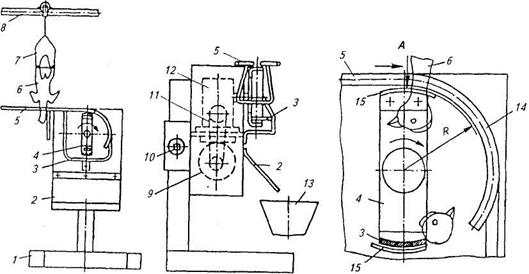

Машина В2-ФУЛ-2/2 (рис. 6.39) предназначена для отделения голов от тушек утят и уток. Корпус машины, состоящий из двух щек 4 и 8, крепится шарнирно на кронштейне 10 стойки 11. Стойка выполнена по схеме «труба в трубе» и оборудована механизмом регулирования по высоте, состоящим из конической зубчатой передачи и пары винт—гайка. Угол на-

Рис. 6.39. Машина В2-ФУЛ-2/2 для отделения голов:

1 — привод; 2 — цепная передача; 3 — натяжная звездочка; 4,8 — щеки;

5 — ведущая звездочка рабочего конвейера; б — цепь рабочего конвейера с

захватами; 7 — винт; 9 — винтовая тяга; 10 — кронштейн; 11 — стойка; 12,

13 — направляющие

Рис. 6.40. Машина НПО «Комплекс» для отделения голов:

а - общий вид; б - рабочий механизм; 1 - станина; 2 - отбойник; 3 - упор; 4 - держатель; 5 - входные направляющие; 6-тушка птицы; 7 - подвеска; 8 - подвесной путь; 9 - электродвигатель; 10- регулировочный механизм; 11 - клиноременная передача; 12 - червячный редуктор; 13 - бункер; 14 - выходной участок направляющих; 15 - пластина

клона корпуса регулируется винтовой тягой 9 и маховиком. В корпусе установлен рабочий конвейер, на цепи 6 которого имеются захваты. Конвейер приводится в движение от электродвигателя мощностью

0,55 кВт через редуктор и цепную передачу 2.

Тушки птицы, подвешенные за ноги в подвески, подаются к машине горизонтальным технологическим конвейером. Головы попадают в щель между направляющими 12, 13 и фиксируются захватами рабочего конвейера. Оба конвейера двигаются в одну сторону, но скорость цепи 6 рабочего конвейера на 20 % меньше скорости технологического. Голова, придерживаемая захватами цепи, притягивается к щели, и шея натягивается за счет разности скоростей конвейеров и

наклона направляющей. Происходит отрыв головы и вместе с ней трахеи и пищевода. Захваты выгружают голову из машины. Производительность машины до 2000 тушек в 1 ч, масса 165 кг.

Машина В2-ФЦЛ-61/16 для отделения голов от тушек бройлеров, кур и цыплят имеет схожую конструкцию, но в приводе используется вариатор скорости, регулирующий скорость цепи конвейера 0,103...0,124 м/с. Производительность машины 3000... 3600 тушек в 1 ч.

Машина НПО «Комплекс» для отделения голов показана на рис. 6.40. В ней используется вращающаяся пластина с V-образным вырезом. Станина 1 (рис. 6.40, а) регулируется по

высоте механизмом 10 винт__гайка.

На станине укреплен корпус с при-

водным механизмом, состоящим из электродвигателя 9, клиноременной передачи 11 и червячного редуктора 12. На выходном валу редуктора имеется держатель 4, на котором в зависимости от производительности монтируется одна или несколько пластин 15 с V-образным выступом.

Тушка птицы 6, подвешенная на подвеске 7, по подвесному пути 8 подается к машине. Шея тушки попадает между входными направляющими 5 и захватывается V-образным выступом вращающейся пластины 15 (рис. 6.40, б). Пластиной шея затягивается в зазор между выходным участком направляющих 14, спрофилированных по радиусу, несколько большему внешнего радиуса R вращения пластины. При движении пластины шея натягивается, происходит отрыв головы. Оторванная голова с трахеей и пищеводом ударяется об упор 3, выводится из пластины и падает на отбойник 2 и оттуда в бункер 13 (см. рис. 6.40, а).

Конструкция машины позволяет отделять головы от тушек различных размеров: головы птицы меньших размеров будут захватываться V-образным вырезом раньше. При переходе на обработку птицы другого вида требуется регулирование механизма по высоте. Производительность до 4000 тушек в 1 ч.

Оборудование для отделения ног. В зависимости от производительности технологической линии ноги отрезают от тушек птицы вручную с помощью резака (см. рис. 6.14) или на поточных машинах-автоматах, в которых в качестве режущего инструмента используются дисковые ножи.

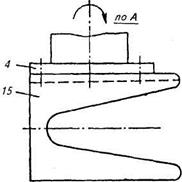

Машина В2-ФЦЛ-6/9 (рис. 6.41) предназначена для автоматического отделения ног от тушек бройлеров, кур и цыплят на подвесных конвейерах. Она состоит из рамы 14, на которой установлены подающий и режущий механизмы. Подающий механизм имеет ведущее колесо 16 с захватами 15. Вал колеса установлен в корпусе подшипников 7, прикрепленном к раме кронштейном 4. Ведущее колесо приводится во вращение от оборотной звездочки 5 подвесного

конвейера через шарнирный вал 6. Режущий механизм состоит из корпуса 11, к которому прикрепляется электродвигатель 12 мощностью 1,1 кВт. Двигатель соединен муфтой с валом, на котором закреплен дисковый нож 9. Тушки птицы, подвешенные за ноги в подвесках, подаются конвейером к машине так, чтобы грудная полость была обращена к ведущему колесу 16. Захваты колеса входят между ног тушки и продвигают ее к ножу. По ходу движения ноги ниже заплюсневого сустава попадают. между колесом и нижней и верхней направляющими 2 и 3, сгибаются на торце колеса и далее отрезаются дисковым ножом 9 по суставу. Тушки падают на лоток 13, а ноги остаются в подвесках и выводятся из машины. Зазор между дисковым ножом и поверхностью ведущего колеса регулируют винтом 1, а зазоры между внешней окружностью колеса и направляющими — верхним 8 и нижним 10 кронштейнами. Машину устанавливают на участке поворота конвейера на 90°. Производительность машины до 6000 тушек в 1ч, масса 125 кг.

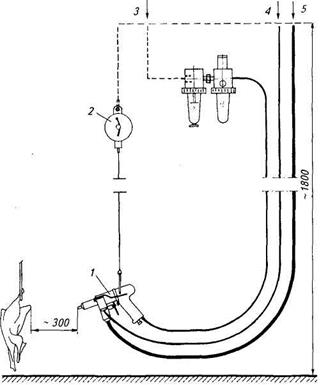

Оборудование для вскрытия грудной полости. В линиях малой производительности вырезание клоаки и вскрытие брюшной полости проводят вручную. Для вырезания клоаки применяют пистолет 1 (рис. 6.42) фирмы «Сторк» (Голландия). Пистолет имеет корпус, в котором установлена пневматическая турбинка, соединенная с цилиндрическим кольцевым ножом. На конце ножа предусмотрен направляющий штырь с центральным отверстием, соединенным с вакуумной магистралью 5. Рабочий держит за рукоятку пистолет, подвешенный на пружинной подвеске 2, вводит центрирующий штырь в клоаку и соединяет его с вакуумной магистралью. При этом отсасывается содержимое клоаки. Далее включается пневмопривод, клоака вырезается ножом, с частью кишок вытягивается из тушки и остается висеть на ней снаружи. Пистолет отключают и промывают. Вскрытие брюшной полости проводят пневмоножницами.

Рис. 6.41. Машина В2-ФЦЛ-6/9 для отрезания ног от тушек птицы:

1 — регулировочный винт; 2,3 — нижняя и верхняя направляющие; 4 — кронштейн; 5 — оборотная звездочка подвесного конвейера; 6 — шарнирный вал; 7 — корпус подшипников; 8, 10 — верхний и нижний кронштейны; 9 — дисковый нож; 11 — корпус машины; 12 — электродвигатель; 13 — лоток; 14 — рама; 15 — захваты; 16 — ведущее колесо

Рис. 6.42. Пистолет фирмы «Сторк» (Голландия) для вырезания клоаки:

1 — пистолет; 2 — пружинная подвеска; 3 — магистраль подачи сжатого воздуха; 4 — подача воды; 5 — вакуумная магистраль

Для вырезания клоаки и вскрытия брюшной полости на линиях большой производительности применяют роторные или линейные машины-автоматы с механическими или гидравлическими исполнительными органами.

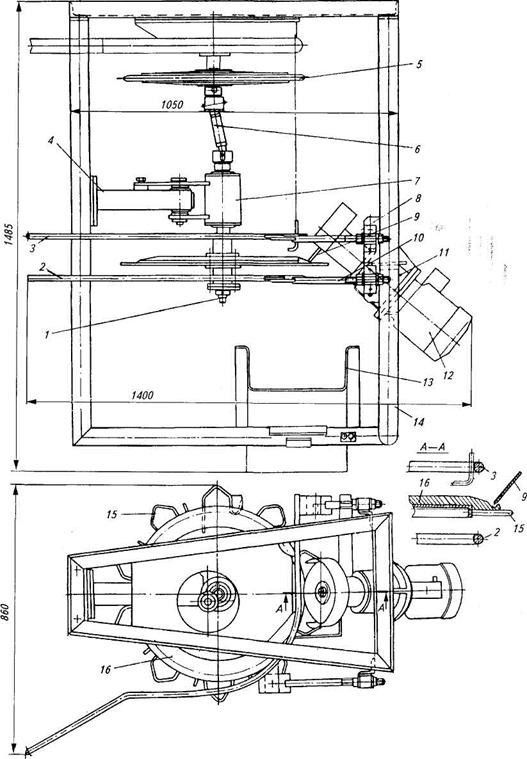

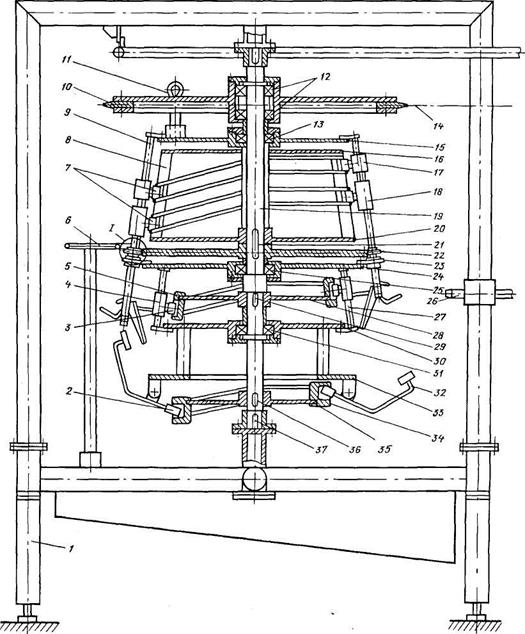

Роторная машина-авто мат НПО «Комплекс» (рис. 6.43) предназначена для вырезания клоаки и вскрытия брюшной полости тушек бройлеров. Управление процессом осуществляется механически с помощью копиров. Машина состоит из рамы 1 с неподвижной осью 19, закрепленной шпонкой 37. На шпонках 21, 29 и 36 установлены неподвижно копиры (средний 5, верхний 8 и нижний 34), а также рабочие и фиксирующие органы.

Верхний копир 8 состоит из двух дисков 16 и 20, соединенных в центре

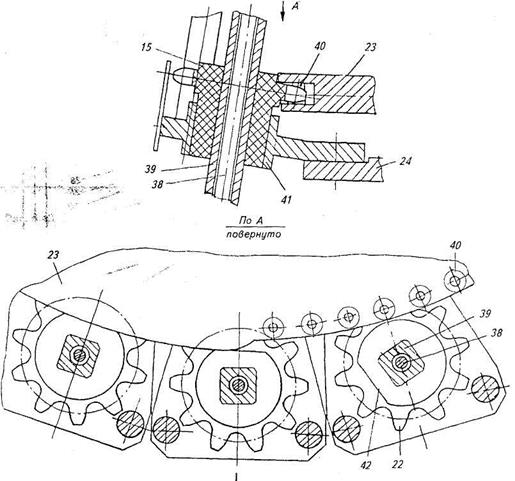

ступицей и на периферии планками. К планкам крепятся направляющие, по которым перекатываются ролики 7 рабочих органов. Средний 5 и нижний 34 копиры приварены к дискам 28 и 35. Рабочий орган машины состоит из двух дисков 15 и 24, установленных на оси 19 на подшипниках качения 13 и 25. Диски жестко соединены наклонными стержнями-носителями 9, по которым перемещаются ползуны 17 и 18. К нижнему ползуну 18 прикреплена прямоугольная труба-штырь 39, на конце которой имеются фреза для вырезания клоаки и плоский нож для вскрытия брюшной полости. Нож закреплен на оси в прорези штыря и связан тягой 38 с верхним ползуном 17. Штырь и тяга перемещаются продольно с помощью ползунов 18 и 17, ролики которых 7 перемещаются по направляющей верхнего копира 8. На штырях свободно установлены звездочки 22, входящие в зацепление с роликами 40, закрепленными на части окружности среднего неподвижного диска 23. В той части, где на диске нет роликов, звездочки скользят по его внешней окружности лысками 42 и фиксируются в определенном положении. Звездочки вращаются в подшипниках 41, которые консольно прикреплены к нижнему диску 24.

Фиксация тушки осуществляется с помощью фиксатора гузки, установленного на ползуне 4, и прижима 32, закрепленного на диске 33. Ползун 4 перемещается вдоль носителей 27, укрепленных между дисками 24 и 30, а диск 33 связан с диском 30 вертикальными стойками. Поэтому все диски с рабочими органами и органами фиксации вращаются в одну сторону с одинаковой скоростью. Движением фиксирующих и прижимающих орга-

Рис. 6.43. Роторная машина НПО «Комплекс» для вырезания клоаки и вскрытия брюшной полости тушек птицы (см. продолжение рис. 6.43 на с. 214):

1 — рама; 2, 3, 7, 40 — ролики; 4, 17, 18 — ползуны; 5, 8, 34 — средний, верхний и нижний копиры; 6 — направляющая; 9, 27 — стержни-носители; 10 — звездочка подвесного конвейера; 11 — палец; 12, 13, 25, 31 — шариковые подшипники; 14 — тяговая цепь конвейера; 15, 23, 24 — верхний, средний и нижний диски; 16, 20 — диски верхнего копира; 19 - ось; 21, 29, 36, 37 - шпонки; 22 - звездочка; 26 - форсунка; 28, 30, 33, 35 - диски; 32 -прижим; 38 — тяга; 39 — труба-штырь; 41 — подшипник звездочки; 42 — лыскэ

нов управляют копиры 5 и 34, по которым перекатываются ролики 2 и 3.

Приводится в движение вся система от звездочки 10 подвесного конвейера, которая соединена с верхним диском 15 пальцем 11.

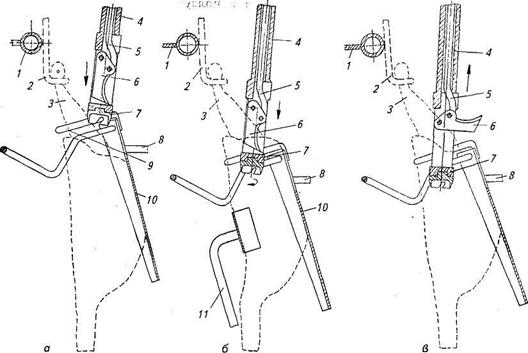

Технологическая схема работы автомата показана на рис. 6.44. Тушка птицы 3 (рис. 6.44, а), закрепленная в подвеске, по подвесному пути подается в машину. При этом через звездочку конвейера приводятся в движе-

ние все механизмы машины. При входе в машину подвески 2 упираются в направляющую 1, и петля 9 фиксатора гузки 8 оказывается сверху между ногами тушки. При дальнейшем движении ротора ползун, на котором закреплен фиксатор, опускается под действием ролика и среднего копира и вместе с ними опускается фиксатор гузки 8, фиксируя тушку. После этого прижим И (рис. 6.44, б) под действием нижнего копира пово-

Рис. 6.43. (Продолжение). Роторная машина НПО «Комплекс» для вырезания клоаки и вскрытия брюшной полости тушек птицы:

1 — рама; 2, 3, 7, 40 — ролики; 4, 17, 18 — ползуны; 5, 8, 34 — средний, верхний и нижний копиры; 6 — направляющая; 9, 27 — стержни-носители; 10 — звездочка подвесного конвейера; 11 — палец; 12, 13, 25, 31 — шариковые подшипники; 14 — тяговая цепь конвейера; 15, 23, 24 — верхний, средний и нижний диски; 16, 20 — диски верхнего копира; 19 - ось; 21, 29, 36, 37 -шпонки; 22 - звездочка; 26 - форсунка; 28, 30, 33, 35 - диски; 32- прижим; 38 — тяга; 39 — труба-штырь; 41 — подшипник звездочки; 42 — лыска

Рис. 6.44. Технологическая схема роторной машины-автомата для вырезания клоаки:

а — начало фиксации; б — вырезание клоаки; в — вскрытие брюшной полости; / — направляющая; 2 — подвеска; 3 — тушка птицы; 4 — штырь; 5 — тяга; в — нож; 7 — фреза; 8 — фиксатор гузки; 9 — петля; 10 — упор; 11 —

прижим

рачивается на оси и прижимает тушку к упору 10 фиксатора гузки, в результате чего вспучивается живот тушки. Далее ролики, перекатываясь по направляющим верхнего копира, перемещают ползуны по носителям вниз, перемещая одновременно прикрепленные к ним штырь 4 и тягу 5. В прорези штыря на оси закреплен нож 6, который не выходит за габариты штыря. В этот момент звездочка, через которую проходит штырь, входит в зацепление с роликами неподвижного среднего диска, начинает вращаться и приводит во вращение штырь, на конце которого установлена фреза 7. Вращаясь и перемещаясь одновременно вниз, фреза вырезает клоаку.

В самом нижнем положении штыря с фрезой на среднем диске заканчивается участок с роликами, звездочки выходят из зацепления, перестают вращаться и фиксируются лыс-

кой. При этом фиксация осуществляется так, что плоский нож своим лезвием располагается в сторону брюшка. Далее ползун, связанный с тягой 5 ножа (рис. 6.44, в), начинает подниматься вверх при неподвижном штыре 4, за счет чего нож 6 поворачивается на оси. Затем штырь и тяга ножа ползунами перемещаются одновременно вверх и нож разрезает брюшную полость.

2020-04-12

2020-04-12 458

458