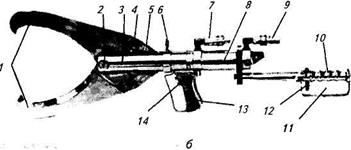

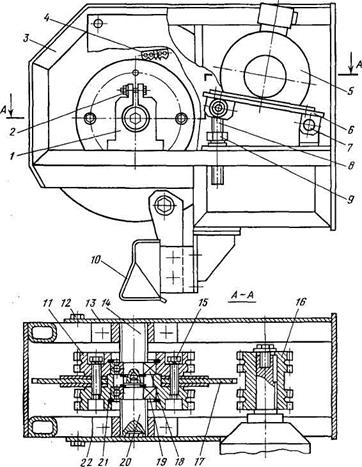

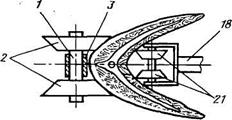

Рис. 6.12. Резаки с двумя подвижными ножами для отрезания рогов мелкого рогатого скота (а) и для отрезания голов от туш свиней (б):

а — резак фирмы «Фрейнд» (Германия): 1 — ножи; 2 — рычаги; 3 — ось; 4 — палец; 5 — тяга; 6 — корпус; 7 — серьга; 8 — гидроцилиндр; 9 — шланги; 10 — рукоятка; 11 — пневмошланг; 12 — рычаг управления; б — резак фирмы «Кох» (США): 1 — ножи; 2 — ось; 3 — корпус; 4 — палец; 5 — тяга; 6 — серьга; 7,9 — штуцера для подвода и отвода жидкости; 8 — гидроцилиндр; 10, 13 — рукоятки; 11 — защитный обод; 12, 14 — кнопки управления

от туш свиней и мелкого рогатого скота.

Резак фирмы «Кох» (США) для отреза голов свиней показан на рис. 6.12, б. Два серповидных ножа 1 с односторонней заточкой, имеющие длину 225 мм, обеспечивают глубину разреза до 270 мм. Ножи, закрепленные на корпусе 3 с помощью оси 2, поворачиваются штоком гидроцилиндра 8 через две тяги 5. Резак имеет массу 15 кг, поэтому подвешивается за серьгу 6. На двух рукоятках 10 и 13 установлены кнопки 12 и 14 пневмоуправления. На ножах развивается сила до 100 кН. Резак позволяет производить до 950 разрезов в 1 ч.

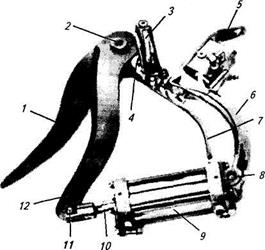

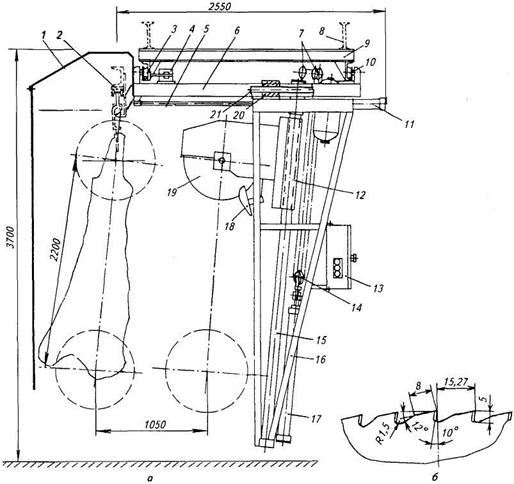

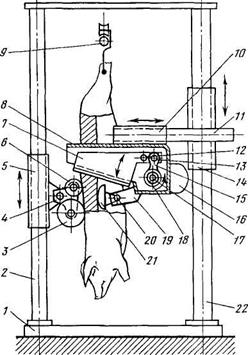

Резак для разрезания грудной кости туш мелкого рогатого скота и

среднетяжелых свиней (рис. 6.13) построен по типу ножниц. Подвижной 12 и неподвижный 1 ножи с криволинейной режущей кромкой имеют одностороннюю заточку. Неподвижный нож закреплен на корпусе 6, а подвижной поворачивается на оси 2 штоком 10 пневмоцилиндра 9, также прикрепленного к задней крышке корпуса 6 осью 8. Рабочий держит резак за дугу корпуса 6 и рукоятку 3, на которых имеются кнопки управления. Раскрытие крайних точек ножей 145 мм, масса резака 12 кг, рабочее давление воздуха до 0,8 МПа. Резак позволяет обрабатывать до 200 туш в 1 ч.

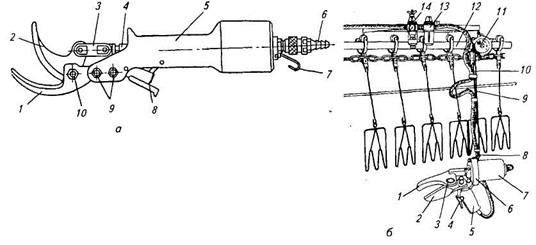

Резаки для отделения головы и ножек от тушек птицы (рис. 6.14)

Рис. 6.13. Резак для разрезания грудной кости туш мелкого рогатого скота и среднетяжелых свиней:

1 — неподвижный нож; 2, 8 — оси; 3 — рукоятка; 4 — кнопка управления; 5 — проушина; 6 — корпус; 7 — шланг; 9 — пневмоцилиндр; 10 — шток; 11 — палец; 12 — подвижной нож

имеют один подвижной нож и пневмопривод.

Резак производства Венгрии (рис. 6.14, а) имеет неподвижный 1 и подвижной 2 ножи. Неподвижный нож прикреплен двумя болтами 9 к корпусу 5, а подвижной надет на ось 10, установленную на неподвижном ноже. В корпусе имеется пневмоцилиндр, шток 4 которого соединен

серьгой 3 с подвижным ножом. Рабочий держит резак рукой за корпус и, нажимая на рычаг 8, управляет подачей воздуха в пневмоцилиндр. При этом сжимается пружина, установленная перед поршнем, возвращающая ножи в первоначальное положение после отключения сжатого воздуха. Подобный резак при давлении воздуха 0,6 МПа совершает до 2400 разрезов в 1 ч. Масса резака около 2 кг.

Резак с пневмоприводом фирмы «Линко» (Дания), показанный на рис. 6.14, б, также отрезания голов и птицы. Он состоит, которому с одной лен пневмоцилиндр 7, а с другой — неподвижный нож 2. На неподвижном ноже на оси 3 установлен подвижной нож. Оба ножа имеют одностороннюю заточку. К подвижному ножу присоединен шток пневмоцилиндра. Снизу под углом 90° к неподвижному ножу прикреплена рукоятка 5 с рычагом управления 4. К рукоятке подходит воздушный шланг 10. Резак имеет массу 4 кг, поэтому его подвешивают тросом 9 к пружинной подвеске 11, установленной рядом с подвесным путем 12, по которому перемещается тушка птицы. Шланг 10 подсоединен через фильтр 13 и редуктор давления 14 с манометром к автономной или заводской сети сжатого воздуха. Резак позволяет обрабатывать до 1500 тушек в 1 ч.

Механизированные инструменты (пилы, резаки и др.) подвешивают на рабочем месте с помощью приспособлений, компенсирующих их массу. Применяют подвески с противовесами и с пружинными компенсаторами.

Во втором случае сила тяжести инструмента компенсируется спиральной пружиной, соединенной с коническим барабаном, на который наматывается трос. К свободному концу троса присоединяют инструмент. Пружину предварительно натягивают так, чтобы компенсировать массу инструмента. При перемещении инструмента рабочим трос сматывается с барабана и пружина дополнительно сжимается. Так как трос сматывается от большего диаметра конического барабана к меньшему, моменты силы сжатия пружины и сил тяги на тросе остаются все время постоянными. После освобождения инструмент натяжением возвращается в исходное положение.

Автоматизированные установки для разделения туш на полутуши. Процесс разделения туш на полутуши переносными пилами различной конструкции — физически тяжелая для рабочих операция. Силы тяжести пил уравновешиваются, как было показано выше, а сила, необходимая для распиливания позвоночника, создается руками рабочего. При распиливании туш большой длины рабочие находятся на подъемно-опускной площадке, непрерывно перемещаясь вслед за пилой вверх и вниз. При работе на движущемся конвейере к таким перемещениям добавляется и продольное движение. К этому следует добавить воздействие на рабочего вибраций и шума от приводного механизма пилы. Все эти факторы приводят к большой утомляемости рабочих и профессиональным заболеваниям. Утомляемость может служить причиной неправильного разделения туши, появления брака.

В связи с этим предложены многочисленные конструкции полуавтоматических и автоматических установок для разделения туш на полутуши с использованием пил и секачей.

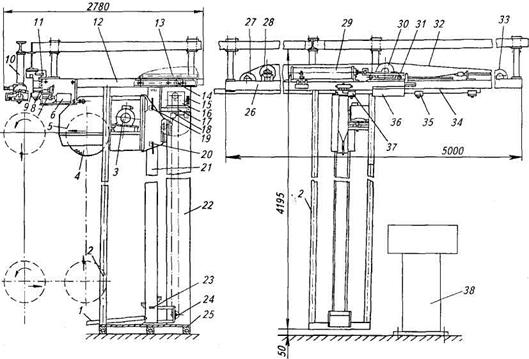

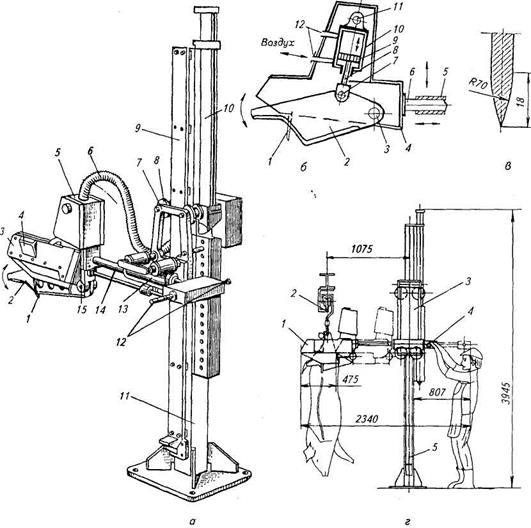

Автоматизированная установка В2-ФСП/4 для распиливания туш крупного рогатого скота на полутуши состоит из режущего механизма 5 (рис. 6.15), механизмов отсекания 7 и подачи 10, механизма дорастяжки туши, пульта управления 38 и системы подготовки и подачи сжатого воздуха.

Каркас 12 установки подвешивают к потолочному каркасу цеха. На раме на четырех ходовых роликах 14 монтируют раму режущего механизма, состоящую из двух стоек 2, колонны 21 и корпуса привода 22, соединенных основанием 25. Режущий механизм 5 представляет собой дисковое пильное полотно 4, приводимое во вращение электродвигателем 3 через цепную передачу. В вертикальном направлении режущий механизм перемещается на четырех роликах по колонне 21 с помощью замкнутой цепи 17, которая установлена на ведущей 15 и оборотной 24 звездочках. Ведущая звездочка закреплена на выходном валу червячного редуктора, соединенного ременной передачей с электродвигателем (на рис. 6.15 не показан). В поперечном горизонтальном направлении режущий механизм перемещает пневмо-цилиндр 13.

В передней части каркаса 12 установлен механизм дорастяжки туши, состоящий из пневмоцилиндра И и двух рычагов 8. Механизм подачи 10 смонтирован параллельно подвесному пути на отдельной раме 26. Он состоит из рейки 34 с двумя толкателями 35 и 37. К рейке с двух концов присоединен трос 32, перекинутый через неподвижные блоки 27, 28, 33 и подвижный 30, который закреплен на каретке 31. Каретка связана со штоком пневмоцилиндра 29, обеспечивающим перемещение рейки. На раме 26 закреплен неподвижный копир 36, по которому скользят толкатели 35 и 37. Механизм отсекания 7 включает пневмоцилиндр 6, к штоку которого прикреплены стержень-отсекатель и датчик поступления туш, состоящий из рычага и контактного выключателя.

Дисковое пильное полотно 17

Рис. 6.15. Автоматизированная установка В2-ФСП/4 для распиливания туш крупного

рогатого скота:

1 — поддон; 2 — стойка; 3 — электродвигатель; 4 — дисковое пильное полотно; 5 — режущий механизм; 6, 11, 13, 29 — пневмоцилиндры; 7 — механизм отсекания; 8 — рычаг дорастяжки; 9 — рельс; 10 — механизм подачи; 12 — каркас; 14 — ходовой ролик; /5 — ведущая звездочка; 16 — червячный редуктор; 17 — цепь; 18 — датчик цепи; 19, 20 — датчики механизма резания; 21 — колонна; 22 — корпус привода; 23 — конечный выключатель; 24 — оборотная звездочка; 25 — основание; 26 — рама механизма подачи; 27, 28, 33 — неподвижные блоки; 30 — подвижной блок; 31 — каретка; 32 — трос; 34 — рейка; 35, 37 — толкатели; 36 — копир;

38 — пульт управления

(рис. 6.16) устанавливают на ведомой звездочке 21 цепной передачи и фиксируют двумя штифтами. Затем его зажимают второй ведомой звездочкой 11 с помощью болтов 15. Звездочки устанавливают на шариковых подшипниках 18 и 19 на осях 14 и 20, имеющих на поверхности винтовую нарезку. Оси ввинчивают в стойки 1 с клеммовыми зажимами. Для замены пилы снимают крышки 13, 22, освобождают болты 2, отвинчивают болты 15 и затем разводят звездочки 21 и 11, вывинчивая одновременно оси 14 и 20. Пила приводится во вращение электродвигателем 5 от ведущей звездочки 16 двумя зубчатыми цепями с внутренними направляющими пластинами.

Установка работает следующим образом (см. рис. 6.15). Туша на двух троллеях подается спиной к установке. Первый троллей поворачивает рычаг датчика механизма отсекания 7, замыкается конечный выключатель, который подает воздух в пневмоцилиндр 6. Стержень-отсекатель выходит вперед и останавливает второй троллей.. В это время начинает подаваться воздух в пневмоцилиндр 29 механизма подачи, перемещающего рейку 34. Толкатель рейки, скользя по копиру, выходит над подвесным рельсом и перемещает первый троллей по подвесному пути. Когда второй троллей проходит через второй толкатель рейки, отсекатель освобождает его и туша рейкой подается в зону разрезания. При этом срабатывает датчик пневмоцилиндра 11 дорастяжки, шток которого поворачивает рычаги 8, устанавливающие тушу в положение, необходимое для распиливания. Рейка освобождается и возвращается в исходное положение. В этот момент срабатывает пневмоцилиндр 13 поперечной подачи режущего механизма 5 и он подается в зону распиловки. В крайнем переднем положении включаются двигатель пилы и двигатель перемещения режущего механизма вниз. Происходит распиливание туши. При достижении крайнего

нижнего положения срабатывает конечный выключатель 23 и при этом пила останавливается, а режущий механизм возвращается в исходное положение. Во время распиливания для мойки и охлаждения пилы подается холодная вода. При обратном ходе пила омывается горячей водой.

После окончания процесса распиливания троллеи освобождаются от фиксации и туша выводится из установки. Процесс выполняется в автоматическом режиме по программе в микроконтроллере пульта управления или в ручном. На установке могут

Рис. 6.16. Механизм резания установки В2-ФСП/4:

1 — стойка; 2 — стяжной болт; 3 — рама; 4 — зубчатая цепь; 5 — электродвигатель; 6 — платформа; 7 — ось; 8 — винт; 9 — гайка; 10 — направляющая; 11, 21 — ведомые звездочки; 12, 15 — болты; 13, 22 — крышки; 14, 20 — оси; 16 — ведущая звездочка; 17 — дисковое пильное полотно; 18, 19 — шариковые подшипники

Рис. 6.17. Автоматизированная установка фирмы МИТ АБ (Швеция) для распиливания

туш крупного рогатого скота:

а — общий вид: 1 — щит; 2 — подвесной путь; 3, 10 — ходовые ролики; 4, 11, 17 — гидроцилиндры; 5 — шток гидроцилиндра; 6 — подвижная рама; 7 — неподвижные блоки; 8 — балки; 9 — неподвижная рама; 12 — каретка; 13 — пульт управления; 14 — подвижные блоки; 15 — направляющие; 16 — каркас; 18 — фиксатор; 19 — дисковая пила; 20 — втулка; 21 — цилиндрическая направляющая; б — профиль зуба пилы

обрабатываться туши массой 200...600 кг при наибольшей производительности до 65 туш в 1 ч. Скорость движения режущего механизма 0,083 м/с, продолжительность одного цикла до 55 с. Мощность двигателя пилы 11 кВт, механизма перемещения 1,0 кВт. Диаметр диска пилы 0,8 м, частота вращения 13,2 с"1. Масса опилок, получаемых при распиливании, 0,045 % массы туши.

Автоматизированная установка фирмы МИТ АБ (Швеция) для распиливания туш крупного рогатого скота осуществляет обработку туши без ее остановки на конвейере. Установку монтируют на неподвижной раме 9 (рис. 6.17, а), прикрепляемой к потолочным балкам 8 цеха. На полках швеллеров рамы на ходовых роликах 3, 10 устанавливают подвижную раму 6, на которой, в свою очередь, на цилиндрических направляющих 21 крепят каркас 16 режущего устройства. Режущее устройство имеет дисковую пилу 19 с электрическим приводом,

установленную с помощью труб каретки 12 на двух цилиндрических направляющих 15. Во время рабочего хода пила опускается вниз под действием силы тяжести механизма, а поднимается в исходное положение гидроцилиндром 17 через трос и систему неподвижных 7 и подвижных 14 блоков, закрепленных на штоке гидроцилиндра.

Туша подается на троллеях спиной к пиле. Ноги туши фиксируются и растягиваются. После того как туша попадает в зону распиливания, подвижная рама 6 механически жестко соединяется с цепью конвейера, чем достигается синхронность движения туши и пилы. Режущий механизм перемещается в зону резания гидроцилиндром 11, после чего включается электродвигатель пилы. Одновременно начинает подниматься поршень гидроцилиндра 17, а режущий механизм опускается по направляющим 15, которые отклонены от вертикали на угол ~15°. Поэтому туша все время прижимается позвоночником к фиксатору 18, обеспечивающему распиливание посредине позвонков.

В конце рабочего хода срабатывают конечные датчики, и по программе пила возвращается в исходное положение (в горизонтальном и вертикальном направлениях). Подвижная рама возвращается в исходное положение гидроцилиндром 4. Во время распиливания пила омывается холодной водой, а при обратном ходе промывается горячей.

Диск пилы внешним диаметром 0,7 м снабжен зубьями низкого профиля (рис. 6.17, б), повышающими его прочность. Для уменьшения трения боковые поверхности диска покрыты тефлоном. Мощность электродвигателя пилы 5,5 кВт. Производительность установки до 100 туш в 1 ч.

Чтобы исключить потери мясо-костного сырья и загрязнение опилками поверхностей раздела туши при распиливании, применяют виброрезание секачами с гладким прямым или изогнутым лезвием. Виброрезание — процесс, при котором секач совершает колебания в плоскости движения

по поверхности раздела. Экспериментально установлено, что при частотах колебаний 20...60 Гц и амплитудах 5...50 мм обеспечивается резание без опилок позвонковых и реберных костей.

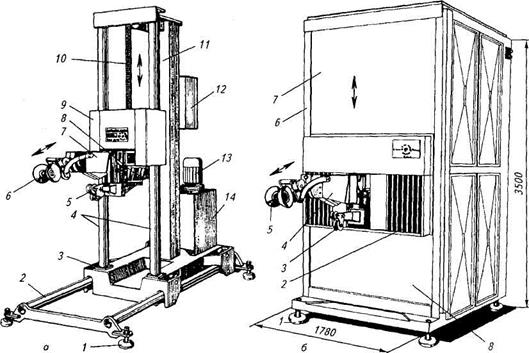

Полуавтоматическая установка ДС-9 фирмы «Шлумбергер» (Франция) для разрубки туш свиней показана на рис. 6.18. В этой установке использован вибросекач с пневматическим приводом. Установка (рис. 6.18, а) состоит из сварной прямоугольной стойки 11, к которой прикреплена пластина — направляющая каретки 9. По пластине пневмоцилиндром 10 на четырех роликах 8 перемещается каретка 7. Во втулке 13 свободно движется шток 14, на одном конце которого расположены рукоятки управления 12, а на другом — режущий механизм. Он состоит из корпуса 3, секача 2, направляющего пальца 1, расширителя 4, пневмопривода 5. Принципиальная схема режущего механизма показана на рис. 6.18, б. Секач 2 закреплен на оси 3 и пальцем 7 соединен со штоком пневмоцилиндра 10, который шарнирно крепится за заднюю крышку пальцем 11 к корпусу. Секач имеет ступенчатую режущую кромку, обеспечивающую оптимальные условия разруба позвоночника. Он помещен между двумя пластинами — направляющими, которые крепятся к корпусу 4. Частота колебания секача от 3 до 3,3 Гц, длина режущей кромки 0,54 м. Форма заточки режущей кромки показана на рис. 6.18, в. Установка работает в полуавтоматическом режиме с участием рабочего. Растянутая на двух троллеях туша подается по конвейеру в зону разруба. Предварительно дисковой пилой распиливаются тазовая кость и один-два позвонка для вскрытия мозгового канала позвоночного столба. Рабочий за рукоятку 4 (рис. 6.18, г) подает секач в зону заруба, вводит направляющий палец в мозговой канал и включает подачу воздуха к режущему механизму 1 и пневмоцилиндру перемещения каретки 3. После разделения туши каретка с режущим механизмом возвращается пневмоцилиндром в исходное

Рис. 6.18. Полуавтоматическая установка ДС-9 фирмы «Шлумбергер» (Франция)

для разрубки туш свиней:

а — общий вид: / — направляющий палец; 2 — секач; 3 — корпус; 4 — расширитель; 5 — пневмопривод; 6 — шланг; 7 — каретка; 8 — ролик; 9 — направляющая каретки; 10 — пневмоцилиндр; 11 — стойка; 12 — рукоятки управления; 13 — втулка; 14 — шток; 15 — ось секача; б — схема рубящего механизма: 1 — направляющий палец; 2 — секач; 3 — ось; 4 — корпус; 5 — втулка; 6 — шток; 7, 11 — пальцы; 8 — шток поршня; 9 — поршень; 10 — пневмоцилиндр; 12 — штуцера для сжатого воздуха; в — форма заточки секача; г — технологическая схема: 1 — режущий механизм; 2 — конвейер; 3 — каретка; 4 — рукоятка; 5 — стойка

положение, и цикл повторяется. Производительность установки 200... 240 туш в 1 ч при массе туши 80... 90 кг.

Недостатки установки — разрушение и размазывание спинного мозга, а также отсутствие фиксации туши в зоне шейных позвонков и ниже. Конструкция секача и режимы его вибрации не обеспечивают ровной поверхности раздела.

Автоматические установки фирмы «Дюран» (Франция) для разрубки туш свиней (рис. 6.19) имеют вибросекачи с электромеханическим приводом и систему фиксации, позволяющую

Рис. 6.19. Автоматические установки фирмы «Дуран» (Франция) для разрубки туш

свиней:

а — стационарная: 1 — регулируемая опора; 2 — рама; 3 — основание; 4 — направляющие; 5 — внутренний упор; б — внешний фиксатор; 7 — механизм разрубки; S — привод; 9 — каретка; 10 — цепь; 11 — стопка; 12 — шкаф управления; 13 — электродвигатель; 14 — гидростанция; б — передвижная: 1 — регулируемая опора; 2 — горизонтальные шторки; 3 — внутренний упор; 4 — механизм разрубки; 5 — внешний фиксатор; С —

каркас; 7,8 — вертикальные шторки

осуществлять без растяжки разрубку туш свиней, подвешенных на разногах или троллеях. Изготовляют установки двух видов: стационарные и движущиеся.

В стационарной установке (рис. 6.19, а) разрубают тушу, неподвижно зафиксированную на подвесном конвейере. Установка состоит из рамы 2, на которой закреплено основание 3 с двумя вертикальными направляющими 4, скрепленными вверху траверсой. По вертикальным направляющим гидроцилиндром перемещается каретка 9, к которой на горизонтальных направляющих прикреплен корпус механизма разрубки 7. Гидроцилиндр соединен с кареткой цепью 10, перекинутой через звездочки, установленные в траверсе. Механизм разрубки 7 имеет два параллельно движущихся вибросекача с электромеханическим приводом. Фиксация осуществляется внутренним упором 5 и четырьмя роликами внешнего фиксатора 6. Установка снабжена автономной гидростанцией 14 с электродвигателем 13. Производительность установки до 50 туш в 1ч.

В установке (рис. 6.19, б), на которой разрубается туша, движущаяся на подвесном конвейере, основание с вертикальными направляющими укреплено на горизонтальных продольных рельсах и перемещается вместе с тушей гидроцилиндром. В установках использованы те же механизмы разрубки 4 и фиксации 5. Снаружи установка закрыта каркасом 6, к которому с боковых и задней сторон прикреплены металлические щиты. С передней стороны установлены вертикальные

Рис. 6.20. Схема рубящего и фиксирующего механизмов автоматической установки фирмы «Дуран» (Франция):

/ — ось; 2 — большие ролики; 3, 20 — каретки; 4, 12, 13, 19 — пальцы; 5 — малые ролики; 6 — рычаг; 7 — туша; 8, 9 — секачи; 10 — корпус режущего механизма; 11 — ось секачей; 14 — шатуны; 15 — втулка; 16 — шток; 17 — эксцентрики; 18 — упор; 21, 22 — ролики внутреннего упора

7, 8 и горизонтальные 2 шторки, перемещающиеся вместе с кареткой и защищающие внутренние полости машины от попадания грязи. В этом исполнении установка обеспечивает обработку до 140 туш в 1 ч.

Схема рубящего и фиксирующего механизмов этих установок показана на рис. 6.20. Рубящий механизм состоит из двух плоских стальных пластин — секачей 8, 9 с односторонней заточкой. Секачи, закрепленные на оси 11, приводятся в колебательное встречное движение двумя эксцентриками 17, установленными в противофазе. Эксцентрики, соединенные с плечом секача шатунами 14, приводятся во вращение от электродвигателя через цилиндрический редуктор. Секачи имеют большую боковую поверхность и помещены в плоский

корпус 10, что позволяет надежно удерживать их в плоскости разруба.

Туша подается к режущей головке брюшной частью и фиксируется устройством, состоящим из внутреннего упора и внешних роликов. Во внутреннюю полость туши упираются четыре конических ролика 21, попарно (на осях) установленных на каретке 20. В свою очередь, каретка шарнирно пальцем 19 крепится на упоре 18, жестко зафиксированном на корпусе режущего механизма 10. По хребту снаружи перекатываются четыре ролика, установленные на осях 1 в каретке 3 попарно: два больших 2 и два малых 5. Поверхность роликов коническая и спрофилирована так, чтобы они плотно прилегали к хребту туши.

Каретка 3 пальцем 4 установлена на рычаге 6, шарнирно закрепленном

на корпусе 10 режущего механизма. Рычаг соединен со штоком гидроцилиндра и поворачивается им на оси.

Установка работает следующим образом. Туша на двух троллеях или на разноге подается к установке. Когда туша попадает в зону резания, датчик дает команду на включение автоматизированной системы управления установкой. Режущий механизм, находящийся в верхнем положении с откинутым внешним фиксатором, выдвигается вперед и попадает между задними конечностями. После этого гидроцилиндром опускается каретка 3 внешнего фиксатора, ролики которой перемещаются до тех пор, пока внутренняя полость туши не упрется в ролики внутреннего упора. При этом туша фиксируется и секачи подводятся точно к линии разруба. После этого включается электропривод секачей и жидкость подается в гидроцилиндр для подъема штока. Секачи поочередно наносят удары в зоне резания, а осевая сила создается за счет силы тяжести каретки с режущим механизмом, перемещающейся по вертикальным направляющим.

В установке, разрубающей движущуюся тушу, включается гидроцилиндр продольного синхронного смещения каретки с режущим механизмом. Движение каретки вниз ограничивается датчиком, который дает команду на выключение привода секачей и на отведение внешнего фиксатора. Каретка отводится назад и затем гидроцилиндром через цепь поднимается в верхнее исходное положение. Установка готова к следующему циклу. Управление процессом осуществляется в полностью автоматизированном цикле, но может проводиться и в режиме ручного управления. После окончания каждого цикла разрубки ножи и ролики фиксаторов стерилизуются горячей водой и паром.

Автоматическая установка ДС-16 фирмы «Шлумбергер» (Франция) для разрубки туш свиней на полутуши показана на рис. 6.21. Узлы резания и фиксации в этой установке разделены. Рубящий орган — вибросекач с одним ножом 7, выполненным в виде плоской пластины с прямой режущей

Рис. 6.21. Принципиальная схема автоматической установки ДС-16 фирмы «Шлумбергер» (Франция) для разрубки туш свиней на полутуши:

1 — основание; 2 — стойка фиксатора; 3 — большие ролики; 4 — пластина; 5 — каретка фиксатора; 6 — малые ролики; 7 — нож; 8 — корпус; 9 — подвесной путь; 10 — втулка корпуса; 11 — горизонтальные направляющие; 12 — ось секача; 13, 20 — пальцы; 14 — каретка режущего механизма; 15 — шатун; 16 — электродвигатель; 17 — вал эксцентрика; 18 — эксцентрик; 19 — рычаг; 21 — внутренний упор; 22 — стойка режущего механизма

кромкой и двусторонней заточкой. Секач помещается между двумя пластинами корпуса 8, которые фиксируют его в плоскости разреза, закреплен на оси 12 и приводится в колебательное движение от электродвигателя 16 через передачи, эксцентрик 18 и шатун 15.

Корпус 8 режущего механизма установлен на двух втулках 10, которые могут перемещаться по горизонтальным направляющим 11. Эти направляющие закреплены в каретке 14, которая перемещается по вертикальным стойкам 22. На корпусе режущего механизма имеется рычаг 19, к которому пальцем 20 шарнирно крепится внутренний упор 21. Внешний фиксатор состоит из двух пар роликов: больших 3 и малых 6, установленных на осях на пластине 4. Пластина шарнирно прикреплена к каретке 5, которая перемещается по стойкам 2. Стойки 2 и 22 закреплены на основании 1.

Режущий механизм, а также внешний фиксатор перемещаются в горизонтальной и вертикальной плоскостях пневмоцилиндрами (на схеме не показаны). Туша на троллеях или разноге подается к установке брюшной частью по подвесному пути 9, после чего включается автоматический цикл работы машины. Режущий механизм перемещается вперед и располагается между задними конечностями туши. Упор 21 касается внутренней поверхности туши в зоне позвоночника и прижимает ее хребет к роликам 3 и 6 внешнего фиксатора. После этого включается электропривод секача и приводы синхронного перемещения кареток режущего механизма и фиксаторов.

Длина разруба регулируется конечным датчиком, который дает команду на выключение секача и возвращение его и внешнего фиксатора в исходное положение. В этот период происходят их мойка и стерилизация горячей водой. Производительность установки до 360 туш свиней в 1 ч при массе туши 68... 100 кг. Мощность электродвигателя режущего механизма 4 кВт, масса установки 4000 кг.

Основные расчеты. Зависимости, используемые при расчете мясорезательных машин, могут быть получены из теории резания.

Основные сведения из теории резания. Резание — один из видов измельчения материалов лезвием. При резании уменьшается линейный размер материала, увеличиваются число новых частиц и их суммарная площадь боковой поверхности. Для резания характерно образование плоских поверхностей, частиц правильной формы (пластины, параллелограммы и кубы), а также однородных гомогенных масс.

В мясной промышленности резание

используют для измельчения материалов с различными механическими характеристиками: твердые хрупкие (сухая кость, замороженное мясо); твердые упруговязкие (сырая кость, рога, копыта); упругопластичные (мясные и жировые нативные ткани при положительных температурах, колбасы, шкуры), твердообразные пластично-вязкие (измельченное

мясо, различные мясные фарши). Все эти виды материалов характеризуются, как правило, анизотропией свойств в меньшей или большей степени. Разнообразие свойств материалов предопределяет большое разнообразие способов резания и видов рабочих механизмов.

2020-04-12

2020-04-12 698

698