Процессы разделения на части резанием могут происходить без образования стружек или с образованием стружек (опилок). В первом случае в качестве рабочего органа используют ножи, во втором — резцы, пилы и фрезы. Как частный случай резание можно применять для образования стружки (измельчение замороженных блоков).

Разделение на части резанием без образования стружки. Этим способом режут твердые пластичные, упруго-пластичные и твердообразные материалы. В качестве инструмента используют ножи и пуансоны.

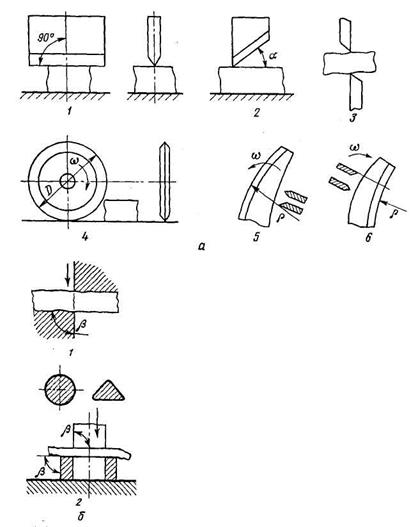

Режущий элемент ножа (рис. 6.22, а) называют режущей кромкой или лезвием 1, которое образуется пересечением наклонных граней (скосов) 2. Кроме того, нож имеет боковые 3, торцевые 5 грани и обух 4. Угол между скосами 2р называют углом заострения или заточки. Ножи бывают с односторонней (б), двусторонней симметричной (в) и несимметричной (г) заточкой. Лезвие ножа (рис. 6.23, а) может быть прямолинейным нормальным (1) или наклонным (2) по отношению к поверхности материала, с односторонним или двусторонним (3) приложением сил. Кроме того, лезвие может быть круглым (4) или криволинейным (серповидным) с внешним (5) или внутренним (6) заострением. Криволинейные лезвия профилируют в виде непрерывных или ступенчатых кривых.

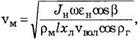

Рис. 6.24. Способы резания ножом:

а — скользящее резание; б — рубящее резание

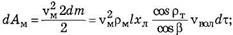

скоростью резания:

Отношение скоростей

Vл/Vп = tg ф = К

называют коэффициентом скольжения.

Угол ф (угол скольжения) может меняться от 0 до 90°, а коэффициент К — от 0 до о». Отношение скоростей ул и vn и соответственно величины ф и К определяют характер процесса резания, его силовые и энергетические показатели и качество поверхности разреза.

При ул = 0, ф = 0 и К = 0 лезвие ножа подается со скоростью подачи vn по нормали к поверхности материала (рис. 6.24, б). Подобный процесс называют рубящим резанием. При ул > 0 процесс называют скользящим или наклонным резанием.

По характеру нагружения процессы разделения на части без образования стружки разделяют на статические и динамические. При статическом режиме скорость vn и сила Ра подачи постоянны. Касательные скорость ул и сила Рл могут быть постоянными (линейные, окружные) или переменными (колебательные).

К динамическим процессам относятся вибрационное и ударное (импульсное) резание. При вибрационном резании (см. рис. 6.24, б) нож движется по нормали к продукту с постоянной скоростью подачи vn и одновременно в этой же плоскости колеблется с переменной скоростью vK.

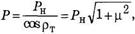

При ударном резании нож массой т ударяет по поверхности разделяемого материала с начальной скоростью vH. При этом кинетическая энергия ножа

------ сосредоточена на лезвии ножа и

создает контактные напряжения, разрушающие целостность материала.

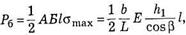

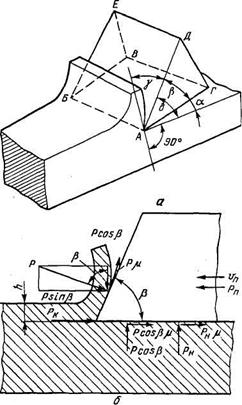

Рассмотрим схему резания (рис. 6.25, а) ножом толщиной 2Ъ с двусторонней заточкой и углом между скосами 2(3, который имеет прямолинейное нормальное лезвие и движется с постоянной скоростью vn (рубящее резание). Материал представляет собой неограниченную пластину с изотропными свойствами.

В начальный момент при касании лезвием ножа поверхности материала в ней создаются концентрированные контактные напряжения. При достижении предельных значений напряжений структура материала разрушается и лезвие начинает перемещаться вглубь. Сила Рк, приведенная к единице длины лезвия (Н/м), при которой разрушается материал,

Рк = [ак]5, (6.1)

где [ак] - допускаемое контактное напряжение, Па; 5 - острота лезвия, м.

Лезвие образуется пересечением двух плоскостей и теоретически представляет собой прямую линию. Однако в реальных условиях лезвие после обработки боковых граней абразивными кругами представляет собой неровную поверхность с микрозаусенцами, выступами и впадинами. Острота кромки характеризуется диаметром окружности 5, которая может быть вписана в профиль лезвия. После начального внедрения лезвия и дальнейшего движения ножа его наклонные грани деформируют материал, раздвигая его в направлении, перпендикулярном к оси. Текущая абсолютная деформация пропорциональна половине толщины клина dx, а относительная текущая деформация

Суммарная боковая сила (Н) на наклонной грани

Рис. 6.25. Схемы нагружения ножа при резании:

а — без опережающей трещины; б — с опережающей трещиной

Толщина ножа Ъ невелика по сравнению с длиной зоны деформации L, поэтому для определения напряжений (Па) можно использовать закон Гука:

Можно видеть, что при постоянном значении b сила Ркл растет с увеличением угла заострения [3. При р = О получается бесфасковое лезвие с теоретической толщиной b = 0, но практически 6 = 5. Увеличение толщины ножа Ъ при Р = const по формуле приводит к линейному возрастанию силы Р6, но на самом деле зависимость более сложная, так как b и hi связаны соотношением b/hx = tg p.

В связи с этим анализ действия сил на клиновую часть лезвия проводят, как правило, экспериментально. Так, по данным А. И. Пелеева, наименьшая сила при резании мяса получается при угле заточки ножа 2(5 = 12... 14°. При увеличении угла заточки до 45° сила резания возрастает в 1,5...3 раза. Возрастает сила резания и при угле заточки меньше 12° из-за потери лезвием механической прочности (лезвие сминается).

При разработке мясорезательных машин стремятся уменьшить толщину ножа 2Ь, определяя ее из минимально необходимой прочности на изгиб, продольной устойчивости и виброустойчивости. С уменьшением толщины ножа сокращаются потери на

трение и на боковых гранях ножа. При резании мяса и рыбы сопротивление от трения на боковой поверхности составляет 15...20 % общего сопротивления.

В рассмотренной схеме исходили из предпосылки, что упругая среда (материал) обладает неограниченной способностью к деформации в поперечном направлении пропорционально толщине ножа, и поэтому разрезаемый материал все время контактирует с лезвием и наклонными гранями ножа. При этом напряжения в материале пропорциональны деформациям, а сила бокового давления Рб определяется из эпюры напряжений и площади контакта боковой грани и ножа и не зависит от силы подачи Рп. Иначе происходит разрушение материалов с малой упругостью (например, таких, как сырая кость). В этом случае (рис. 6.25, б) после разрушения лезвием молекулярных сил сцепления на поверхности клин проникает в глубь материала.

При некоторой глубине проникновения клина h материал перестает деформироваться пропорционально текущей толщине клина х, поэтому резко возрастает напряжение <зх. Кроме того, появляется изгибающий момент, равный Ми = P(,hi. Боковая сила на клине Рб будет определяться силой подачи Рп независимо от деформации материала, и на одном скосе Рб = 0,5Pntg P"1. Таким образом, в хрупком малоупругом материале в этот момент перед лезвием возникает опережающая трещина и при дальнейшем приложении силы Рп разрушение на всю глубину Н будет происходить раскалыванием, без контакта с лезвием. Поверхность раздела при этом получается неровной.

Для резания малоупругих прочных материалов применяют ножи значительной толщины с углом заточки р = 30...40°. Толщина ножа определяется условиями прочности, а при большом угле заточки повышается прочность клиновой части ножа и создаются значительные боковые силы, вызывающие опережающую трещину при небольших продольных перемещениях ножа. Подобный способ резания

приемлем, когда нет специальных требований к качеству поверхности среза.

Качество поверхности среза, сила подачи и работа резания зависят как от абсолютных значений скоростей подачи и скольжения, так и от их отношения, характеризуемого коэффициентом подачи.

Как видно из рис. 6.26, а, на котором представлены экспериментальные данные, полученные при разрезании говядины, сила подачи Рп (Н/м), приведенная к единице длины лезвия, наибольшая при рубящем резании (ф = 0), снижается по мере увеличения угла скольжения, стремясь в пределе к 0 при vn — ¥ 0. Сила Рл, равная 0 при Уд = 0, растет, достигая максимума при ф, принимающем значения от 50 до 70°, и далее вновь уменьшается, стремясь к 0 при vn = 0. Суммарная сила Рр также уменьшается, стремясь к 0 при ф = 90°. Численные значения Рр, Рп и Рл, характер их изменения и положение экстремальных значений зависят от конкретных свойств разрезаемых материалов.

Согласно гипотезе Ребиндера, общая работа (Дж) резания

А = А, + А2 + А3, (6.10)

где Ах — работа разрушения молекулярных сил сцепления; Аг - работа пластических деформаций; А3 — работа внешнего трения между поверхностью ножа и материалом.

Р • 10 ~\ Н/м

Соотношение составляющих в этой формуле зависит от свойств материала и вида резания, определяемого углом ф. При измельчении хрупких твердых материалов основная часть работы падает на А\. При резании пластичных материалов, в том числе и мяса (по данным А. И. Пелеева), до 80...85 % энергии расходуется на пластические деформации и внешнее трение и переходит в теплоту. Как следует из рис. 6.26, б, с увеличением коэффициента скольжения Я несколько уменьшаются работа разрушения молекулярных сил сцепления Аг и работа пластических деформаций А2- Работа трения А3 инструмента о продукт растет из-за значительного увеличения пути резания. Суммарная удельная работа А также уменьшается вначале при увеличении коэффициента К, достигая минимума в пределах значения К от 1 до 2, т. е. угла ф от 45 до 60°, и далее вновь увеличивается, стремясь к оо при К —» °° (ф —> 90°). В реальных машинах К = 10...600, т. е. ф = 84...89°50', при этом скорость лезвия ул составляет 1...100 м/с, а скорость подачи vn = (0,1...0,17)ул. При этих значениях получаются удовлетворительные показатели по энергозатратам и обеспечивается хорошее качество вновь полученных поверхностей.

Уменьшение усилия при скользящем

А-ю~3,Дж/м2

Рис. 6.26. Экспериментальные зависимости, полученные при резании говядины (по М. Н. Клименко):

а — зависимость сил резания от угла скольжения <р; б — зависимость удельной работы резания от коэффициента скольжения К

резании связано с эффектом перепиливания микронеровностей и заусенцов на лезвии, что особенно заметно при резании сложных анизотропных материалов, к которым относится и мясо. Так, волокно соединительной ткани, входящее в состав мышц, имеет предел прочности 8... 12 МПа, а мышечная ткань — 0,15...0,9 МПа. Влияние эффекта перепиливания на уменьшение сил отмечается многими исследователями, но численно оно не установлено. Кроме того, сила резания уменьшается из-за кинематической трансформации угла и радиуса заострения лезвия. Представим нож (рис. 6.27) в виде клина с односторонней заточкой и углом при вершине (3. Если провести плоскость, перпендикулярную основанию и проходящую в направлении вектора суммарной скорости vp, то тангенс угла (Зк при вершине треугольника АБ'С будет равен

Коэффициент трансформации остроты лезвия

Рис. 6.27. Схема определения кинетической трансформации угла заострения ножа

Рис. 6.28. Процесс резания ножом с прямым лезвием при переменной скорости скольжения:

а - схема: 1 - нож; 2 - шатун; 3 - кривошип; 4 -разрезаемый материал; б - зависимость удельной мощности резания Nv от максимальной скорости лезвия Ул

угол заострения и радиус кромки ножа также претерпевают изменения

от Р при ул = 0 до р"™ при v™. Скорость лезвия, амплитуда и частота колебаний существенно сказываются на значениях сил и мощностей резания. Экспериментально установлена (Т. В. Чижикова) зависимость удельной мощности резания шпика Ыуд (Вт/м), приведенной к единице длины лезвия, от максимальной скорости колеблющегося лезвия Vj, (рис. 6.28, б). Толщина полотна ножа 1 мм, амплитуда колебаний 0,01 м, скорость подачи 6,2 ■ 10~2 м/с, температура шпика -2 °С. Наибольшая мощность Np = = 132 Вт/м получена при рубящем резании. Дальнейшее изменение удельной мощности (Вт/м) описывается зависимостью

NyA=NK+(Np-fi

где NK - удельная мощность при ул = 0,35 м/с, Вт/м; JVK = 50 Вт/м; К - коэффициент, с2/м2; К = 18,7 с2/м2.

При понижении температуры шпика мощность резания увеличивается. Так, при тех же условиях и скорости

лезвия 0,2 м/с удельная мощность, соответствующая температуре шпика 10°С, равна 25 Вт/м, при 0°С — 52 и при -10 °С — 180 Вт/м.

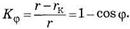

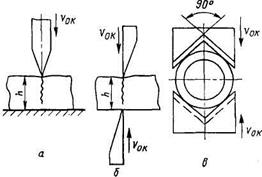

Схема резания дисковым ножом внешним радиусом г при частоте вращения ножа со показана на рис. 6.29. Нож вращается с постоянной окружной скоростью v0K = юг, и на него подается материал толщиной Н со скоростью подачи vn. Внешнюю окружность ножа можно представить как многоугольник с числом сторон, стремящимся к бесконечности. Толщина материала ограничивается длиной дуги БГ окружности и центральным углом фк. Примем, что в точке Г фк = 0. Характерная особенность дискового ножа - неизменность скоростей vn и v0K, но последняя меняет свое направление. Если взять любую точку А на лезвии, определяемую углом ф, то можно построить параллелограмм скоростей и найти скорость

резания vp=vn+v0K. Направление этой скорости определим через угол у между нормалью п — п к скорости vp и v0K. По В. Н. Карпову, косинус этого угла

Рис. 6.29. Схема процесса резания дисковым ножом

Рис. 6.31. Схема процесса вибрационного резания одним (а, б, в) и двумя (г) ножами

Таким образом, к статическим силам на лезвии ножа и наклонных поверхностях добавляются динамические силы от колебаний ножа

Рд = — mxaco2cos(coT — ф), (6.25) где т — масса колеблющихся частей.

Процесс резания вибрирующим ножом физически сложный и до настоящего времени полностью не изучен. Считается, что микроудары ножа с высокой скоростью и частотой и небольшими амплитудами создают эффект усталостного разрушения. При каждом ударе в материале возникают упругие и пластические деформации. Упругие возникают и исчезают со скоростью распространения звука в материале, а пластические остаются и продолжают развиваться даже после удара. Таким образом, после удара материал полностью не разгружается, а остается в состоянии напряжения, которое последовательно нарастает. Кроме того, вибрация ножа изменяет характер трения на поверхности контакта с материалом, уменьшая коэффициент «сухого» трения. Однако до настоящего времени нет надежных аналитических решений процесса, а для проектирования и расчета оборудования используют экспериментальные данные.

При внедрении ножа в материал (рис. 6.31) наблюдаются две фазы:

активная (а) и пассивная (б, в). При активной фазе лезвие контактирует с материалом, сила подачи Рп и вибрации Рд совпадают по направлению, преодолевая сопротивление разрушения Рк. Происходит процесс резания, и при этом за счет сил N и Рб возникают силы трения F и F'.

При изменении направления движения ножа (рис. 6.31, б) лезвие теряет контакт с материалом, так как скорость вибрации много больше скорости подачи (x»vn). Вторая часть пассивной фазы (рис. 6.31, в) наблюдается при новом изменении направления движения ножа, когда совпадают векторы скоростей х' и vn, но лезвие еще не достигло поверхности материала.

Применение механизма с двумя ножами (рис. 6.31, г), колеблющимися в противофазе, практически ликвидирует период, когда материал теряет контакт с ножом и когда возникают релаксации напряжений. Подобный механизм сложнее по устройству, но более эффективен.

Экспериментальные исследования показали, что виброножами можно резать практически все материалы в мясной промышленности: мясо в охлажденном и замороженном виде, мясо с костью, кости, в том числе и трубчатые. Сила резания мяса, наибольшая при рубящем статическом резании, уменьшается при наложении вибрации. При частоте вибрации 20 Гц сила уменьшается в 2...2,8 раза, при 50 Гц — в 3,5...4 раза. При

постоянной частоте сила уменьшается при увеличении амплитуды колебаний. При резании замороженного мяса возникает опережающая трещина. Использование вибрационного процесса перспективно при резании целого ряда мясопродуктов, особенно прочных, таких, как мясокостное сырье при разделении туш на полутуши и при нарезке полуфабрикатов, поскольку исключаются потери в виде опилок.

Ударное резание можно представить как предельный случай вибрационного при величине амплитуды хя _> оо и числе циклов, равном единице. В этом случае нож с гладким лезвием встречается с поверхностью материала с начальной скоростью, которая составляет 20...60 м/с. За счет кинетической энергии ножа лезвие за микросекунды проникает в поверхность материала, преодолевая его сопротивление, и одновременно вызывает ударную волну, которая (по А. Я. Сагомоняну) распадается на упругую и пластическую. Пластическая затухает, а упругая распространяется на всю толщину материала, создавая сложное напряженное состояние. При высокой скорости приложения внешней нагрузки скорость развития деформаций становится меньше скорости развития внутренних давлений. При этом наблюдается повышение внутреннего сопротивления материала, сопровождаемое увеличением хрупкости.

Процесс разрушения твердых материалов при ударной нагрузке складывается из начального внедрения в неразрушенную среду на глубину образования опережающей трещины и дальнейшего раскалывания материала без контакта с лезвием на глубину Лн. Причем отношение скорости развития трещины к скорости распространения звука в материале лежит в пределах от 0,5 до 1.

Таким образом, если общая толщина материала Я, то при импульсном разрушении Н = Лн + Лтр.

Для осуществления ударного резания могут быть использованы приводы: механический (с поступательным или вращательным движением ножа),

гидравлический, электроимпульсный, взрывной (за счет преобразования энергии расширяющихся газов). Наиболее просто технически осуществим способ с вращательным движением ножа (рис. 6.32, а). Рассмотрим кинетику процесса импульсного разрушения материала (Б. В. Кулишев). Нож 1 вращается с угловой скоростью со на оси 2 и ударяет по материалу 3 с начальной скоростью vH = юг и кинетической энергией А= д, где т —

масса активной части ножа. Нож, ударяя по поверхности, преодолевает сопротивление материала и проникает на некоторую глубину х. Уравнение движения ножа в начальный момент внедрения

Рис. 6.32. Схема ударного резания гладким лезвием:

а - общая схема: 1 - нож; 2 - ось; 3 - разрезаемый материал; 4 - подложка; б - схема нагружения ножа

199

при внедрении его в материал на расстояние х, рад; х — время, с; Рп — приведенная сила сопротивления внедрению, Н.

Приведенная сила учитывает сопротивление материала силам нормального давления Рн на наклонных гранях и силе трения F = Рнц. Сила нормального давления равна произведению площади контакта и напряжения а:

vM, которая меньше vB0JI. Ударные волны могут превосходить предел прочности материала, и тогда образуется опережающая трещина. Рассмотрим процесс движения лезвия за период dx (рис. 6.32, б). Приведенная сила на грани АБ

Среднее значение статических разрушающих напряжений на разрыв [ар] равны для костей (МПа): трубчатой 112,6, реберной 44,8, позвонковой 4,7. При динамическом нагружении предельные напряжения на разрыв [ар] увеличиваются. При возрастании скорости нагружения до 8 м/с их величину (МПа) можно найти по формуле

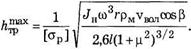

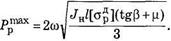

По полученным формулам рассчитывают процесс резания материала, лежащего на неподвижном твердом основании, одним ножом с двусторонней симметричной заточкой (рис. 6.33, а). Такая схема пригодна для резания костей с большим объемом губчатой ткани, например позвонков. Для резания поперек плоских костей (типа ребер) целесообразно применять схему с двумя ножами, имеющими одностороннюю заточку и смещающимися навстречу один другому со скоростями v0K = cor (рис. 6.33, б). В этом случае наибольшая необходимая угловая скорость ножей

Рис. 6.33. Схемы ударного резания:

а — одним ножом на подложке; б — двумя прямолинейными ножами; в — двумя ножами с V-образным лезвием

Резание на части с образованием стружки. Его используют для разрезания костей, туш на полутуши и четвертины, нарезания мясо-костных полуфабрикатов, мездрения шкур, измельчения замороженных мясных блоков. Процесс осуществляют инструментом с гладкой режущей кромкой — резцом или несколькими резцами, собранными на общем основании (пилы, фрезы).

Резец (рис. 6.34, а) состоит из кромок (передней АБ, передних боковых АД и БЕ, задних боковых АГ и БВ), граней (передней АБЕД, задней АБВГ, боковых АДГ и БВЕ), углов (переднего у, заточки р, заднего а, резания 5). При этом а + (3 + у = 90° и 5 = а+ р.

Схема процесса резания резцом с прямолинейной передней кромкой (лезвием) показана на рис. 6.34, б. Резец за один проход снимает стружку толщиной h при общей толщине материала Н. На лезвии создается разрушающая сила Рк, после чего отделяется стружка, которая изгибается и скользит по передней грани. Нормальная сила (Н), возникающая при отгибании стружки,

Рис. 6.34. Резание резцом:

а — схема резца; б — схема процесса резания

Величина угла заточки р в значительной степени влияет на механическую прочность резца, стойкость лезвия и условия отвода теплоты, образующейся при резании. Оптимальное значение его определяют с учетом свойств измельчаемого материала и требований, предъявляемых к свойствам получаемой стружки. При больших углах Р резание хрупких материалов происходит с опережающей трещиной, а стружка значительно деформируется и может ломаться. Это нежелательно, например, при резании замороженных блоков на пластины.

Сила прижатия Рн зависит от конструкции машины и может быть равна силе тяжести продукта или силе механических (гидравлических) толкателей.

Режущая часть пильных рабочих

Рис. 6.35. Виды зубьев пильного полотна:

а — треугольный заостренный; б, в, г — с прямой режущей кромкой, соответственно треугольный, со скосом, закругленный

органов состоит из зубьев, конфигурация которых определяется свойствами разрезаемого материала (рис. 6.35). Треугольные зубья (рис. 6.35, а) с заостренными боковыми сторонами прорезают в материале две параллельные канавки, а боковые скосы скалывают материал между канавками и удаляют его из прорези в виде опилок. При разрезании твердых материалов, которые могут заклинивать пилу, вершины зубьев разводят в стороны на ширину, равную 1,2... 1,3 толщины полотна.

Зубья, показанные на рис. 6.35, б, в, г, имеют прямолинейную режущую кромку и работают как резцы. Благодаря наличию переднего угла, а они создают силу, затягивающую материал в зону резания. Подобные «самовклинивающиеся» пилы могут работать без принудительной подачи материалов. Пример конкретной заточки самовклинивающихся треугольных зубьев дискового полотна пилы для распиливания туш крупного рогатого скота показан на рис. 6.36,в. Пила не имеет развода зубьев, более того, режущая часть диска выполнена конической. Для уменьшения трения на этих пилах в зону резания подают воду. Дисковые пильные полотна имеют крупную (см. рис. 6.36, а) и треугольную (рис. 6.36, б) заточку. Первые применяют для отрезания рогов, вторые имеют шаг зубьев от 3,5

до 13 мм и используются на всех операциях. В пластинчатых пилах, совершающих возвратно-поступательное движение (рис. 6.36, г), используют треугольные зубья с разводами.

Основные расчетные зависимости. При расчете мясорезательных машин находят их производительность и мощность электродвигателя.

2020-04-12

2020-04-12 386

386