Конвейерные столы инспекции внутренностей свиней и мелкого рогатого скота бывают чашечные и ленточные.

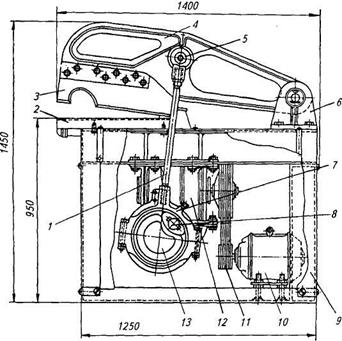

Рис. 6.56. Конвейерные столы для нутровки и инспекции внутренностей крупного рогатого

скота:

а — пластинчатый, КИН: 1 — редуктор; 2 — электродвигатель; 3 — цепная передача; 4 — ведущая звездочка; 5 - щитки; 6 — цепь; 7 — пластина; 8 — бак-стерилизатор; 9 — натяжная звездочка; 10 — рама; б — ленточный, К7-ФН1-А: 1 — приводной барабан; 2, 4, 8 — соответственно приводная, промежуточная и натяжная секции; 3 - поддерживающий ролик; 5 — стойка рамы; 6 — рабочее полотно (резиновая лента); 7 — металлический стол; 9 — натяжной барабан; 10 — стерилизатор; 11 — редуктор; 12 — электродвигатель

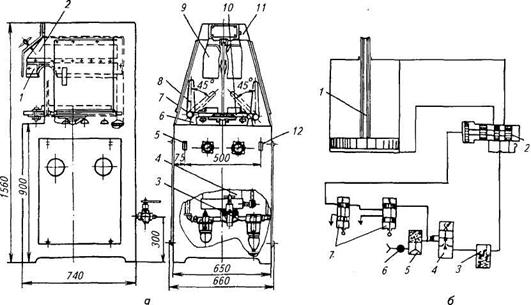

Рис. 6.57. Конвейерные столы для инспекции внутренностей свиней:

а — чашечный КВС: / — тяговые цепи; 2 — цепная передача; 3 — приводная станция; 4 — щиты; 5 — барьер; 6 — стерилизатор; 7 — натяжная станция; 8 — чаши; 9 — клиноременная передача; 10 — электродвигатель; 11 — рама; 12 — редуктор; б — ленточный К7-ФН1-Б; 1 — приводной барабан; 2 — дверка; 3 — натяжной барабан; 4 — винтовая натяжная станция; 5 — направляющие; 6, 7 — патрубки подачи и слива воды; 8 — натяжная секция; 9 — промежуточная секция; 10 — опора; 11 — поддерживающий ролик; 12 — приводная секция

Чашечный конвейер КВС (рис. 6.57, а) для инспекции внутренностей свиней состоит из рамы 11, на которой монтируется приводная 3 и натяжная 7 станции. Приводная станция состоит из двух звездочек, закрепленных на валу, который вращается в подшипниках скольжения. Все приводится в движение от электродвигателя 10 через клиноременную 9 и цепную 2 пе-

редачи и редуктор 12. Натяжная станция состоит также из двух звездочек, закрепленных на оси и вращающихся в подшипниках скольжения, установленных в направляющих винтовой станции натяжения.

Рабочее полотно состоит из двух пластинчатых втулочно-роликовых цепей 1, на которых закрепляются чаши 8 из нержавеющей стали. Ниж-

няя ветвь конвейерной ленты проходит через стерилизатор 6, в корпусе которого устанавливаются три перфорированные трубы, через которые подаются вода температурой 65 °С и острый пар. Корпус стерилизатора имеет сливной патрубок и патрубок для подсоединения к вентиляционной системе. Конвейеры изготовляются производительностью 60 и 125 голов в 1 ч при расстоянии между осями звездочек соответственно 5,7 и 9,7 м, скорости цепей 0,016 и 0,038 м/с и количестве чаш 14 и 23. Мощность электродвигателя конвейеров 7 кВт. Конвейер устанавливается под подвесным конвейером на участке нутровки. Рабочий, стоящий на неподвижной платформе, загружает вынутые внутренности в движущиеся чаши конвейера. Конвейер включается в систему синхронизации подвесных конвейеров.

Ленточный конвейер К7-ФН1-Б (рис. 6.57, б) предназначен для инспекции внутренностей свиней и мелкого рогатого скота. Он состоит из

приводной 12, натяжной 8 и промежуточных 9 секций. Рабочую ленту изготовляют из пищевой резины. В приводной станции на металлической раме устанавливают в подшипниках скольжения приводной барабан 1 и привод, состоящий из электродвигателя, клиноременной и цепной передач, цепного вариатора и червячного редуктора.

В натяжной секции в подшипниках скольжения укреплен натяжной барабан 3. Подшипники установлены в направляющих 5 винтовой натяжной станции 4. Там же расположен стерилизатор, состоящий из трубы с форсунками, в которую подается горячая вода, моющая поверхность ленты. Промежуточные секции состоят из каркаса, опор 10 и поддерживающих роликов 11. Изготовляют конвейеры четырех типоразмеров: производительностью в зависимости от числа промежуточных секций 60...90 туш свиней в 1 ч и 125...300 туш мелкого рогатого скота в 1 ч. При этом длина конвейера L меняется от 13 до 31 м

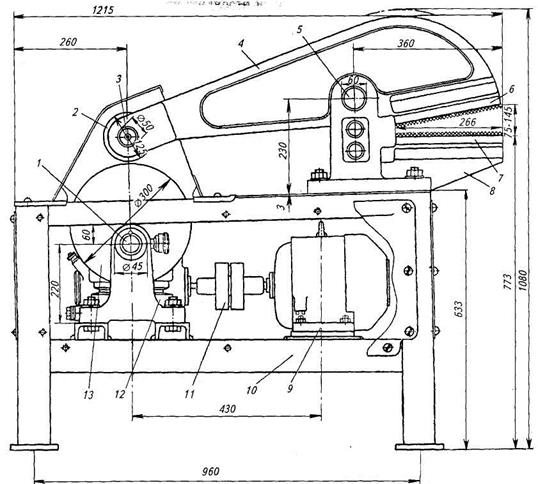

Рис. 6.58. Конвейерный стол КИБ для инспекции внутренностей мелкого рогатого скота:

1 - приводная станция; 2 — редуктор; 3 — цепная передача; 4 — щиты; 5 — стерилизатор; 6 — цепь конвейера; 7 - натяжная станция; 8 - рама; 9 - чаша для желудочно-кишечного тракта; 10 - чаша для ливера; 11 - кли-

ноременная передача; 12 — электродвигатель

Рис. 6.59. Подвесной конвейер фирмы КСИ (Канада) для инспекции внутренностей свиней:

1 — платформа для> нутровки; 2 — чаши для кишечного тракта; 3 — крюки для ливера; 4 — тяговая цепь; 5 — ходовые ролики; 6 — рельс; 7 — приводная станция; 8 — пневмоопрокидыватель; 9 — позиция выгрузки;

10 — приемный стол; 11 — стерилизатор

при ширине ленты 0,5 м. Скорость ленты составляет 0,015...0,06 м/с. Мощность электродвигателя конвейеров всех типов 2,2 кВт.

Конвейерный стол КИБ для инспекции внутренностей мелкого рогатого скота (рис. 6.58) близок по конструкции конвейеру КВС, но его рабочее полотно состоит из одной втулоч-но-роликовой пластинчатой цепи 6, установленной по центральной оси конвейера на двух звездочках: ведущей и натяжной. К цепи поочередно крепятся чаши для желудочно-кишечного тракта 9 и ливера 10. Чаши снизу по бокам имеют поддерживающие ролики, которые перекатываются по направляющим рамы 8. Привод конвейера состоит из электродвигателя 12, клиноременной 11 и цепной 3 передач и цилиндрического редуктора 2. Натяжная станция 7 винтового типа. Чаши промываются и стерилизуются горячей водой и паром в сте-

рилизаторе 5. Изготовляют конвейеры двух типоразмеров: производительностью 60 и 125 туш в смену при длине 5 и 7,3 м и скорости цепи 0,015 и 0,031 м/с. Мощность электродвигателя конвейеров 7,0 кВт.

Подвесной конвейер фирмы КСИ (Канада) для инспекции внутренностей свиней (рис. 6.59) предназначен для предприятий средней мощности. Рельс 6 пространственного конвейера подвешивается рядом с платформой 1 для нутровки. Он выполняется в виде двутавра, по полкам которого перекатываются ходовые ролики 5 тяговой цепи 4. Приводная станция 7 конвейера, цепного типа располагается рядом на прямом участке рельса. К тяговой цепи поочередно крепятся чаши 2 для кишечного тракта и крюки 3 для ливера.

Рабочий осуществляет нутровку на платформе 1 и раздельно загружает в чаши кишечный тракт и навешивает

на крюки ливер. Кишки выгружаются на приемный стол или поперечный ленточный конвейер с помощью пнев-моопрокидывателя 8, который поворачивает чашу. Ливер выгружают отдельно вручную на параллельный стол. При обратном ходе в стерилизаторе 11 чаши и крюки ополаскиваются холодной и горячей водой, затем промываются и стерилизуются горячей. Изготовляют конвейеры пяти типоразмеров: производительностью 60; 80; 100; 120 и 150 туш в 1 ч при общей длине соответственно 9...22 м и мощности привода 0,37...0,75 кВт. Подвесные конвейеры инспекции позволяют более экономично использовать производственные площади и повышают санитарное состояние цехов. Конвейеры инспекции внутренностей рассчитывают по общим формулам для транспортирующих устройств непрерывного действия.

Контрольные вопросы и задания. 1. Какие виды ручного инструмента применяют при разделке туш? 2. Чем отличаются пилы для разрезания грудины от пил для разрезания туш на полутуши? 3. Какие механизмы применяют для крепления пластинчатого пильного полотна? 4. Перечислите способы, применяемые для уменьшения толщины пластинчатого пильного полотна. 5. Как устроены ленточные пилы для распиловки туш на полутуши? Каков механизм фиксации ленточного пильного полотна? 6. Как определить мощность электродвигателя пилы для распиловки туш с пластинчатым пильным полотном? 7. Составьте схему и рассчитайте мощность двигателя пилы с ленточным пильным полотном. 8. Что такое резаки и для каких технологических операций их применяют? 9. Какие существуют виды резаков с одним подвижным ножом? 10. Опишите конструкцию резака В2-ФРС/1. 11. Чем отличаются резаки для отрезания рогов мелкого рогатого скота от резаков для отрезания голов от туш свиней? 12. Как устроен резак для разрезания грудной кости мелкого рогатого ско-

та? 13. Для каких целей при обработке тушек птицы применяют резаки? Как они устроены и какой привод в них использован? 14. Приведите схему расчета резаков с одним и двумя подвижными ножами. 15. Какие виды автоматизированных установок применяют для разделения туш крупного рогатого скота и свиней на полутуши? 16. Какие основные механизмы входят в состав автоматизированной установки с дисковой пилой? 17. Какие рубящие механизмы использованы в автоматизированных установках для разделения туш свиней? 18. Какие механизмы фиксации применяют в этих установках? 19. Что такое процесс резания? Назовите основные элементы ножа. 20. Какие существуют виды режущих устройств? 21. Чем отличается рубящее резание от скользящего? Как определить угол встречи и коэффициент скольжения? 22. Чем различаются схемы резания ножом без опережающей трещины и с опережающей трещиной? 23. Как зависят силы резания и работа резания от угла встречи или коэффициента скольжения? 24. Что такое кинематическая трансформация угла заострения ножа? 25. Какова схема процесса резания дисковым ножом? 26. Что такое виброрезание? Чем отличается процесс виброрезания одним ножом от резания двумя ножами? 27. Что такое ударное резание? Каков механизм разрушения материала при ударном внедрении ножа? 28. Назовите основные элементы резца. Какова схема резания резцом? 29. Как устроены пластинчатые и дисковые пилы? 30. Какие типы машин применяют для отделения голов от тушек птицы? 31. Как устроены машины для отрезания ног от тушек птицы? 32. Какие способы автоматизации процесса применяют в роторных машинах для вырезания клоаки? 33. Приведите последовательность операций в роторной машине-автомате для вырезания клоаки и вскрытия брюшной полости тушек птицы. 34. Как устроена роторная машина-автомат НПО «Комплекс» для удаления внутренностей из тушек птицы? 35. Какие виды машин применяют для очистки внутренней полости тушек птицы? 36. Как устроены машины для конечного контроля внутренних полостей тушек птицы? 37. Какие виды машин применяют для отделения шей от тушек птицы? 38. Как различаются конвейеры инспекции внутренностей крупного рогатого скота, свиней и мелкого рогатого скота? 39. Какова схема подвесного конвейера для инспекции внутренностей свиней?

Глава 7 ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ СУБПРОДУКТОВ

Оборудование для обработки субпродуктов в соответствии с технологическими процессами можно разделить на следующие группы: машины для отделения челюстей, копыт и разрубки голов; аппараты для мойки, шпарки, опалки и машины для обез-волошивания и полировки (шерстные субпродукты); приспособления для удаления содержимого, аппараты для мойки, шпарки и машины для очистки от слизистой оболочки (слизистые субпродукты). Машины и аппараты комплектуют в механизированные или автоматизированные агрегаты или технологические линии. Транспортные операции в них осуществляются подвесными или напольными (ленточными, цепными) конвейерами.

7.1. МАШИНЫ ДЛЯ ОТДЕЛЕНИЯ ЧЕЛЮСТЕЙ, КОПЫТ И РАЗРУБКИ

голов

Основные конструкции машин.

Для отделения челюстей крупного рогатого скота применяют машину В2-ФЧБ (рис. 7.1). Она состоит из корпуса 3, в подшипниковых опорах 8 которого вращается вал 9 маховика 5. На маховике закреплены три пальца 4. Маховик приводится во вращение от мотор-редуктора 6 через цепную передачу 7. Отделенную от туловища голову надевают на клин 2, и при вращении маховика палец 4 зацепляет челюсть и отделяет ее.

Производительность машины 150 голов в 1 ч при частоте вращения маховика 1,05 с"1 и мощности электродвигателя 1,5 кВт. Масса машины 267 кг.

Кроме напольной имеется подвесная машина, которую монтируют над

столом обвалки. Принцип работы машины аналогичен описанному выше.

Машина В2-ФРМ для обрубки рогов с голов крупного рогатого скота (рис. 7.2) состоит из сварной рамы 9, в верхней части которой прикреплена стальная плита 6 с отверстием 14, в которое вводится рог. Режущим органом машины служат два V-образных плоских ножа с односторонней заточкой. Неподвижный нож 5 жестко зафиксирован на плите 6, а второй 4 — подвижной вместе с плитой 3 совершает возвратно-поступательное движение в направляющих. Ход подвижного ножа 160 мм, число ходов 19 в минуту. Приводятся в движение плита и подвижной нож кри-вошипно-шатунным механизмом, состоящим из диска 11 с отверстиями, в которых закреплен палец-кривошип 16. На пальце установлена нижняя головка шатуна 1, а верхняя соединена осью с подвижной плитой. Длину шатуна можно регулировать винтовой стяжкой 2.

Диск смонтирован на выходном валу червячного редуктора 10, соединенного муфтой 13 с электродвигателем 8. На ведущем валу редуктора для компенсации ударов предусмотрен маховик 12. Отверстие 14 все время закрыто подпружиненной заслонкой 15, которая предохраняет руки рабочего от попадания в рабочую зону. Для открытия отверстия рабочий нажимает на педаль 7, которая связана системой рычагов с осью заслонки.

Производительность машины до 320 голов в 1 ч, мощность электродвигателя 3 кВт, масса машины 710 кг.

Для разрубки голов крупного рогатого скота и свиней применяют ма-

Рис. 7.1. Машина В2-ФЧБ для отделения челюстей крупного рогатого скота:

1 — опора; 2 — клин; 3 — корпус; 4 — палец; 5 — маховик; 6 — мотор-редуктор; 7 — цепная передача; 8 — подшипниковая опора; 9 — вал

шины с механическим, гидравлическим и пневматическим приводами.

Машина А-48-10-М с механическим приводом (рис. 7.3) имеет корпус 9, на котором в двух подшипниках скольжения 6 на оси установлен балансир 4. В передней части балансира закреплен стальной нож 3 с углублением. Нож термически обработан. Балансир совершает качательные движения с помощью эксцентриково-ша-тунного механизма, состоящего из эксцентрика 13, жестко зафиксированного на выходном валу 8 червячного редуктора 12. На эксцентрике установлены нижние головки 7 двух шатунов 1, которые с двух сторон соединены с осью 5 на балансире. Машина приводится во вращение от электродвигателя 10, соединенного с редукто-

ром клиноременной передачей 11. При поднятом балансире голову туши укладывают черепной коробкой вверх так, чтобы мозг попадал в вырез ножа. Нож разрубает голову, не разрушая мозг.

Производительность машины до 120 голов в 1ч, частота качаний ножа 0,67 Гц, мощность электродвигателя 4,5 кВт, сила рубки 9,5 кН. Масса машины 780 кг.

Машина Г6-ФРА для разрубки голов (рис. 7.4, а) имеет гидравлический привод. Она состоит из корпуса 10, на котором неподвижно закреплен нож 16 с вырезом. Голову укладывают на подвижной стол 11, который перемещается гидроцилиндром 13. Стол представляет собой гладкую плиту, на которой установлены фик-

Рис. 7.2. Машина В2-ФРМ для обрубки рогов:

1 — шатун; 2 — стяжка; 3, 6 — плиты; 4 — подвижной нож; 5 — неподвижный нож; 7 — педаль; 8 — электродвигатель; 9 — рама; 10 — червячный редуктор; 11 — диск; 12 — маховик; 13 — муфта; 14 — отверстие для рога; 15 — заслонка; 16 — палец-кривошип

саторы головы 5, состоящие из двух пластин со штырями. Пластины закреплены на вертикальных валах, которые связаны рычагами со штоком гидроцилиндра 12. Для управления машиной служат кнопки 4 и 9, которыми включают привод перемещения стола, и педаль 14, которой включают привод перемещения фиксаторов. Для ограждения зоны разрубки служат осветитель 6 и светоприемник 8 фотоэлектронного реле. При попадании рук рабочего в зону разрубки прерывается световой луч и автоматически отключается электропитание машины.

Гидравлическая станция 2 машины, схема которой показана на рис. 7.4, б,

Рис. 7.3. Машина А-48-10-М для разрубки голов:

1 — шатун; 2 — рифленая площадка; 3 — нож; 4 — балансир; 5 — ось; б — подшипник скольжения; 7 — нижняя головка шатуна; 8 — вал редуктора; 9 — корпус; 10 — электродвигатель; И — клиноременная передача; 12 — редуктор; 13 — эксцентрик

состоит из бака 1, пластинчатого насоса 2, предохранительного клапана 4 и манометра 5. Для регулирования поступления жидкости в гидроцилиндры подачи стола 9 и перемещения фиксаторов 13 установлены гидрораспределители 8 и 12. Для автоматизированной фиксации вертикального положения стола служат конечные выключатели 11, связанные с гидрораспределителем 8.

Работает машина следующим обра-

Рис. 7.4. Машина Г6-ФРА для разрубки голов:

а - общий вид: 1 - блок гидрораспределения; 2 - гидростанция; 3 - блок электрооборудования; 4, 9 - кнопки управления; 5 - фиксатор; в - осветитель; 7 - щиток; 8 - светоприемник; 10 -корпус; 11 - стол; 12 - гидроцилиндр фиксаторов; 13 - гидроцилиндр стола; 14 — педаль; 15 — ограждение; 16 — нож; б - схема гидравлической станции: 1 -бак; 2 - пластинчатый насос; 3 - электродвигатель; 4 - предохранительный гидроклапан; 5 - манометр; 6 - золотник включения манометра; 7 - гидрораспределитель с ручным управлением; 8, 12 — гидрораспределителн с электромагнитным управлением; 9 - гидроцилиндр подачи стола; 10 — стол; 11 — конечный выключатель; 13 — гидроцилиндр перемещения фиксаторов

зом. Рабочий, нажимая на педаль, включает гидрораспределителем 12 подачу жидкости в гидроцилиндр 13. При этом фиксаторы раздвигаются и рабочий укладывает голову туши так, чтобы мозг был под вырезом ножа. При отпускании педали жидкость подается в другую полость гидроцилиндра 13 и фиксаторы сдвигаются и зажимают голову. Затем рабочий двумя руками нажимает кнопки управления на корпусе машины, включая гидро-

распределителем 8 подачу жидкости в гидроцилиндр подачи стола 9. Стол поднимается, и происходит разрубка. В конце хода стол нажимает на конечный выключатель, который дает импульс на гидрораспределитель 8. При этом жидкость подается в верхнюю полость гидроцилиндра, стол опускается и нижним конечным выключателем 11 выключает систему подачи.

Производительность машины 160 голов в 1 ч, ход стола от 0,3 до 0,39 м, давление в системе 5 МПа, мощность электродвигателя 4 кВт, расход электроэнергии не более 2,5 кВт ■ ч. Масса машины 640 кг.

Машина В2-ФГМ (рис. 7.5, а) имеет пневматический привод. Режущий нож 2 машины закреплен неподвижно на корпусе 11 болтами. Для лучшего разделения головы нож снабжен дополнительными распорными клиньями 1.

Рабочий стол, приводимый в действие пневмоцилиндром 4, совершает возвратно-поступательное движение. Для фиксации головы предусмотрены

два фиксатора-захвата 8, закрепленные на оси 7. На оси жестко закреплен и кулачок 6, который контактирует с роликами, установленными на корпусе машины. В нижнем исходном положении, когда фиксаторы стоят вертикально, рабочий укладывает голову туши на стол и включает подачу воздуха в нижнюю полость цилиндра. Стол начинает подниматься, кулачки выходят из контакта с роликами, и пружины поворачивают захваты, фиксируя голову. Для более полного разруба на столе сделан паз, куда заходит в конце хода нож. Края паза закрыты планками из мягкого металла. От попадания брызг при разрубе рабочий предохранен щитком 9.

На передней панели машины установлены две рукоятки 5 и 12 трехходовых клапанов. Сжатый воздух (рис. 7.5, б) от централизованной системы или компрессора подается через муфтовый кран 6 и фильтр-влаго-отделитель 5 в регулятор давления 4 и маслоразбрызгиватель 3, предназначенный для смазки поверхности

Рис. 7.5. Машина для разрубки голов В2-ФГМ:

а — общин вид: 1 — распорные клинья; 2 — нож; 3 — пневмоаппаратура; 4 — пневмоцилиндр; 5, 12 — рукоятки

трехходовых клапанов; 6 — кулачок; 7 — ось; 8 — захват; 9 — щиток; 10 — стол; 11 — корпус; б — пневматическая

схема; 1 — пневмоцилиндр; 2 — воздухораспределитель; 3 — маслораспылитель; 4 - регулятор давления; 5 —

фильтр-влагоотделитель; в — кран; 7 — трехходовые клапаны

пневмоцилиндра. Для управления машиной служат два трехходовых клапана 7.

Рабочий устанавливает голову туши на стол и для обеспечения безопасности двумя руками переводит рукоятки трехходовых клапанов в верхнее положение. При этом воздух передвигает золотник воздухораспределителя 2, открывая доступ воздуха в нижнюю полость пневмоцилиндра. Одновременно снимается давление в верхней полости. После окончания рабочего хода рабочий переводит рукоятки трехходовых клапанов в нижнее положение и золотник воздухораспределителя 2 направляет воздух в верхнюю полость пневмоцилиндра, шток которого возвращает стол в исходное положение.

Производительность машины до 150 голов в 1 ч, давление воздуха при рубке говяжьих голов 0,6 МПа, свиных — 0,4 МПа. Сила резания на ноже при давлении воздуха 0,5 МПа равна 24,5 кН. Масса машины 460 кг.

Рассмотренные три машины имеют примерно одинаковую производительность, но машина с механическим приводом не полностью обеспечивает безопасность обслуживания. Применение гидравлического привода позволяет снизить массу машины и расход энергии. Применение машины с пневматическим приводом целесообразно при наличии централизованного снабжения сжатым воздухом, так как при установке автономного компрессора существенно снижаются технико-экономические показатели машины.

Машина МСК-1 (рис. 7.6) предназначена для снятия копыт с путового сустава крупного рогатого скота и свиней. На станине 10 смонтирована опора 8, которая имеет рифленую накладку 7 и стойки для оси 5 балансира 4. На передней части балансира закреплена вторая рифленая накладка 6, а на задней (на оси 3) установлен ролик 2. Ролик перекатывается по внешней поверхности эксцентрика 13, жестко зафиксированного на выходном валу червячного редуктора 12. Редуктор муфтой 11 соединен с электродвигателем 9.

Балансир колеблется с частотой 0,58 Гц, обеспечивая наибольшее раскрытие челюстей на 140 мм. Наибольшее усилие на челюстях 15 кН. Производительность машины до 2100 копыт в 1ч, мощность привода 2,2 кВт, масса машины 300 кг.

Основные расчеты. При расчете определяют производительность машин и мощность привода.

Производительность (голов в 1 ч) машин для разрубки голов

М=3600ф/г, (7.1)

где (р = 0,75...0,8 — коэффициент подачи; п — частота ходов рабочего органа (ножа), Гц.

Мощность электродвигателя (кВт) машины с механическим приводом для разрубки голов

(7.2)

где Р - сила рубки, Н; v — скорость ножа, м/с; г|а = 1,2...1,3 — коэффициент запаса мощности; Л = 0,75...0,8 - КПД привода.

Для расчетов принимают силу Р при рубке голов: крупного рогатого скота — 26...30 кН, мелкого рогатого скота — 12...15, свиней — 20...24 кН.

При расчете машин с гидравлическим или пневматическим приводом определяют диаметр рабочего цилиндра, давление рабочей среды и ее расход.

Необходимый диаметр (м) цилиндра без учета потерь на трение

(7.3)

где Р - сила рубки, Н; р - давление жидкости (газа), Па.

В этой формуле две неизвестные величины: диаметр D и давление. Значение D определяют, как правило, при выбранном значении давления в системе, которое зависит от конструкции насосной станции.

Рабочий объем цилиндра (м3)

(7.4)

где Н — ход поршня цилиндра, соответствующий глубине разреза, м.

Рис. 7.6. Машина МСК-1 для снятия копыт:

1 — вал редуктора; 2 — ролик; 3,5 — оси; 4 — балансир; 6, 7 — рифленые накладки; 8 — опора; 9 — электродвигатель; 10 — станина; 11 — муфта; 12 — червячный редуктор; 13 — эксцентрик

Объемный расход (м3/с) жидкости в системе

(7.5)

где v — скорость движения поршня, определяемая из частоты колебаний л (Гц) и длины хода рабочего органа Н (м), м/с.

(7.6)

По полученным значениям р и Q подбирают гидростанцию системы управления и регулирования.

7.2. ОБОРУДОВАНИЕ ДЛЯ МОЙКИ,

ШПАРКИ, ОПАЛКИ И ОЧИСТКИ

СУБПРОДУКТОВ УБОЙНЫХ

ЖИВОТНЫХ

При выполнении этих операций применяют барабанные и центробежные машины. Кроме машин используют чаны для промывки и охлаждения субпродуктов проточной водой и ванны для шпарки субпродуктов.

Барабанные машины. Для мойки и шпарки субпродуктов применяют периодически и непрерывнодействую-щие барабанные машины, а для опал-

ки — непрерывнодействующие. Для мойки мякотных и слизистых субпродуктов используют периодически действующие барабанные машины БСН-1, БСН-1М, БСН-2М, имеющие схожие конструкцию и принцип работы.

Моечная машина БСН-2М (рис. 7.7) имеет перфорированный стальной барабан 9 с обечайкой волнистой формы. К обечайке прикреплены плоские днища с цапфами, установленными в подшипниках качения 10, которые смонтированы на станине 13. В середине обечайки предусмотрен люк для загрузки-выгрузки сырья, закрываемый откидывающейся крышкой 15. Снизу барабан помещен в поддон 12, снабженный люком с затвором 11 для выгрузки продукции. Сверху барабан закрыт кожухом 16, имеющим люк со сдвигающейся крышкой 14. Барабан приводится во вращение от мотор-редуктора 1 через цепную передачу, состоящую из цепи 3, ведущей 2 и ведомой 7 звездочек.

В системе управления предусмотрены конечный выключатель 6 и тормоз, которые позволяют останавливать барабан в положении, удобном

для загрузки. При необходимости барабан можно поворачивать вручную маховиком 8.

Производительность барабана при обработке рубцов 65 шт/ч, книжек 195 шт/ч. Частота вращения барабана 4,72 с"1, мощность электродвигателя 2,2 кВт. Расход воды 650 кг/ч. Масса машины 570 кг.

Моечная машина фирмы КСИ (Канада) периодического действия (рис. 7.8) предназначена для мойки и шпарки рубцов после их очистки и предварительной мойки вручную. Барабан 3 машины установлен на сварной раме / в подшипниковых опорах 10. Барабан цилиндрической формы, сваренный из нержавеющей стали, имеет на внутренней поверхности обечайки продольные ребра. Обечайка и ребра перфорированы, кромки отверстий развальцованы внутрь барабана, образуя терочную поверхность, которая очищает продукцию. Для загрузки и выгрузки продукции барабан имеет две крышки 6, сдвигающиеся по направляющим 13.

Воду заливают в поддон 2, имеющий для выгрузки продукта горловину, закрывающуюся задвижкой 12.

2020-04-12

2020-04-12 1311

1311