Учебный вопрос №1

Основные термины и определения надежности (определены государственными стандартами: ГОСТ 21623-76, ГОСТ 18322-78, ГОСТ 16504-81, ГОСТ 27.002-83) являются следующие:

Ресурс – наработка объекта от начала его применения до наступления предельного состояния.

Срок службы – календарная продолжительность эксплуатации объекта до наступления его предельного состояния.

Предельное состояние - состояние объекта, при достижении которого его дальнейшее применение по назначению недопустимо или невозможно.

Безотказность –свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность – свойство объекта сохранять работоспособное состояние до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов.

Сохраняемость – свойство объекта сохранять свои эксплуатационные показатели в течение срока хранения и транспортировки.

Показатели безотказности

Чем реже отказы в работе, тем выше безотказность. Согласно определению, основным показателем безотказности является вероятность Р того, что машина после включения проработает безотказно некоторое время.Так, Р (50) = 0,8 означает: вероятность того, что машина проработает 50 мин после включения, составляет 80 %. Простейшие испытания приборов на безотказность заключаются, например, в том, что 100 приборов ставятся параллельно на испытания и включаются в работу, после чего через желаемые промежутки времени определяется число отказавших и продолжающих работать. В упомянутом случае через 50 мин 20 приборов уже отказали (в любом интервале времени от 0 до 50 мин), а 80 продолжают работать, т.е. их отказы наступят после 50 мин.

Безусловно, вероятность безотказной работы Р зависит от времени t Функциональная зависимость вероятности Р (t)получила наименование «функция надежности» (правильно было бы назвать «функция безотказности», но термин утвердился). Это первый из показателей безотказности. Этот показатель определяется в предположении, что в начальный период времени объект находился в исправном состоянии.

Некоторые характеристики этой функции:

1) Р (0) = 1, т.е. любое техническое средство должно включаться в исправном состоянии;

2) Р (∞) = 0, т.е. любое техническое средство рано или поздно будет иметь отказы в работе.

В авиационной технике Р (t) =0,9999 и выше. Если последствия отказа незначительны, а восстановление не связано с сверхнормативными затратами, то Р (t) ≤ 0,9.

Оценка безотказности технических систем

Для описания случайных величин и выполнения математических операций над ними используют теорию вероятностей и математическую статистику.

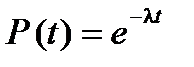

В теории надежности обычно используется формула  , где е – основание натуральных логарифмов,

, где е – основание натуральных логарифмов,  – параметр потока отказов как характеристика их интенсивности.

– параметр потока отказов как характеристика их интенсивности.

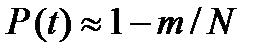

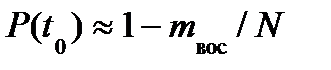

Приближенная оценка вероятности Р (t) по результатам испытаний может быть осуществлена с помощью формулы  , где m – число отказавших систем, N – общее число испытанных систем.

, где m – число отказавших систем, N – общее число испытанных систем.

Величина  – второй показатель безотказности, который можно исчислять как в календарном времени, так и в отработанных рабочих циклах. Так,

– второй показатель безотказности, который можно исчислять как в календарном времени, так и в отработанных рабочих циклах. Так,  = 0,015 означает, что при работе машины возникнет в среднем 1,5 отказа за 100 мин, т.е. размерность

= 0,015 означает, что при работе машины возникнет в среднем 1,5 отказа за 100 мин, т.е. размерность  будет отказ/мин.

будет отказ/мин.

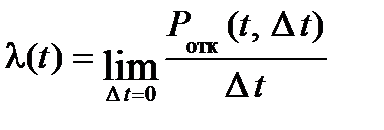

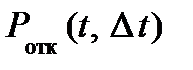

Интенсивность потока отказов (или плотность) – среднее число отказов в единицу времени:  , где

, где  – вероятность отказа за период

– вероятность отказа за период  . Приближенно можно принять

. Приближенно можно принять  = m/n, где m – число отказавших элементов за период

= m/n, где m – число отказавших элементов за период  ; n – общее число элементов устройства. Тогда интенсивность потока отказов, ч

; n – общее число элементов устройства. Тогда интенсивность потока отказов, ч  :

:  . Значения

. Значения  для различных типов систем определяются опытным путем (по специальным методикам испытаний) и заносятся в справочные таблицы. Примерное распределение отказов по видам: 48% – электронное и электрическое оборудование, 37% – механические узлы, 15% – гидро- и пневмоприводы.

для различных типов систем определяются опытным путем (по специальным методикам испытаний) и заносятся в справочные таблицы. Примерное распределение отказов по видам: 48% – электронное и электрическое оборудование, 37% – механические узлы, 15% – гидро- и пневмоприводы.

3. Средняя наработка на отказ (или математическое ожидание), ч:  .

.

Рис. 6. Характер изменения интенсивности отказов  :

:

1 – 3 – периоды эксплуатации

Для ремонтопригодных систем высокой надежности характерна повшенная интенсивность отказов  в начале периода эксплуатации системы (периода приработки), слабое изменение интенсивности отказов в период нормальной эксплуатации и резкий рост интенсивности отказов в результате значительного износа элементов системы в период снятия изделия с эксплуатации. Характер изменения интенсивности отказов для сложных технических систем будет иметь вид, представленный на рис. 6.

в начале периода эксплуатации системы (периода приработки), слабое изменение интенсивности отказов в период нормальной эксплуатации и резкий рост интенсивности отказов в результате значительного износа элементов системы в период снятия изделия с эксплуатации. Характер изменения интенсивности отказов для сложных технических систем будет иметь вид, представленный на рис. 6.

Оценки долговечности технических систем

Показатели долговечности технической системы отражают ее наработку до предельного состояния, не допустимого по техническим условиям, и календарную продолжительность эксплуатации системы до момента возникновения предельного состояния. Важнейший показатель долговечности – технический ресурс R – сумарное время от начала эксплуатации до предельного состояния.  .

.

Технический ресурс деталей, сопряжений, механизмов и устройств оценивается по физическому износу, предельное состояние означает невозможность дальнейшей эксплуатации, после чего должен следовать восстановительный ремонт, либо замена.

Время эксплуатации технической системы с учетом простоев, затрат времени на техническое обслуживание и т.д., называют сроком службы.

Оценка ремонтопригодности технической системы.

Ремонтопригодность – свойство, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта. Чем меньше время обнаружения и устранения отказов, тем выше ремонтопригодность. Длительность простоев для обнаружения и устранения отказов является такой же случайной величиной, как и длительность безотказной работы.

Ремонтопригодность технической системы связана со временем  проведения плановых ремонтов при восстановлении работоспособности технической систем; можно оценить вероятностью выполнения ремонта в заданное время вне зависимости от сложности отказа по формуле:

проведения плановых ремонтов при восстановлении работоспособности технической систем; можно оценить вероятностью выполнения ремонта в заданное время вне зависимости от сложности отказа по формуле:  , где

, где  – число восстановленных систем за время

– число восстановленных систем за время  из общего числа ремонтируемых систем N.

из общего числа ремонтируемых систем N.

Рис. 7. Кривая механического износа

Процессы износа. По скорости протекания процессы делятся на быстропротекающие процессы средней скорости и медленные процессы. Такое деление является условным, поскольку одни процессы могут при определенных условиях переходить в другие.

В этом смысле типичной является кривая механического износа, согласно рис. 7, на которой: участок АВ – характеризует процесс приработочного износа как процесс средней скорости; участок ВС – характеризует износ приработанной пары как медленный процесс; участок СД – характеризует так называемый катастрофический износ, сопровождающийся интенсивным разрушением поверхностей трения, заеданием и пр., относящийся к быстротекущим процессам.

Виды повреждений и соответственно отказы можно разделить на две группы:

· допустимые – по характеру, но не по величине повреждения, возникающие в машине при нормальных для нее режимах эксплуатации;

· недопустимые – имеющие аварийный характер.

В современных машинах надежность работы обычно определяется, прежде всего, изменениями выходных параметров под действием совокупности внутренних и внешних процессов. В этом случае можно говорить о параметрической надежности изделий (систем).

Рис. 8. Виды отказов: а – постепенные; б – внезапные; в – сложные

Применительно к необратимым изменениям свойств или состояния материалов машины (или элемента) в результате действия различных факторов вводится понятие старения.

В соответствии с изложенным можно классифицировать отказы также по временному проявлению (рис. 8):

· постепенные (износные в обобщенном смысле), возникающие в результате естественного процесса старения (рис. 8, a);

· внезапные отказы, возникающие в результате случайных внешних воздействий или при неблагоприятном сочетании факторов, ухудшающих расчетные возможности изделия (рис. 8, б);

· сложные отказы, сочетающие в себе свойства двух первых (рис. 8, в).

На рис. 8 приняты обозначения: U – степень повреждения изделия (степень снижения исправности при сохранении работоспособности); g = d U / d t – скорость процесса повреждения; Т в – время возникновения отказа.

Основным признаком постепенного отказа является то, что его вероятность F (t) в течение заданного отрезка времени t 1 £ t £ t 2 зависит от длительности предыдущей работы t 1, скорость процесса g = g(t) является медленно изменяющейся функцией. Внезапный отказ характеризуется независимостью вероятности его возникновения F (t) на указанном отрезке времени от длительности предыдущей работы и скоростью процесса g ® ¥, причем Т в = Т в(t) – случайная функция.

В соответствии с разделением повреждений изделий на допустимые и недопустимые можно применять аналогичные понятия к отказам.

Допустимые отказы связаны с процессами старения и приводящие к постепенному ухудшению выходных параметров изделий, внезапные отказы, вызваны неблагоприятным сочетанием факторов в пределах, указанных техническими условиями на эксплуатацию.

Недопустимые отказы связаны с нарушением технических условий на изготовление и сборку изделий или с нарушением режимов эксплуатации.

Особенности отказа и его последствий характеризуются допустимой вероятностью безотказной работы. Для различных машин и изделий применяются категории отказов, отражающие их специфику и оценивающие опасность отказа, причем для каждой категории устанавливаются значения допустимой вероятности безотказной работы P (t) в зависимости от классов надежности изделий (табл. 1).

Таблица 1

Классы надежности изделий

| Класс надежности | 0 | 1 | 2 | 3 | 4 | 5 |

| Допустимое значение P (t) | < 0,9 | ³ 0,9 | ³ 0,99 | ³ 0,999 | ³ 0,9999 | 1 |

В нулевой класс входят малоответственные детали и узлы, последствия отказа которых незначительные. Для них показателем надежности может быть средний срок службы или наработка на отказ.

Классы первый – четвертый характеризуются повышенными требованиями к безотказности. В последний (пятый) класс включены изделия, отказ которых в заданный период недопустим. Допустимые значения P (t) задаются для регламентированного времени Т р (ресурса) при установленных правилами условиях эксплуатации.

При проектировании и эксплуатации машин с высокими требованиями к безопасности функционирования необходимо расчетным путем оценить допустимую вероятность отказа машины. Так, в американской системе FMECA (Failure Mode Effectsand Crituclity Analysis) безопасность оценивается вероятностью безотказной работы, категорией последствий и уровнем опасности.

Категория последствий оценивает степень серьезности последствий, к которой может привести отказ:

1-й класс – отказ не приводит к травмированию персонала;

2-й класс – отказ приводит к травмированию персонала;

3-й класс – отказ приводит к серьезной травме или смерти;

4-й класс – отказ приводит к серьезным травмам или смерти группы людей.

Уровень опасности Р оп учитывает время Т у, которым располагает персонал для устранения или предотвращения аварии. Чем меньше время Т у, тем выше степень опасности, возникающей от данного отказа.

Численно уровень опасности характеризуется величиной

Р оп º е -a Т у,

где a = 1/ с – согласующий коэффициент.

Устанавливаются четыре класса вероятностей отказа данного элемента f, как доли от полной вероятности отказа системы F: первый класс – f < 0,01 F; второй класс – 0,01 F £ f £ 0,05 F; третий класс – 0,05 F £ f £ 0,10 F; четвертый класс – f ³ 0,10 F.

Для оценки всей совокупности отказов данного изделия и сравнения изделий по критерию безопасности составляется так называемая матрица (таблица) критичности (рис. 9).

В каждую клетку таблицы заносятся детали (элементы, узлы) по номеру отказа, согласно перечню, который составляется для данного изделия, и класс по последствиям отказа. Указанный номер 12 отказа для узла, вероятность которого не должна превышать F = 0,01, характеризуется вероятностью возникновения отказа f = 0,0005…0,001 (третий класс) и уровнем опасности Р оп = 0,2…0,4 (второй класс по степени последствий).

Рис. 9. Матрица критичности

Резервирование систем. Системы с позиции надежности могут быть последовательными, параллельными и комбинированными.

В последовательных системах потеря работоспособности любого технического объекта приводит к отказу всей системы.

В системах с параллельным соединением технических объектов отказ одного из них не приводит к отказу всей системы. Например, трехэкскалаторный подъем на станциях метро.

К параллельным системам относятся так называемые системы с резервированием. В это понятие включается структурное резервирование, которое достигается введением в систему резервных элементов, избыточных по отношению к структуре с минимально необходимым по функциональному назначению числом элементов (или агрегатов). При этом различают постоянное резервирование с нагруженным резервом, когда резервный элемент работает наряду с основным и принимает на себя функции основного при отказе последнего. Существуют системы с ненагруженным резервом, когда резервный элемент (агрегат) не участвует в нормальном рабочем процессе, включаясь лишь при отказе основного элемента (агрегата). Наконец, различают резервирование с резервом, работающим в облегченном режиме.

Простейшая зарезервированная система постоянного резервирования показана на рис. 10.

| Fn (t) |

| F 1(t) |

| F 2(t) |

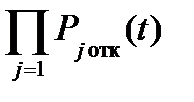

Если вероятность отказа i -го элемента Pi (t), то вероятность отказа всех элементов (основных и резервных) определяется по теореме умножения вероятностей (как вероятность проявления совместно независимых событий)

P отк (t) = P 1отк (t) × P 2отк (t) … × Pn отк (t) =  .

.

Вероятность безотказной работы будет: P (t) = 1 – P отк (t).

При одинаковых элементах F 1(t) = Fi (t), i = 2,…, n

P (t) = 1 – Fin (t).

В системах с последовательным соединением (блоков) вероятность безотказной работы определяется по теореме умножения вероятностей как произведение вероятности элементов (блоков):

P = Pа (t) × Pb (t).

При резервировании замещением резервные элементы (блоки) включаются только при отказе основных. Подключение резервных элементов (блоков) может осуществляться либо оператором по сигналам приборов, свидетельствующим о режиме функционирования системы, либо автоматически. В теории надежности доказывается, что поэлементное резервирование более эффективно, чем общее, а резервирование замещением при совершенно надежном подключении эффективнее, чем постоянное.

Надежность технологического процесса – это свойство обеспечивать изготовление продукции в заданном объеме при сохранении во времени установленных требований к ее качеству.

Безотказность технологического процесса - это вероятность соответствия технологического процесса регламентированным значениям параметров в течение рассматриваемого периода времени. Отказы технологической системы тоже могут быть постепенными и внезапными. Постепенные отказы связаны с процессами потери режущих свойств инструментами, износом оборудования, температурными деформациями и пр. Внезапные отказы могут быть следствием дефектов исходных материалов и заготовок, ошибок операторов (наладчиков или контролеров).

Повышение запаса надежности технологических процессов достигается также за счет внедрения эффективных методов обработки, повышающих сопротивление износу рабочих инструментов, улучшающих качество поверхности за счет использования инструментов специальной конструкции инструмента, осциллирующих движений и пр.

Значительная роль в обеспечении и повышении качества и надежности изделий в процессе изготовления отводится техническому контролю. При производстве машин с высокими требованиями к безопасности (категория последствий 4-го класса, уровень опасности Р оп ® 1 по FMECA) используется сплошной контроль. Так, например, при производстве авиационных газотурбинных двигателей требуется сертификация каждой турбинной лопатки. Однако сплошной контроль для изделий крупносерийного и массового производства экономически неприемлем. Поэтому для серийного производства широко используется выборочный контроль. Здесь особенно важны обоснованные методы, базирующиеся на методах математической статистики:

· допустимой доли дефектных изделий q o, причем партия изделий признается годной, если доля дефектной продукции q = M / N, где М – число дефектных изделий в партии объемом N меньше q o (q £ q o);

· достаточного объема выборки в n штук (n < N) с тем, чтобы по ней можно было заключить об уровне качества всей партии;

· экономической целесообразности применения данного контроля.

Суждение о годности изделия осуществляется по альтернативному или количественному признаку. При контроле по альтернативному признаку все изделия в выборке разбиваются на годные и негодные (дефектные). Оценка партии производится по величине дефектных изделий от общего числа проверенных. При контроле по количественному признаку у каждого изделия определяется один или несколько параметров. Оценка партии изделий производится по статистическим характеристикам распределения этих параметров как случайных величин.

Оценка уровня качества продукции – необходимый, но не достаточный вид статистического контроля для обеспечения высокой надежности технологического процесса, поскольку статистическими методами анализируется результат технологического процесса, а не характеристики самого процесса, определяющие качество.

Учебный вопрос №2

Экономические показатели надежности. Показателями надежности с экономической точки зрения может служить сумма затрат на изготовление и обслуживание машины в процессе эксплуатации, отнесенная к длительности ее эксплуатации:

К э = (Q и + Q э) / Т э,

где Q и – стоимость изготовления машины; Q э – суммарные затраты на эксплуатацию, ремонт и обслуживание машины; Т э – период эксплуатации машины.

Соотношение между стоимостью изготовления и стоимостью эксплуатации машины характеризуется коэффициентом эксплуатационных издержек К иэ:

К иэ = Q и/ (Q и + Q э) < 1.

Общие затраты на изготовление машины Q и складываются из постоянных затрат Q п, не зависящих от специальных требований надежности, и переменной составляющей затрат Q н, обусловленных требованиями надежности, т.е.

Q и = Q п + Q н.

При более высоких требованиях к безотказности работы изделия необходимо повышать затраты на его изготовление Q и, но зато при эксплуатации значение затрат Q э снижается. Если рассматривать сумму затрат (Q и + Q э) как функцию вероятности P (t) безотказной работы в течение периода рациональной эксплуатации t = Т э, то минимум этой функции определит экономически оптимальный уровень безотказности изделия.

На рис. 11 представлены графики – Q и = F 1[ P (t)], Q э = F 2[ P (t)] и (Q и + Q э) = F 3[ P (t)]. Оптимальный уровень надежности соответствует min (Q и + Q э) при P(t) = 0,75. При большем влиянии безотказности оптимальное значение P (t) будет сдвигаться в сторону более высоких значений.

Следовательно, во многих случаях с экономической точки зрения выгодно обеспечивать более высокую надежность изделия даже тогда, когда к нему не предъявляются высокие требования безотказности по условиям эксплуатации.

Рис. 11. Зависимость затрат от надежности

Вопросы для текущего контроля и зачета

1. Основные термины и определения теории надежности: безотказность, ресурс, срок службы, долговечность, предельное состояние, исправность, сохраняемость.

2. Классификация критериев оценки событий по видам состояний объектов.

3. Показатели безотказности и долговечности изделия (машины).

4. Классификация машин на основании оценки последствий, которые несет отказ. Классификация машин по долговечности.

5. Основные причины потери машиной своей работоспособности. Процессы, приводящие к изменениям начальных свойств машины, и их характеристика.

6. Классификация отказов: по временному проявлению (постепенные, внезапные и сложные отказы); функциональные и параметрические отказы; допустимые и недопустимые отказы.

7. Допустимая вероятность безотказной работы. Классы надежности изделий и их характеристика по вероятности безотказной работы, категории последствий и уровню опасности.

8. Структура систем с позиций надежности. Структурное резервирование, схемы резервирования, виды систем с резервированием.

9. Технологическое обеспечение надежности.

10. Отказы изделий, связанные с технологией, и их причины. Надежность технологических процессов.

Лекция 4

2020-04-12

2020-04-12 213

213