Возможные неисправности доильного оборудования и способы их устранения.

Тема: Возможные неисправности доильных установок и агрегатов, причины их возникновения и способы устранения

Цель работы: изучить возможные неисправности доильных установок и агрегатов, причины их возникновения и способы устранения

Оборудование: плакаты, макеты оборудования, методичка, интернет (просмотреть видео Промывка Доильного Оборудования перед дойкой. КФХ Овсянникова)

Время:4 часа

1. Изучить возможные неисправности доильных агрегатов для доения в переносные ведра АД -100, ДАС -2Б.

2. Изучить возможные неисправности стационарных доильных установок с молокопроводом АДМ -8.

3. Изучить возможные неисправности доильных установок для доения в залах УДЕ -8, УДТ -6, «Карусель».

4. Изучить возможные неисправности вакуумных установок РВН – 40/350 и УВУ 60/45.

5. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Начертить принципиальную схему вакуумной установки УВУ 60/45.

2. Перечислить основные регулировки вакуумной установки.

3. Перечислить возможные неисправности доильных аппаратов, причины и способы их устранения в виде таблицы.

4. Неисправности молокопровода, их устранение.

6. Перечислить основные неисправности доильных установок АДМ -8, УДТ -6 «Тандем», УДЕ-8 «Елочка», УДС -3.

5. Охрана труда при ремонте вакуумной установки.

Методический материал к практическому занятию.

Какие неполадки чаще всего возникают при использовании доильных аппаратов.

Несмотря на то, что все этапы подготовки устройства к эксплуатации были сделаны по инструкции, часто появляются незначительные сбои, которые мешают эффективному проведению доения животных. И сейчас мы изучим проблемы, которые наиболее часто встречаются и способы их устранения.

1. Вакуумметрическое давление в механизме ниже положенного (46 кПа). Причиной такого сбоя может быть:

· Засорение клапана спуска. В этом случае промываем его теплой водой.

· Повреждение сосковых резин, резиновых шлангов. Чтобы исправить заменяем испорченные детали

· Подсос воздуха. Для настройки проверяем все соединения и устраняем подсосы.

2.Доильный аппарат медленно выдаивает. В этом случае, скорее всего, забилась канавка в торце коллектора (нижнем). Для решения неисправности чистим коллектор.

3. Снижение продуктивности вакуумного насоса. Вероятно, в насос попало молоко. В этом варианте лучше обратится к производителю.

4. Не работает пульсатор, происходят перебои в его работе. Виной является загрязнение пульсатора. Чтобы устранить, необходимо разобрать пульсатор и промыть все его детали.

5.Подсос воздуха в местах присоединения прозрачных шлангов. Это происходит, потому что концы шлангов деформировались или затвердели. Для налаживания надо обрезать участок, который отвердел, прогреть оставшуюся часть и установить обратно.

Чтобы избежать большинства проблем, которые возникаю с аппаратами для доения, необходимо строго следовать инструкции, что прилагается к оборудованию, постоянно и систематически проводить техобслуживание, а также тщательно мыть.

Ремонт доильных установок

Перед ремонтом оборудование промывают и дезинфицируют. Для этого в систему молокопровода включают агрегат ОМ-1360М для циркуляционной промывки с напором моющего раствора до 0,3 МПа. Моющие растворы приготовляют из растворов специальных синтетических порошков марок:

§ А — для жесткой воды

§ Б — для воды средней и малой жесткости

§ В — при мягкой воде (низкой жесткости)

Продолжительность промывки — 5-10 мин.

Для дезинфекции используют препараты: осветленный 0,2%-ный раствор хлорной извести; 0,1—0,2%-ный раствор хлорамина, 0,1-0,2%-ный раствор гипохлорида кальция. Время дезинфекции и последующей промывки теплой водой — по 3 мин. В последнее время для промывки применяют 5%-ные растворы моюще-дезинфицирующих средств «Детергент», «Дезмол» и «Триас-1» при температуре 45-60 «С. После удаления раствора систему промывают теплой водой в течение 8-10 мин.

Основные неисправности доильных установок возникают у вакуумных насосов, в вакуум-проводе, молокопроводе и в доильных аппаратах.

Для определения герметичности системы доильных установок и качества работы вакуумных насосов применяют индикатор КИ- 4840 или прибор КИ-1413, который включают в систему вместо вакуум-регулятора. Если при проверке воздух в системе плохо откачивается, то прибор подключают к насосу и проверяют его работу. Величина вакуума в вакуум-проводе коровника должна быть 52 кПа, в машинном отделении — 61 кПа.

При необходимости резьбовые соединения труб вакуумной магистрали разбирают, наматывают на резьбу новое уплотнение из льняной пряди, пропитанной суриком или белилами, и соединяют. Трещины или раковины на трубах и на корпусе вакуум-баллона заваривают, а затем испытывают баллон на герметичность водой под давлением 0,2 МПа. Вмятины и неровности буртика горловины вакуум-баллона выправляют и зачищают наждачной бумагой. Крышка должна плотно присасываться к горловине дна без пропуска воздуха при разряжении 26 кПа. Резиновую прокладку, пропускающую воздух, заменяют. Износ пробки и гнезда корпуса доильного крана, нарушающего работу доильного аппарата, устраняют притиркой пастой ГОИ и проверяют, погружая кран в ванну с водой под давлением воздуха 0,17 МПа.

После сборки вакуумную магистраль испытывают на герметичность опрессовкой водой (0,15 МПа) 2-3 мин.

Резиновые детали доильного аппарата, имеющие трещины, надрывы или потерявшие упругость, заменяют новыми. Изно-шенные клапан и регулировочный винт пульсатора заменяют новыми, изготовленными из нержавеющей стали. Молочный кран, обратный клапан, клапан пульсатора, сопрягаемые поверхности крышки и корпуса коллектора, пробку крышки доильного ведра притирают. Трещины на корпусе доильного ведра и на стакане заваривают аргонно-дуговой сваркой.

При сборке пробку крана крышки доильного ведра смазывают смазкой, в состав которой входит 60-80% технического вазелина и 40-20% нефтяного парафина.

Сосковая резина под действием нагрузок теряет свои упругие свойства. Кроме того, она впитывает молочный жир, разбухает, становится жесткой. Резина вытягивается и деформируется, поэтому ее меняют еженедельно, кипятят в 3-5%-ном растворе каустической соды, промывают в горячей воде и укладывают «на отдых» на 3-4 недели. Натяжение резины проверяют на специальных приборах КИ-9070 или 8-27-17. При усилии 60 Н длина резины должна быть 155±2 мм, при большей длине ее обрезают. Для одного доильного аппарата резину по упругости подбирают одинаковой, разница в длине допускается не более 5 мм.

Вмятины на корпусе фил игра, деформацию корпуса и поддона охладителя, вмятины на алюминиевых трубах устраняют ударами молотка, применяя оправки. Неровности и вмятины на плоских деталях охладителя, прилегающих к резиновым прокладкам, устраняют проточкой на токарном станке. Водяную полость отремонтированного охладителя испытывают на герметичность под давлением 0,3 МПа в течение 2-3 мин.

Молочную линию после ремонта проверяют на герметичность при вакууме 56,5 кПа, который не должен снижаться в течение 5 мин более чем на 14,6 кПа.

Вакуумные насосы

При износе ротора, корпуса, лопаток снижается качество работы насоса из-за увеличения зазоров: осевого — между ротором и крышками, радиального — между лопатками ротора и корпусом и зазором между лопатками и пазами ротора. Увеличение осевого зазора вызывает также расход смазки. Если эффективность работы насоса снижается более чем на 25%, его следует ремонтировать.

Насосы РВН-40/350 и ФЦ-40/130 разбирают и собирают на стенде 8731. Для выпрессовки подшипников из крышек используют упор и комплект оправок. При разборке вакуумных насосов УВБ 02.000 на поворотный стол стенда устанавливают специальную площадку.

Осевой зазор между крышками насоса и ротором допускается не более 0,45 мм. При износе более 0,2 мм внутренние поверхности крышек шлифуют. Торцы ротора, изношенные более чем на 0,2 мм, шлифуют на один из четырех ремонтных размеров (через 0,5 мм). Биение ротора более 0,04 мм устраняют правкой. При зазоре между пазом и лопаткой более 0,1 мм пазы фрезеруют до одного из трех ремонтных размеров (через 0,1 мм). Отклонение от параллельности паза относительно оси ротора допускается не более 0,08 мм на длине ротора.

Лопатки выбраковывают при износе более чем на 0,2 мм по длине и 0;1 мм по толщине, наличии повреждений вследствие заклинивания ротора.

Наибольший износ корпуса насоса наблюдается в зонах, прилегающих к всасывающему и выхлопному окнам. При износе более 0,25 мм внутреннюю поверхность растачивают и хонингуют на один из шести ремонтных размеров (через 0,5 мм).

Длина текстолитовых лопаток должна соответствовать длине ротора. Поэтому новые лопатки укладывают в пазы ротора и подгоняют под необходимый размер по длине одновременно с обработкой торцовых поверхностей ротора или фрезеруют отдельно. При обработке торцов лопаток надо строго соблюдать перпендикулярность их сторон. Несоблюдение перпендикулярности может привести к перекосу и заеданию лопаток в пазах ротора или защемлению их между боковыми крышками.

В вакуум-регуляторе изнашиваются соединения гнездо корпуса — тарелка клапана. При малых износах герметичность клапана восстанавливают притиркой, при больших — гнездо клапана подторцовывают до получения острых кромок, а клапан заменяют.

После сборки производят обкатку и испытание насоса на стенде КИ-9116 или 8719, проверяют подачу насоса при остаточном давлении 48±2 кПа и предельное остаточное давление.

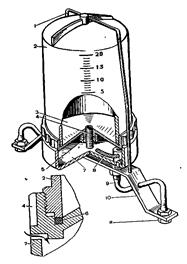

Ратационный вакуумный насос РВН-40/350 в сборе:

1 — вентилятор с полумуфтой; 2 — вакуумный насос; 3 — дисковый маслоуловитель; 4 — кожух; 5 — вакуум-регулятор; 6 — масляный баллон.

Схема унифицированной вакуумной установки УВУ -60/45

Масленка УВУ -60/45

Молочные насосы

В процессе эксплуатации нарушается герметичность насосов вследствие износа уплотнительных колец и манжет, появляются вмятины и коробления крышки, трещины и обломы диффузора, патрубка, клапана, изнашиваются рабочие поверхности корпуса, крыльчатки, наконечника.

После наружной очистки насос разбирают на стенде 8794, детали моют в моечной машине ОМ-8811, используя моющее средство А, Б или В (концентрация раствора 5-10 г/л, температура 80-90 °С).

При трещинах и обломах любого характера, износе рабочих поверхностей или повреждений резьбы крыльчатку и корпус насоса бракуют.

Трещины в сварных соединениях крышки заваривают, вмятины устраняют правкой, предварительно нагревая дефектное место газовой горелкой.

Наконечник бракуют при износах посадочных поверхностей более допустимых под крыльчатку и вал электродвигателя. Патрубок, диффузор, клапан, кольцо графитовое и другие неметаллические детали бракуют при трещинах и обломах любого характера.

Собранный насос обкатывают и испытывают на стенде 8803. Во время обкатки проверяют уплотнения и напор в рабочей полости.

Ремонт холодильных установок

В холодильных установках при текущем ремонте устраняют утечки через неплотности хладона и масла, ремонтируют или заменяют детали вентилятора, очищают фильтр, промывают компрессор и испаритель, регулируют приборы автоматики, устраняют неисправности компрессора.

Утечку хладона обнаруживают галоидными, спиртовыми, пропановыми и бензиновыми лампами. Лампы состоят из баллона и головок-горелок. Утечку фреона определяют, проверяя зажженной горелкой лампы возможные места утечек. При небольшой утечке фреона пламя горелки окрашивается в зеленый цвет, при большой — в синий или голубой. Во время ремонта фреон удаляют из системы, устраняют дефекты, заправляют и снова проверяют систему.

При текущем ремонте компрессоры разбирают только в объеме, обеспечивающем устранение неисправностей. Определение технического состояния компрессора, а также обкатку после замены движущихся частей при текущем ремонте проводят на стенде 8765. Сначала проводят холодную обкатку (без клапанов), а затем под нагрузкой. Предохранительный клапан регулируют на давление 0,4 МПа. В конце обкатки проверяют наличие вакуума всасывания и производительность по мановакуумметру и манометру. Вакуум на входе должен быть не менее 58 кПа, а давление на выходе не менее 0,3 МПа.

2020-04-12

2020-04-12 2226

2226