8.2.1 Особенности структуры и свойств керамики

Под керамикой понимаются поликристаллические материалы, получаемые спеканием неметаллических порошков природного или искусственного происхождения - оксидов металлов и неметаллических элементов (бериллия, магния, алюминия, кремния, титана, циркония), а так же нитридов, карбидов, боридов и др.

Керамические материалы выгодно отличаются от металлических и полимерных следующими свойствами: многофункциональностью, доступностью сырья, низкой энергоемкостью производства, возможностью создания экологически безопасных технологий получения, высокой коррозионной стойкостью и устойчивостью к радиационному воздействию, биологической совместимостью, возможностью регулирования свойств материала в широких пределах за счет изменения структуры, низкой плотностью и высокой огнеупорностью.

Керамика характеризуется высокой степенью чистоты состава, высокой плотностью, малой пористостью, стойкостью к агрессивному воздействию, термомеханическими и диэлектрическими свойства и т. п.

Керамические изделия из чистых высокоогнеупорных оксидов находят применение в условиях высоких (свыше 1800 °С) температур и при контакте с различными веществами: расплавленными и нагретыми металлами, расплавами, газами и др. В электропечах изделия из оксидов применяются в виде тиглей для плавки металлов, элементов футеровка и тепловой изоляции высокотемпературных печей, для оболочек термопар и др.

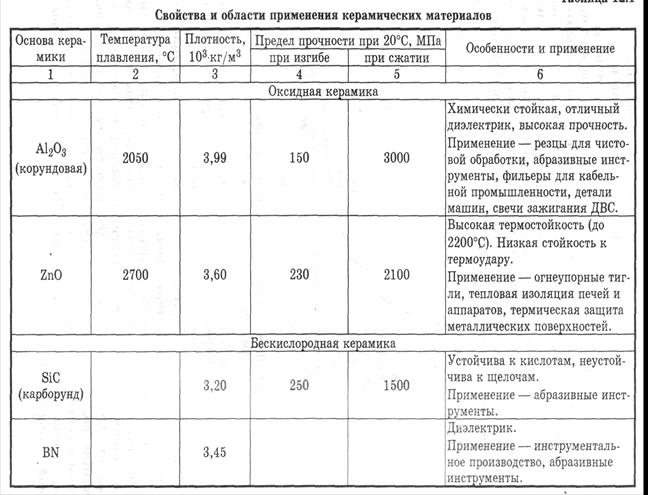

Области применения керамики расширяются как в машиностроении, энергетике, так и в медицине и химической промышленности. Эти материалы применяются для изготовления инструментов, деталей двигателей внутреннего сгорания, фильтров, мембран с различной пропускной способностью, элементов искусственных органов, износостойких покрытий, нагревательных элементов, элементов источников питания, огнеупорных изделий и др. (табл 9.2 1).

По структуре она может быть аморфная, кристаллическая или представлять собой композиционный материал с различными армирующими элементами, например, волокнами.

В сухом воздухе все оксиды устойчивы до температуры плавления, в других средах и в вакууме их устойчивость заметно снижается. По степени устойчивости к воздействию расплавов металлов огнеупорные оксиды располагаются в ряду: Th02>CaO>BeO>Zr02> >Al203>MgO>Si02.

Конструкционные керамические материалы изготавливаются на основе как кислородной, так и бескислородной керамики. Наибольшее применение получили оксиды алюминия, циркония, магния, карбиды и нитриды кремния, титана, бора, дисилицид молибдена, фарфор.

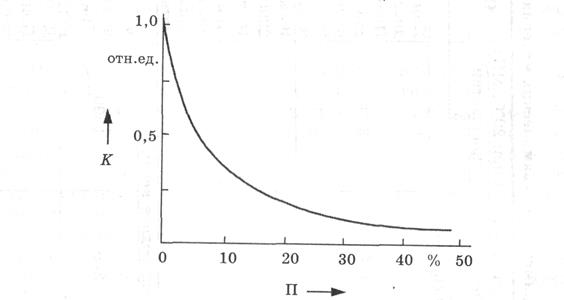

Эти материалы представляют собой многофазные системы, в которых присутствуют кристаллическая, аморфная и газовая фазы. Кристаллическая фаза, составляющая основу конструкционной керамики, представляет собой твердые растворы или определенные химические соединения. Аморфная фаза находится по границам кристаллической и может составлять до 40%. Газовая фаза образуется при обжиге керамики и для конструкционной керамики в основном нежелательна. В зависимости от формы пор и количества газовой фазы, керамику подразделяют на плотную, без открытых пор и пористую. Наличие пор обусловливает снижение прочности керамики (рис.8.1).

Рис. 8.2.1 Влияние пористости на прочность керамики (в относительных единицах)

Существенное влияние на механическую прочность керамики оказывает температура. Например, для оксидной керамики характерна незначительная потеря прочности (до 15%) при температурах до 800°С, а затем более резкое ее падение, при температурах выше 1200СС потеря прочности составляет более 50%.

Одним из основных недостатков керамики является ее хрупкость, так как для распространения трещины в керамическом материале расходуется энергии в тысячу раз меньше, чем в металлах. Снижения хрупкости добиваются путем армирования керамики волокнами из хрома, никеля, ниобия, вольфрама, введением в состав диоксида циркония. Применяются также методы поверхностного упрочнения керамических материалов путем лазерной аморфизации поверхности.

Другие недостатки керамики - чувствительность к термоударам (особенно переохлаждению), низкое временное сопротивление, сложность механической обработки.

Для футеровки печей применяют огнеупорные материалы, которые способны, не расплавляясь, противостоять действию высоких температур. Материалы для футеровки или для каких-либо конструктивных узлов электропечей имеют некоторые особенности в сравнении с материалами для пламенных печей. В электрических печах нет воздействия на материалы со стороны компонентов топлива, а также исключено эрозионное воздействие факела пламени или дымовых газов. Но вместе с тем материалы в электропечах должны быть устойчивы по отношению к специализированным средам (жидким или газообразным). Материалы футеровки сами не должны взаимодействовать с материалами электронагревательных элементов и оказывать вредного воздействия на среду внутри печной камеры или на обрабатываемые в печи материалы. Не менее важное значение имеют электроизоляционные качества используемых материалов и футеровки печи в целом.

Основными причинами разрушения изделий являются их деформация и дополнительная усадка, растворение в шлаке или расплаве, разъедание газами, растрескивание, истирание и др. Характер воздействия и механизм разрушения огнеупорных изделий под влиянием различных факторов определяется составом и структурой материала.

8.2.2. Виды и классификация керамических и

огнеупорных материалов

По составу керамику подразделяют на кислородную состоящую, из оксидов металлов и неметаллических элементов (бериллия, магния, алюминия, кремния, титана, циркония) и бескислородную — нитридную, карбидную, боридную и др.,

а по функциональному назначению на конструкционные, электрические, оптические, магнитные, биологические, бытовые (для изготовления различной посуды, художественных изделий и т.д.), огнеупорные.

Огнеупорные материалы по химико-минеральному составу классифицируются на 15 типов: кремнеземистые, алюмосиликатные, глиноземистые, глиноземоизвестковые, магнезиальные, магнезиально-известковые, известковые, магнезиально-шпинелидные, магнезиально-силикатные, хромистые, цирконистые, оксидные, углеродистые, - карбидкремниевые, бескислородные. Каждый тип огнеупоров подразделяется на группы с определенным химическим составом и свойствами. Внутри группы конкретные изделия имеют марки, первые буквы которых отражают, как правило, наименование группы.

По огнеупорности огнеупорные материалы подразделяются на три группы: средней огнеупорности — от 1580 до 1770, высокой—свыше 1770 до 2000, высшей—свыше 2000°С.

В зависимости от пористости формованные огнеупоры подразделяются на плотные (пористостью менее 45 %) и легковесные (от 45 % и выше). Огнеупорные материалы подразделяются: на огнеупорные изделия (формованные огнеупоры), имеющие определенную геометрическую форму и размеры; огнеупоры неформованные, выпускаемые без определенных форм и размеров: готовые к применению; употребляемые после смешивания с другими готовыми компонентами, в том числе с затворителями; применяемые после дополнительной технологической обработки (полуфабрикаты).

По форме и размерам огнеупорные изделия (с учетом их массы и размеров) подразделяются: на прямые; клиновые; фасонные простой, сложной и особо сложной конфигурации; рулонные и листовые; мелкоштучные разного назначения массой преимущественно менее 1 кг; блочные массой свыше 40 до 1000 кг; крупноблочные массой свыше 1000 кг.

Неформованные огнеупоры в зависимости от назначения подразделяются: на бетонные массы и смеси, в том числе содержащие органическую связку; материалы для покрытий, в том числе для обмазок и мастик; мертели; заправочные порошки; волокнистые теплоизоляционные материалы; заполнители; цементы; порошки различного назначения; порошковые и кусковые полуфабрикаты.

8. 2.3. Области применения керамических материалов

1. Оксид алюминия и материалы на его основе

Кристаллическую а-модификацию оксида алюминия (а-А12Оз) называют корундом и применяют в виде материалов, имеющих следующие товарные названия: спеченный корунд, спеченный глинозем, электрокорунд, алунд, корракс, корунд, монокорунд, синтеркорунд, спфир и др. Название продукта зависит от способа его получения (обработки, приводящей к превращению оксида алюминия в а-А1203) или от вида продукции (порошок, керамика, кирпич и т. п.).

В зависимости от способа получения и назначения технический корунд может содержать 95,0—99,8 % А1203. Корунд химически стоек до высоких температур к воздействию кислых и основных шлаков, металлов, стекол, окислительных и восстановительных реагентов. Истинная плотность поликристаллического материала 3950—4010 кг/м3 (плотность монокристалла 3992—3960 кг/м3),

плотность расплава 2970 кг/м3. У материала с плотностью 3750—3850 кг/м3 предел прочности при сжатии достигает 1000—1500 МПа, при изгибе 200—300 МПа. Температура плавления корунда – 2050 оС,

Алюмооксидная керамика широко используется в электронике для изготовления подложек интегральных схем, а также для подложек корпусов больших интегральных схем (чипов). Из нее изготавливают резцы для чистовой обработки, абразивные инструменты, фильеры для кабельной промышленности, свечи зажигания ДВС, детали машин тигли для плавки металлов, футеровку цементационных печей.

Корундовые огнеупоры относятся к глиноземистым материалам, содержат более 90 % Al03 и малое количество нежелательных примесей (оксидов кремния, железа, щелочей), их огнеупорность превышает 1950 СС. Они химически нейтральны и устойчивы к воздействию практически всех металлов (в нагретом или расплавленном состоянии), шлаков, большинства газов, восстановительных реагентов и вакуума. Корундовые изделия механически очень прочны, их термостойкость зависит от структуры и способа изготовления.

Из корунда изготовляют как огнеупорные изделия (кирпич, различные фасонные огнеупоры) зернистого строения и достаточно термостойкие, так и спекшуюся плотную керамику более мелких и сложных фасонов. Добавка к корунду некоторых оксидов позволяет изменять свойства изделий. Плотные корундовые изделия применяются для кладки рабочего (незащищенного) слоя в электропечах различного назначения, с любыми, в том числе тяжелыми, условиями эксплуатации: в высокотемпературных, вакуумных, водородных, с углеродсодержащей атмосферой, плавильных, нагревательных электропечах, для химико-термической обработки, и др. Температура применения некоторых корундовых изделий близка к их огнеупорности. Выпускаются также легковесные высоко пористые корундовые огнеупоры в виде нормального прямого и клинового кирпича и некоторых фасонных изделий (блоков), их температура применения в любых атмосферах не превышает 1500 °С, так как выше этой температуры изделия имеют значительную усадку.

До температуры 1800 °С корунд (плотные изделия) стоек к действию восстановителей (углерода, оксида углерода, углеводородов, водорода), воды и водяного пара, любых газов (кроме фтористого водорода), не взаимодействует с сильно нагретыми Мо, W, Ni, в том числе в восстановительных средах. Корундовые изделия стойки к воздействию стекол, шлаков. В тиглях из корунда можно плавить алюминий и его соединения с другими металлами, щелочные и щелочноземельные металлы.

Широкое применение нашли алюмосиликатные огнеупоры (шамотные, муллитокремнеземистые, муллитовые, муллитокорундовые) содержащие более 45 % Аl2Оэ Их объединяют общим названием - высокоглиноземистые.

Алюмосиликатные огнеупоры имеют наибольшее применение в электропечах различного назначения.

Шамотные огнеупоры изготовляются из огнеупорных глин или каолинов с отощением (добавкой) их шамотом (обожженной глиной) или непластичной неразмокающей в воде глинистой породой. Содержание А1203 в шамотных изделиях —от 28 до 45 %, огнеупорность их составляет 1600—1750 °С. Шамотные изделия могут служить в условиях воздействия кислых и основных шлаков, расплавов солей; в зависимости от способа изготовления они достаточно термостойки. Изделия применяются для кладки электропечей различного назначения (плавильных, нагревательных, для термообработки), работающих, главным образом, в условиях воздушной (слабоокислительной) атмосферы. Шамотные огнеупоры выпускаются различных форм (фасонов) и марок, -плотные и легковесные.

Шамотные легковесные изделия используются для кладки рабочего (незащищенного) или внутреннего (защищенного) слоя футеровки электропечей различного назначения. Легковесные изделия изготовляются в виде прямых или фасонных кирпичей (только простой формы). Легковесные изделия не должны подвергаться воздействию расплавленных шлаков, металлов, стекла, золы, истирающим усилиям и механическим ударам. Они могут применяться в качестве промежуточной теплоизоляции в плавильных или высокотемпературных электропечах. Огнеупоры ШЛ-0,4 и ШТЛ-0,6 могут применяться в контролируемых углеродсодержащих атмосферах до П00сС; огнеупоры ШЛ-1Д ШЛ-1,0, ШЛ-0,9 допускается применять в вакууме до 1000 °С. Физико-химические показатели легковесных шамотных огнеупоров регламентированы ГОСТ 5040-78.

Муллитокремнеземистые и муллитовые огнеупоры содержат 45—72% Al2Оэ, имеют огнеупорность не ниже 1700СС и в качестве основной составляющей кристаллической фазы содержат муллит 3Al203х2SiО2. Связка между зернами муллита — стекло с различным содержанием кремнезема. Материалы достаточно стойки к воздействию металлов, шлаков, расплавов и газов, достаточно термостойки, содержат сравнительно небольшое количество вредных примесей. Их применяют в огнеупорном незащищенном слое футеровки электропечей различного назначения. Выпускаются в виде плотных изделий различной конфигурации и в виде легковесных прямых и малосложных фасонных изделий. Легковесные материалы не должны подвергаться воздействию расплавов металлов, шлаков и стекол, истирающим усилиям и механическим ударам. Плотные материалы с содержанием А1203 более 60 % могут применяться в вакууме, углеродсодержащей атмосфере и неосушенном водороде.

Муллитокорундовые огнеупоры содержат от 72 до 90% А1203 и незначительное количество примесей; их огнеупорность выше 1800 СС; в качестве основных слагающих кристаллических фаз они содержат муллит и корунд; связка между ними — малокремнеземистое стекло, свободный кремнезем отсутствует. Материалы обладают большой механической прочностью, малой пористостью и газопроницаемостью, удовлетворительной термостойкостью. Они могут применяться в качестве огнеупорного рабочего слоя в электропечах различного назначения, в том числе в непосредственном контакте с расплавами металлов, солей, шлаков и стекол с газами и нагретыми металлами, в вакууме, углеродсодержащеий атмосфере и неосушенном водороде. Выпускаются в виде плотных изделий различной формы и конфигурации.

2. Кремнеземистые материалы

Диоксид кремния Si02 (кремнезем) восстанавливается водородом, углеродом и оксидом углерода до летучего монооксида кремния SiO и металлического Si. В огнеупорах с содержанием от 8 до 95 % Si02 он восстанавливается в 100%-ном водороде и диссоциированном аммиаке (75% водорода) в интервале температур 1150—1500 °С. В присутствии паров воды скорость восстановления замедляется. Наиболее активное восстановление имеет место при 1260°С. Активно кремнезем восстанавливается в огнеупорах с содержанием свыше 52 % свободного Si02, причем с увеличением содержания водорода в атмосфере скорость восстановления растет. Алюмосиликатные материалы, содержащие менее 52 % Si02, в 100.%-ном водороде восстанавливаются медленнее, чем в атмосфере, содержащей 50 % водорода.

К кремнеземистым материалам относятся динасовые огнеупоры. Они содержат не менее 93 % Si02 и имеют резко выраженный кислый характер, устойчивы к воздействию кислых шлаков, реагентов и стекол, их огнеупорность не ниже 1680 °С. Главные области применения динасовых огнеупоров: коксовые и стекловаренные печи, своды электросталеплавильных и других электропечей; они могут также применяться в электрических нагревательных печах непрерывного действия, где температуры выше допустимых для применения шамотных изделий. Динасовые изделия отличаются высокой (1600— 1650 °С) температурой начала деформации (поэтому их можно применять в сводах печей), дополнительным ростом в работе и несколько повышенной по сравнению с шамотными изделиями теплопроводностью. При колебаниях температуры в области ниже 700—800 °С динасовые изделия термически неустойчивы из-за модификационных превращений кремнезема. Легковесный динас применяется для кладки сводов с большими пролетами и при температуре печи до 1450 °С, в том числе для периодических печей. Ниже 1450 °С легковесный динас не взаимодействует с кладкой, выполненной из шамотного (легковесного), полукислого, каолинового, высокоглиноземистого, хромитопе-риклазового и периклазового материалов.

Динасовые огнеупоры, содержащие свободный кремнезем, не рекомендуется применять в водородных атмосферах при температурах выше 1000 °С. Восстановлению водородом подвергаются также материалы, содержащие связанный кремнезем в соединениях: 3Al203-2Si02; 2CaO-Si02; 2MgO-Si02; CaO-MgO-Si02 и др. Восстановленный SiO (газообразный) в более холодных участках печи вновь окисляется до Si02 (кристобалит), образуя белый налет — «кварцевый снег».

3. Магнезиальные и магнезиально-шпинелидные огнеупоры

Магнезиальные огнеупоры содержат в своем составе ие менее 85 % оксида магния MgO (периклаза), обладающего значительной устойчивостью к воздействию металлов, оксидов железа и основных металлургических шлаков. Магнезиальные изделия отличаются высокой огнеупорностью (свыше 2000 °С), что обусловило их широкое применение в качестве футеровки в ряде тепловых агрегатов различных отраслей промышленности, в том числе для различных плавильных электропечей. Изделия изготовляются из обожженного магнезитового порошка с содержанием MgO не менее 88 % только плотными, в виде прямых и клиновых изделий различной формы и массы.

Магнезиальные изделия имеют малую термостойкость, т. е. разрушаются при резких температурных перепадах. Для повышения термостойкости в их состав добавляют некоторое количество А1203, еще более термостойкие изделия получаются при добавке хромита Сг20з.

К магнезиально-шпинелидным огнеупорам относятся изделия из MgO с добавкой оксида алюминия (оксида хрома), в которых образуется шпинельная (шпинелидная) связка, повышающая термостойкость изделий. Это периклазохромитовые, хромитопериклазовые, хромитовые, периклазошпинелидные, периклазошпинельные, шпинельные огнеупоры.

Как и магнезиальные, изделия этих групп применяются для кладки электрических сталеплавильных и других печей. Изделия обладают высокой шлакоустойчивостью и хорошей термостойкостью и используются в наиболее ответственных местах кладки, в том числе в сводах сталеплавильных, медеплавильных, нагревательных и других печей. Особо высокой стойкостью в службе отличаются плотные периклазохромитовые изделия с пористостью 16.% и ниже. Материалы этой группы не используются в электропечах с контролируемыми атмосферами. Выпускаются только плотные изделия несложных фасонов.

Периклазохромитовые изделия имеют огнеупорность 2000°С, температуру применения на воздухе до 1500°С (ГОСТ 10888-76).

Хромитопериклазовые огнеупоры имеют огнеупорность 2000 °С (ГОСТ 5381-72).

В окислительной среде MgO испаряется без разложения, в восстановительной среде MgO разлагается с образованием свободного Mg. В восстановительной среде MgO может использоваться до 1800 СС, в вакууме — до 1600 °С. С сухим водородом MgO не взаимодействует до 2500 °С, с хлором при 200 °С образует MgCl2. MgO является основным оксидом. Обожженный MgO при высоких температурах стоек к действию органических кислот, кислых газов, влаги и нейтральных солей. MgO не взаимодействует с углеродом ниже температуры 1800 °С, но интенсивно взаимодействует с ним и карбидами металлов при 2000СС. MgO легко взаимодействует со всеми кислотными оксидами, а также с Сг и Мп.

В тиглях из MgO не происходит восстановления при плавке Fe, Zn, Sn, Си и А1 при атмосферном давлении. MgO не взаимодействует с расплавами хлористых и фтористых солей.

4. Карбид кремния

Карбид кремния SiC (карборунд) до температуры 2093 °С имеет кубическую форму кристаллической решетки,| выше 2093—2399 °С она переходит в гексагональную a-SiC, которая при 2400—2700°С разлагается (диссоциирует), не расплавляясь, на Si и С. Карбид кремния имеет следующие показатели:

Температура плавления, °С. 2820

Плотность, кг/м3................................................................................... 3200

Температурный коэффициент линейного расширения при

24—2400 °С, - - - ... . 5,88

Предел прочности при разрыве, МПа . 35—42

Предел прочности при сжатии, МПа.... . 576

Предел прочности при изгибе при 1370 °С, МПа .. 490

Твердость по Моосу . . .. 9,0—9,5

Термостойкость....................................... Высокая

Модуль упругости при 20 СС, 105 МПа............................... 4,8

Теплопроводность при 20—500°С, Вт/(м-К). 42,0

Удельное электрическое сопротивление, Ом-м.... 1,0-2,0

Выпускаются два вида технического карбида кремния — черный и зеленый; черный содержит больше примесей и уступает зеленому по абразивным свойствам, по огнеупорным свойствам различия между ними не установлено. Технический карбид кремния содержит 97,5 – 98,0 % SiC и примеси - Si, А1, Fe, SiO2.

Из карбида кремния изготовляют огнеупоры и нагревательные элементы. Карбид кремния может применяться в инертной среде до 2205 СС, в окислительной— до 1650 °С. Он разлагается в азоте при температуре выше 1200 °С полностью, легко взаимодействует с фтором, расплавленными Mo, Fe, Co, Ni, Pb. Карборунд стоек в водороде до 2200 °С, в пламени HF — до 2200 СС, с хлором взаимодействует при температуре выше 600 СС, в среде оксида углерода разрушается при температуре выше 1300 °С. При высоких температурах SiC реагирует со многими оксидами и расплавами металлов.

Карбидкремниевые нагреватели имеют сокращенное обозначение КЭН. Они широко применяются в высокотемпературных электропечах сопротивления. По сравнению с нагревателями из сплавов сопротивления КЭН обладают рядом отличительных свойств: более высокой температурой применения (до 1450—1600°С на поверхности нагревателей), более высоким удельным электрическим сопротивлением, возможностью замены вышедших из строя нагревателей без длительной остановки печи.

К основным недостаткам КЭН относятся: низкая механическая прочность, увеличение сопротивления нагревателей в процессе эксплуатации за счет окисления (старение нагревателей), нестабильность значений скорости старения и срока службы. Старение КЭН вызывает дополнительные неудобства при их эксплуатации: силовое оборудование печей (трансформаторы, тиристорные регуляторы) должно обеспечивать возможность повышения напряжения; вышедшие из строя КЭН должны заменяться на нагреватели с более высоким значением сопротивления по сравнению с маркировочным сопротивлением нагревателей, установленных в печи. Изготавливают КЭН следующих типов:

КЭН А — трубчатые с утолщенными выводами;

КЭН Б—-сплошные с выводами, пропитанными сплавом металлов;

КЭН БС — сплошные с приставными выводами, пропитанными сплавом металлов;

КЭН ВП — трубчатые с выводами, пропитанными легированным кремнием;

КЭН С — трубчатые со спиральной прорезью;

КЭН БМ — сплошные с выводами, пропитанными сплавом металлов и с приваренными металлическими токоподводами;

КЭН В — трубчатые с выводами, заполненными смесью металлических порошков.

В условное обозначение (маркировку) КЭН входит тип электронагревателя, диаметр и длина активной части, длина вывода в мм. Примеры маркировки: КЭН А 8/180/150 — карбидкремниевый электронагреватель трубчатый с утолщенными выводами, диаметром рабочей -части 8, длиной рабочей части 180 и длиной каждого из. выводов 150 мм; КЭН БС 25/400/70-|-340—карбидокремниевый электронагреватель сплошной с приставными выводами, диаметром рабочей части 25, длиной рабочей части 400, длиной каждого из выводов рабочей части 70 и длиной каждого из приставных выводов 340 мм.

Каждый КЭН маркируют по электрическому сопротивлению при температуре 1000СС на рабочей поверхности. Значение маркировочного сопротивления с точностью до 0,01 Ом наносят огнеупорной краской на одном из выводов, а для нагревателей типа КЭН БС — на одном из концов рабочей части нагревателя. По сопротивлению все нагреватели каждого типа подразделяются на две группы: низкоомные Н и высокоомные В.

5. Дисилицид молибдена и нагреватели на его основе

Дисилицид молибдена MoSi2 содержит 63 %. Мо; 36,7% Si; 0,8.% С; 0,2% Fe, имеет плотность 6300 кг/м3, температуру плавления (2030±50)°С, температурный коэффициент линейного расширения 5,1х10-6, удельное электрическое сопротивление при 20 СС — 0,22-10~в Ом-м, при 1600°С — 0,75-10-fi Ом-м, предел прочности при сжатии при 1530 °С —280 МПа, при изгибе (100 ч, 1100°С) —60 МПа, при растяжении при 1320 °С — 287 МПа. Теплопроводность MoSi2 падает с 51 Вт/(м-К) при 20°С до 11 Вт/(м-К) при 1300°С. Этот материал не разрушается на воздухе при нагревании до 1700 СС. Выше 1700 °С изделия из Мо Si2 быстро разрушаются. MoSi2 устойчив при нагреве в сернистом газе, в диоксиде азота - углекислом газе; после окислительного нагрева не разрушается хлористым водородом; устойчив против всех расплавленных металлов, которые не образуют прочных силицидов; до 1000 °С не взаимодействует с Pb, Na, Ag. MoSi2 неустойчив в среде аммиака; в вакууме при отсутствии защитного слоя Si02 интенсивно взаимодействует с A1, Си, Fe, Сг; может восстанавливать при контакте в процессе нагрева (с образованием Si02) менее прочные, чем Si02, оксиды CuO, PbO, Fe203, ZnO, MnO, Сг203.

Дисилицид молибдена MoSi2 применяется для изготовления электронагревательных элементов, в состав которых входит 61,7 % Мо; 32,8% Si; 1,2% Fe; 0,035% Mn; 0,16.% А1; менее 0,1—0,5% Mg, Ca„. Ni, Cr, Co, V, Zr.

Нагреватели на основе дисилицида молибдена широко применяются в высокотемпературных электропечах сопротивления с различными атмосферами. Электронагреватели надежно работают в следующих средах: в воздухе, окислительных и инертных газах — до 1700" °С; в восстановительных средах — до 1500 °С.

Наиболее благоприятной средой для МоSis-нагревателей являются: воздух, С02, Ar, N2, СО, углеводороды. Ниже приведена максимально допустимая температура нагревателя, °С, в различных средах:

Воздух................................................................ 1650—1700

Азот.................................................................... 1600

Аргон, гелий............................................. 1500

Сухой водород................................................ 1350

Влажный водород............................................. 1450

Углекислый газ.................................................. 1600

Окcид углерода.................................................. 1500

Сернистый газ.................................................. 1600

Экзогаз.............................................................. 1550

Диссоциированный аммиак с 8 % Н2.............. 1400

Метан.................................................................. 1350

Эндогаз............................................................. 1350—1450

По сравнению с карбидкремниевыми нагреватели на основе дисилицида молибдена обладают рядом преимуществ: более высокой рабочей температурой на активной части нагревателей (1650—1700 СС) за счет образования защитной оксидной пленки из стеклообразного SiO2 и оксидов молибдена; способностью к быстрому разогреву за счет роста электрического сопротивления с повышением, температуры; стабильностью электрического сопротивления в течение всего срока службы нагревателей, что позволяет соединять их последовательно и заменять вышедшие из строя нагреватели без учета их начального электрического сопротивления.

Отличительной особенностью нагревателей на основе дисилицида молибдена является способность выдерживать большую энергетическую нагрузку при высоких температурах. Это позволяет концентрировать большое количество энергии в малом объеме печи. К недостаткам нагревателей на основе дисилицида молибдена относятся: низкая механическая прочность; низкая термостойкость; низкое начальное электрическое сопротивление, обусловливающее необходимость использования мощного силового оборудования; высокая пластичность в интервале температур 1400—1650 °С.

В условное обозначение (маркировку) нагревателя входят: условное -буквенное обозначение материала, из которого изготовлен нагреватель (СМ-1), цифровое обозначение длины рабочей части нагревателя в миллиметрах, цифровое обозначение длины выводной части в миллиметрах, буквенное обозначение формы рабочей части: U — U-образ-ные, 3 — зигзагообразные, П — прямые. Пример маркировки нагревателя: СМ-1 315/400-U—силицид-молибденовый нагреватель с длиной рабочей части 315, выводной части 400 мм, с U-образной формой рабочей части. Защитная оксидная пленка, образующаяся на поверхности рабочей части нагревателя при его нагреве выше 1000 СС, особенно при температуре выше 1400°С, за счет высокой плотности предохраняет нагреватель от дальнейшего окисления. Пленка сохраняется до температуры 1650°С, а при более высокой температуре начинает плавиться, собираясь в капли, что приводит к ускоренному окислению и выходу из строя нагревателя. Плотная и прочная оксидная пленка, полученная в результате предварительного окисления стержней рабочей части при изготовлении нагревателей, сохраняется на нагревателях. Она предохраняет нагреватель от интенсивного окисления при его разогреве от комнатной до рабочей температуры. В случае отсутствия защитной пленки при разогреве такого нагревателя происходит интенсивное его окисление и разрушение через несколько часов выдержки, особенно в интервале температур 400—600 °С. Этот процесс называют «чумой» дисилицида молибдена. Поэтому при разогреве нагревателей интервал температуры до 1000 °С рекомендуется проходить по возможности быстро, а при охлаждении после длительной выдержки в условиях высокой температуры, ввиду возможности отслаивания образовавшейся толстой оксидной пленки, нагреватели не рекомендуется охлаждать. ниже 1000°С, поскольку при охлаждении до комнатной температуры они обнаруживают низкую термостойкость. Нагреватели на основе дисилицида молибдена имеют более длительный срок службы при их эксплуатации в установившемся непрерывном режиме. При циклических режимах работы электропечей на срок службы нагревателей типа СМ-1 влияют все параметры цикла: время разогрева, рабочая температура, время выдержки, время охлаждения и температура, до которой производится охлаждение. По сравнению со сроком службы нагревателей, работающих в непрерывном режиме при температуре 1650СС, срок службы нагревателей, работающих в циклическом режиме, при охлаждении до 1000СС снижается в 3 раза, при охлаждении до 20 °С — в 100 раз.

6. Хромит лантана и нагреватели на его основе

Нагреватели из хромита лантана предназначены для работы в электропечах периодического и непрерывного действия с окислительной атмосферой и температурой в рабочем пространстве 1600—1700 СС. Электронагреватели имеют трубчатую конструкцию с рабочей частью в виде нарезанной спирали. Маркировка нагревателей включает условное буквенное обозначение материала ЭХС — электронагреватель хромитлантановый спиральный, диаметр и длину рабочей части, длину одного из выводов в миллиметрах. Максимально допустимая температура эксплуатации спиральных нагревателей ЭХС составляет 1750 оС. Большим достоинством нагревателей из хромита лантана является возможность их длительной эксплуатации при циклическом характере работы с охлаждением от рабочей до комнатной температуры, что позволяет применять их в лабораторных печах. Однако для предотвращения появления микротрещин в нагревателе и снижения срока службы не рекомендуются нагрев и охлаждение их со скоростью выше чем 10 К/мин.

7. Диоксид циркония и нагреватели на его основе

Для работы в окислительной атмосфере при температуре выше 1800 °С применяются нагреватели из оксидов некоторых переходных металлов, наибольшее распространение из которых нашел диоксид циркония.

Диоксид циркония Zr02 обычно содержит природную примесь (несколько процентов) диоксида гафния Hf02 no своим свойствам близкого к ZrO2, которую при производстве огнеупоров обычно не отделяют. При нагреве до высоких температур Zr02 претерпевает сложные полиморфные превращения, сопровождающиеся объемными изменениями материала, что может привести к разрушению изделий.

Диоксид циркония Zr02 имеет температуру плавления 2585— 2950СС, температуру кипения 4300 °С. Истинная плотность Zr02 зависит от его кристаллической модификации: моноклинной — 5560 кг/м3; тетрагональной — 5100 кг/м3; кубической (твердый раствор) стабилизированной — 5270 кг/м3.

Диоксид циркония способен образовывать достаточно термически стабильные твердые растворы замещения со многими двух-, трех- и четырехвалентными оксидами, для которых не характерны резкие объемные изменения при нагреве и охлаждении. Наиболее устойчивыми в широком диапазоне температур являются твердые растворы (кубической системы — типа флюорит) Zr02 со структурно близкими оксидами — стабилизаторами, которые добавляют к Zr02 в количестве нескольких процентов: CaO, MgO, Ce02, Sc203, Y2Os. Наиболее часто используют в качестве стабилизаторов СаО, реже MgO и Y203.

Нагреватели из тугоплавких оксидов могут быть: трубчатые с утолщенными выводами, трубчатые с утолщенными выводами для печей с рабочим пространством внутри нагревателя, трубчатые U-образиые с выводами в одну сторону и пластинчатые.

Нагреватели из стабилизированного диоксида циркония обладают невысокой термостойкостью, в связи с чем не рекомендуются их разогрев и охлаждение со скоростью более 4—5 К/мин.

В табл..1 приведены свойства и области применения керамических материалов, а в табл. 2 – огнеупорных.

Таблица 1

Таблица 2.

Применение огнеупорных материалов в различных средах

| Тип атмосферы | Рекомендуемые материалы |

| Эндотермическая цементационная, экзотермическая | Корундовые, высокоглиноземистые плотные, муллитокремнеземистые легковесные, шамотные плотные и легковесные, карбид-Кремниевые на нитридной и оксинитридной связках, цирконистые, из алюмосиликатных волокон, кордиеритовые |

| Водород, диссоциированный аммиак (осушенные) | Корундовые, цирконистые, карбидкрем-ниевые, из чистых оксидов тория, гафния, бериллия, иттрия |

| Водород, диссоциированный аммиак (неосу-шенные) | Корундовые, высокоглиноземистые плотные, цирконистые, карбидкремниевые, из алюмосиликатных волокон |

| Воздух, инертные газы | Любые типы материалов, приведенные в разд. 4 |

| Вакуум | Корундовые, цирконистые, карбидкремниевые, высоко глиноземистые плотные, шамотные легковерные, из алюмосиликатных волокон, карбидкремниевые, чистые оксиды бериллия, тория, иттрия |

8. Керамика электротехнического и оптического назначения

Большое распространение в технике получила пьезокерамика, способная поляризоваться при упругой деформации или деформироваться под действием внешнего электрического поля. В основном используется титанат бария ВаТiОз и керамика на основе системы РbZr03-РbТiOз. Пьезокерамические материалы нашли применение в качестве электромеханических и электроакустических преобразователей.

Керамические материалы используются также в качестве терморезисторов и варисторов, изменяющих электросопротивление под действием соответственно температуры и приложенного напряжения. Термочувствительные датчики на базе терморезисторов способны изменять электросопротивление на несколько порядков при повышении температуры на 100°С. Варисторы используют для защиты сетей переменного тока от импульсных перенапряжений в стабилизаторах напряжений и регуляторах токов низкой частоты.

Ферромагнитная керамика, представляющая собой соединения типа Ме20-Fe20з или МеОFe2Оз, характеризуется высокой магнитной проницаемостью и хорошими диэлектрическими свойствами. Наибольшее распространение получили ферриты, содержащие оксиды магния, никеля, цинка, кальция, марганца.

В промышленности используется керамика cо специфическими оптическими свойствами: оптически прозрачная, с люминисцентными свойствами, светочувствительная. Такая керамика изготавливается на основе оксида алюминия, оксида иттрия, легированного редкоземельными элементами, оксида бериллия, цирконата или титаната свинца, теллурпда кадмия.

8.2.4. Технология получения керамики

Процесс изготовления керамических изделий состоит из следующих стадий: подготовка формовочной массы, формование изделия, сушка и обжиг. Подготовка формовочной массы включает дробление составляющих компонентов, помол, гомогенизацию и сушку. Схематически этот процесс показан на рис. 9.2.2.

Различают сухую и влажную подготовку массы. Смешивание компонентов производится в шаровых и вибрационных мельницах или лопастных мешалках. При влажном процессе смешивания в смеситель вводится жидкая среда — вода или спирт, в зависимости от состава компонентов.

Брикетирование смесей производится с целью увеличения плотности механического контакта между химически разнородными материалами. Твердофазное взаимодействие компонентов осуществляется в процессе гомогенизирующего обжига при высокой температуре, зависящей от природы исходных компонентов (700°С и более). Обжиг производят в тоннельных, камерных или вращающихся печах с электрическим или газовым подогревом.

Продукт обжига подвергается повторному помолу на указанных выше измельчителях. Тонкий помол осуществляют на специальных устройствах дезинтеграторах или мельницах планетарного типа. При сухом помоле можно получить порошки с размером частиц до 10 мкм. При мокром помоле достигается дисперсность частиц до 1...0Д мкм.

С целью повышения пластичности формовочной массы в полученную порошковую смесь добавляют 1...10% пластификатора.

Формование изделий производится прессованием в металлических пресс-формах под давлением 100...600 М11а, после чего производится спекание частиц. При горячем прессовании выше плотность упаковки частиц и отпадает необходимость в дополнительной операции — спекании, так как этот процесс совмещается с прессованием. Но при горячем прессовании существенной проблемой является стойкость пресс-форм. Кроме того, размер частиц керамических порошков должен быть не более 1 мкм.

В результате внутреннего трения между частицами порошка при прессовании, давление, а следовательно, и плотность прессованного изделия по объему, будут неодинаковы. Обычно не рекомендуется прессование изделий, высота которых превышает его поперечный размер. Для уменьшения разброса по плотности применяют двустороннее и изостатическое прессование. При двустороннем прессовании давление прикладывается с двух сторон движущимися навстречу друг другу пуансонами. Изостатическое прессование осуществляют в специальных контейнерах с жидкой или газовой средой, в эластичных оболочках, внутри которых находится перерабатываемый материал. Вследствие объемного сжатия материала повышается эффективность уплотнения.

Сформованное изделие подвергается спеканию. При содержании окисляющихся компонентов - защитной среде.

Механическая обработка - шлифование алмазными кругами.

9.1. Строение и свойства древесины

Материалы на основе древесины представляют большой интерес для народного хозяйства, так как имеют постоянно возобновляемую сырьевую базу. Они обладают высокой удельной прочностью, низкими плотностью, тепло- и электропроводностью, хорошей обрабатываемостью, способностью к наполнению различными составами. Однако древесина отличается большой анизотропией механических свойств и их зависимостью от влажности, недостаточной биологической стойкостью, горючестью. Модификация древесины физическими и химическими методами позволяет устранить ряд недостатков и придать ей новые специфические свойства.

Древесина имеет капиллярно-пористое строение. Стенки капилляров состоят на 90...95% из высокомолекулярных (целлюлоза, лингин, гемицеллюлоза) соединений, остальное — из низкомолекулярных (алифатические углеводороды, эфирные масла, смолы и т.д.) и минеральных веществ. Капилляры, имеющие сечение от 0,05 до 0,40 мм, выполняют роль проводящих систем. Физико-механические свойства древесины зависят от ее макро- и микроструктуры, влажности, направления приложения нагрузки, возраста и пороков отдельных участков. Под пороками древесины понимаются различные отклонения от нормального строения, механические повреждения, грибковые поражения, червоточины и прочие дефекты. Средние значения прочности для древесины вдоль волокон составляют при сжатии 35...55 МПа, при растяжении — 75... 160 МПа (при испытании поперек волокон  в 6...30 раз ниже); при изгибе — 60...120 МПа. Механические свойства древесины определяют при стандартной влажности 12% (ГОСТ 16483.1-73) на образцах, лишенных пороков. Для приведения результатов испытаний к стандартным условиям пользуются формулой:

в 6...30 раз ниже); при изгибе — 60...120 МПа. Механические свойства древесины определяют при стандартной влажности 12% (ГОСТ 16483.1-73) на образцах, лишенных пороков. Для приведения результатов испытаний к стандартным условиям пользуются формулой:

где  ,

,  — показатели прочности древесины соответственно при влажности 12% и испытуемой;

— показатели прочности древесины соответственно при влажности 12% и испытуемой;  — поправочный коэффициент (0,01...0,05);

— поправочный коэффициент (0,01...0,05);  — влажность древесины в момент испытания.

— влажность древесины в момент испытания.

Древесина содержит свободную воду, заполняющую капилляры, и связанную, входящую в клеточные оболочки. При высыхании сначала теряется свободная вода, а затем связанная. Количество связанной воды составляет около 30% массы сухой древесины. Общая влажность может составлять до 100% (у свежесрубленных деревьев). Равновесная влажность комнатно-сухой древесины 7...10%, а воздушно-сухой 10...20%. При потере связанной воды происходит усушка древесины, сокращение размеров капилляров, сопровождающееся возникновением внутренних напряжений, короблением и образованием трещин.

Повысить стойкость древесины к гниению, снизить горючесть, понизить влагопоглощение можно путем пропитки ее различными составами. Стойкость к гниению повышает пропитка антисептиками, в качестве которых используют фторид- и кремнефторид натрия, хлористый цинк, креозотовое масло и др., пропитка синтетическими смолами с последующей их полимеризацией.

Стойкость древесины к возгоранию повышают антипирены — составы, содержащие соли аммония, фосфорной или борной кислоты, а также окраска огнезащитными красками на основе жидкого стекла, перхлорвиниловые покрытия и др.

Значительное повышение прочности древесины (в 2...4 раза) достигается путем ее механического уплотнения, особенно в сочетании с пропиткой различными смолами.

9.2. Классификация материалов на основе древесины, свойства и применение

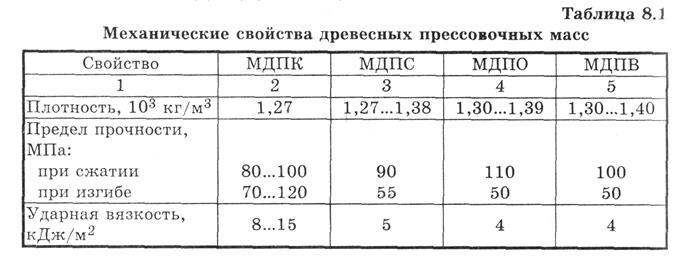

В различных отраслях народного хозяйства используются как натуральная древесина, так и композиционные материалы на ее основе. Натуральная древесина применяется в виде пиломатеиалов и заготовок. Наибольшее применение получили пиломатериалы хвойных пород, особенно сосна. Лиственные породы (дуб, ясень, бук, береза) используют для изделий, изготовление которых связано с механическим деформированием (гибкой) материала. Из древесных полуфабрикатов для получения композиционных материалов используется древесная мука, стружка, опилки, щепа технологическая. Массы древесные прессовочные, состоящие из мелких частиц древесины, пропитанной различными смолами, используются для изготовления деталей машин (втулок, шкивов, роликов), а также строительных изделий методом горячего прессования. Переработка в изделия этих масс производится при температуре 150°С, давление прессования — 400...600 МПа. Выпускаются массы древесные прессовочные, содержащие частицы длиной до 80 мм (МДПК), стружку (МДПС), опилки (МДПО), частицы игловидной формы (МДПВ) (табл.8.).

Древесина прессованная (ДПО, ДПД, ДПК, ДПР, ДПГ) в виде заготовок, обработанных по различным технологиям (с пропаркой, нагревом, пропиткой аммиаком) из различных пород древесины, используется для изготовления деталей, испытывающих ударные нагрузки, подшипников, прокладок, ползунов лесопильных рам и других деталей машин, а, также мебели, паркета и т.д. Плотность этих материалов 700...1300 кг/м3 временное сопротивление (вдоль волокна) 140...230 МПа, ударная вязкость 60...80 кДж/м2.

Шпон лущеный используется для изготовления фанеры, в качестве материала для отделки изделий из древесных прессовочных масс и древопластиков. Шпон строганый применяют в качестве отделочного материала.

Фанера представляет собой многослойный материал, полученный путем склеивания листов шпона с различными схемами его ориентации в слоях. Он широко используется в мебельной промышленности, судостроении, вагоно- и автомобилестроении, радиотехнической промышленности и др. Выпускаются различные разновидности фанеры: с пропиткой наружных слоев смолами, металлизированная, покрытая смесью асбеста с цементом, декоративная и др.

Древопластики представляют собой композиционные материалы на основе полимеров, в которых наполнителями являются измельченная древесина, опилки, стружки, лом шпона, щепа.

Древесностружечные плиты изготавливают методом горячего прессования толщиной от 10 до 25 мм, облицованные шпоном, декоративным пластиком и без облицовки. Используются они в мебельной промышленности, радио- и приборостроении, строительстве, машиностроении (марки П-1 и П-2 одно- и многослойные), для элементов несущих конструкций в строительстве, автомобиле- и вагоностроении (П-3).

Древесноволокнистые плиты используются в изделиях, защищенных от воздействия влаги, и выпускаются толщиной от 2,5 до 25 мм, шириной от 1220 до 1830 мм, длиной от 1200 до 5500 мм. По плотности они подразделяются на мягкие (М), полутвердые (ПТ), твердые (Т), сверхтвердые (СТ). При обозначении марки после указания твердости через дефис указывается значение предела прочности при изгибе, например, СТ-500 ( изг = 50 МПа).

изг = 50 МПа).

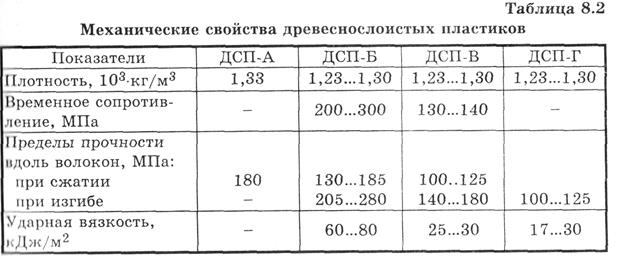

Высокой прочностью, износостойкостью и невысоким коэффициентом трения обладают древеснослоистые пластики (ДСП), представляющие собой многослойные, горячеспрессованные, пропитанные синтетическими смолами листы шпона с различной ориентацией волокон в слоях. Система укладки шпона и основное назначение пластика указываются в его марке, например, ДСП-Г-м. Буква А — во всех слоях волокна параллельны и через четыре слоя один с расположением волокон под углом 20...25°; Б — каждые 10...20 слоев с параллельным расположением и один с перпендикулярным расположением волокон; В — в смежных слоях волокна взаимноперпендикулярны; Г — в смежных слоях волокна расположены под углом 45°. Основное назначение указывается буквами: а — авиационный; э — электроизоляционный; м — самосмазывающийся антифрикционный; т — для деталей текстильных машин.

Применяются древесно-слоистые пластики в основном в качестве конструкционных и антифрикционных материалов. Основные свойства их приведены в табл.8.2.

Армированные композиционные древопластики (ДПКА-1 и ДПКА-2), кроме пропитанных древесных компонентов, содержат стекло- и углеродное волокно, а также дисперсные наполнители. Плотность их составляет 1400...1550 кг/м3, временное сопротив ление 60... 70 МПа, пределы прочности при сжатии 150...200 МПа, при изгибе 110...120 МПа, ударная вязкость 17...32 кДж/м2. Используются они для изготовления опор скольжения, корпусных деталей.

9.3. Механическая обработка материалов на основе древесины

Сопротивление древесины резанию обусловливается ее породой и направлением резания. В зависимости от расположения волокон древесины возможно резание торцевое, продольное, поперечное и гораздо реже под углом. При этом сопротивление резанию вдоль направления волокон в 2...3 раза, а по торцу в 6 раз выше, чем при резании в поперечном направлении. Сила резания также зависит от угла резания и остроты режущей кромки. При затуплении резца возникают деформации смятия волокон, сопровождаемые действием сил упругого восстановления, которые могут достигать уровня силы резания (для тупого резца). Шероховатость поверхности снижается с уменьшением угла резания, толщины стружки и увеличением скорости резания.

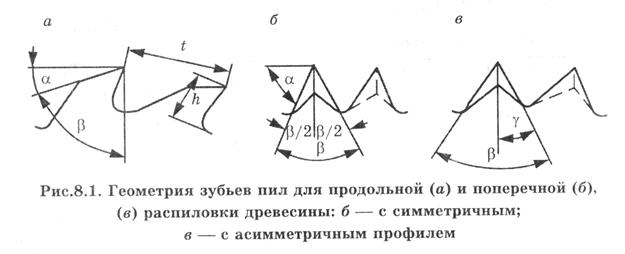

Для продольной распиловки древесины применяют пилы с подрезом спинки (рис.8.1, а), а для поперечной — пилы с профилем зуба, приведенным на рис.8.1, бив.

Для распиловки хвойных пород применяют пилы, имеющие зуб с прямой спинкой (а = 30...35°, 5 = 70...75°), для твердых по род — с подрезом спинки или с выпуклой спинкой (а = 15...20°, 5 = 60...80°).

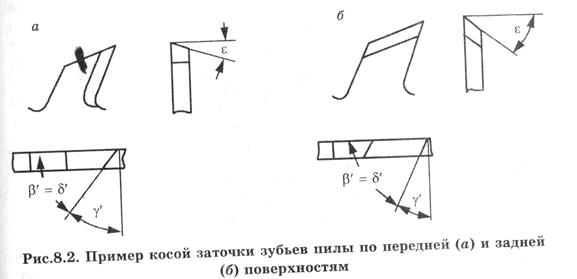

Для улучшения качества поверхности в месте распила и снижения мощности резания используют косую заточку пил (рис.8.2). С целью снижения сил трения между разрезаемым материалом и боковыми поверхностями зубьев пил применяют развод зубьев (отгибание их верхней части поочередно влево и вправо) на 0,15...0,80 мм на каждую сторону. Больший развод выполняется при распиловке влажной и мягкой древесины. Однако развод пил несколько ухудшает качество пропила. Более высокое качество реза и снижение сил трения при резании достигается при распиловке дисковыми пилами с зубьями, утолщающимися к периферии, для которых отпадает необходимость в разводке.

Для распиловки древесины используют круглые (дисковые), ленточные и лобзиковые пилы. Круглые пилы представляют собой стальные диски с зубьями по контуру. Зубья могут быть изготовлены из материала диска, с напаянными пластинами из твердых сплавов или вставными (для сборных пил большого диаметра).

Ленточные пилы выполняются в виде непрерывной ленты шириной 40...50 мм с зубьями на передней кромке.

Лобзиковые пилы применяют для выпиливания внутренних замкнутых контуров. Их изготавливают длиной 130... 140 мм, толщиной 0,3...0,7 мм, шириной 1,5...5,0 мм с зубьями по профилю прямоугольного треугольника с углом резания 90°.

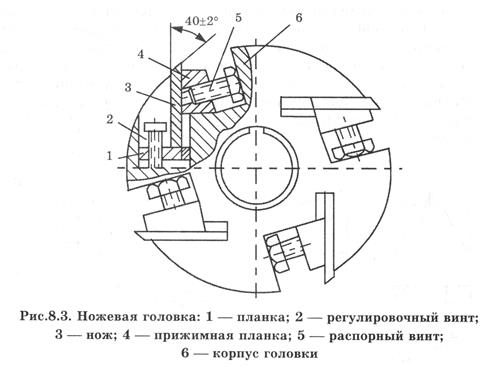

Обработка больших плоских поверхностей производится на строгальных станках. В качестве рабочего инструмента используют строгальные ножи, устанавливаемые во вращающуюся вокруг горизонтальной оси головку (рис.8.3). Высота ножей регулируется посредством винтов 2. Крепление ножей в пазах осуществляется прижимной планкой 4 с помощью распорных винтов 5.

Заточку ножей обычно производят по задней грани, обеспечивая угол  = 45°, применяют также двойную заточку ножей. Угол резания

= 45°, применяют также двойную заточку ножей. Угол резания  выбирают в диапазоне 55...80° в зависимости от твердости породы. Чем тверже древесина, тем больше угол резания.

выбирают в диапазоне 55...80° в зависимости от твердости породы. Чем тверже древесина, тем больше угол резания.

Фасонную обработку древесины производят на фрезерных станках. Используются как цилиндрические и фасонные фрезы, крепящиеся на цилиндрической оправке в шпинделе станка, так и концевые, крепящиеся непосредственно в шпинделе станка.

Пазовые и прорезные фрезы выполняют с косой заточкой боковых поверхностей зубьев под углом 1,5...3,0° для создания зазора между боковой поверхностью фрезы и обрабатываемой поверхностью с целью снижения сил трения. Заточка фрез производится по передней поверхности. При обработке на копировально - фрезерных станках используют концевые двухрезцовые фрезы с прямым и спиральным расположением режущих кромок, а также однорезцовые затылованные и незатылованные фрезы. У незатылованной фрезы задняя поверхность выполнена по дуге окружности из центра фрезы. Для снижения сил трения при обработке такие фрезы крепятся в патроне эксцентрично. Концевые фрезы для внутреннего фрезерования изготавливаются с дополнительными торцевыми режущими элементами для первоначального заглубления режущего инструмента.

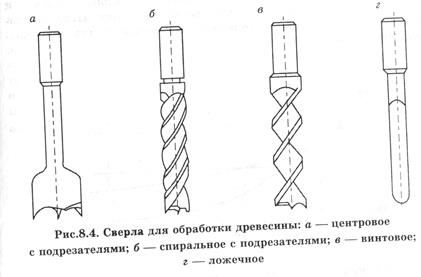

Конструкция сверл для обработки древесины (рис.8.4) учитывает особенности ее волокнистого строения и анизотропию механических свойств. Широкое применение для сверления поперек волокон имеют центровые сверла с подрезателями. Подрезатель перерезает волокна, режущая кромка их скалывает. Для предотвращения увода сверла в сторону предусмотрен направляющий центр. Для глубокого сверления вдоль волокон применяют ложечные и спиральные сверла, для выполнения отверстий под головки болтов, винтов, шурупов используются раззенковочньн сверла. Сверление древесины производят при частоте вращения 3...10 тыс.об. в минуту с подачей 0,1...0,3 мм/об. для твердых пород и фанеры, 0,5...2,0 мм/об. для мягких пород древесины.

ОГНЕУПОРНЫЕ МАТЕРИАЛЫ

10.2. 5. Цирконистые огнеупоры

В состав цирконистых огнеупоров входит диоксид циркония (бадделеит) ZrО2. Выпускаются чисто цирконистые (бадделеитовые) изделия и изделия с примесью других соединений: цирконовые и бадделеитокорундовые. Огнеупоры этого типа имеют огнеупорность свыше 2000 °С и высокую химическую устойчивость. Так, цирконовые изделия (содержащие циркон ZrSi04) имеют высокую стойкость против деформации при высоких температурах, термостойки, стойки к воздействию каменноугольных и коксовых шлаков, к воздействию шлаков и расплавов черных и цветных металлов, расплавленных хлоридов, фосфорнокислого натрия, шлаков закалочных печей с соляной ванной, но в то же время они разрушаются под действием фторидов, фосфорного ангидрида, стекольного расплава, оксидов железа и мартеновских шлаков. Огнеупоры из диоксида циркония с добавками корунда или муллита, полученные литьем из расплава, весьма химически стойки, особенно против воздействия стекол. Чистый стабилизированный диоксид циркония (без добавок) весьма химически стоек и имеет малую теплопроводность; он применяется в качестве высокотемпературной изоляции в электропечах с любыми типами атмосфер и в виде высокотемпературных электронагревательных элементов.

Пористый (легковесный) Zr02, стабилизированный, плотностью 2720 кг/м3 и пористостью 51—68% может применяться для теплоизоляции до 2300 °С.

Бадделеитовые изделия (плотные) изделия содержат более 90 % Zr02, стабилизированного СаО или Y203, и выпускаются в виде изделий различных фасонов. Огнеупорность их составляет 2500 °С. Бадделеитовые изделия применяются для футеровки высокотемпературных электропечей с окислительной, восстановительной угле-родсодержащей атмосферой и в вакуумных электропечах.

Бадделеитокорундовые огнеупоры (бакоровые) изготовляются литьем из расплавленных масс и применяются для футеровки стекловаренных электропечей, они весьма химически устойчивы к воздействию стекольных расплавов.

Диоксид циркония хорошо сопротивляется воздействию восстановителей. В тиглях из Zr02 можно плавить К, Na, Al, Fe, Pt, Rh, Re, Ru, Ti, Zr—без разрушения стенок тигля. Плавленый стабилизированный Zr02 не смачивается и не растворяется сталью, до 2000 °С не взаимодействует с расплавами металлов, силикатов, стекол, кремнезема, полевого шпата, растворами едких щелочей, карбонатов, кислот (кроме концентрированной H2SO4 и HF), практически не взаимодействует с углеродом в инертной атмосфере.

10.2. 6. Карбидкремниевые огнеупоры

К карбидкремниевым материалам относятся огнеупоры, содержащие карбид кремния SiC (карборунд). Для электропечей используют карбидкремниевые огнеупоры с содержанием карбида кремния не менее 70 %. Карбидкремниевые огнеупоры выпускаются на различных связках — кремнеземистой, алюмосиликатной, нитридной, оксинитридной — или самосвязанные. В зависимости от вида связки огнеупоры различаются по механической прочности, износостойкости, жаропрочности и другим особенностям, присущим только этой группе материалов. Все карбидкремниевые огнеупоры имеют огнеупорность свыше 1850°С (вообще не плавятся), высокую тепло- и электропроводность, термостойкость и стойкость к абразивному воздействию, не смачиваются некоторыми металлами, обладают высокой механической прочностью в холодном и нагретом состоянии. Карбидкремниевые материалы достаточно кислотоупорны и стойки к высокотемпературной деформации, но в то же время разрушаются восстановителями, основными шлаками и щелочами, окисляются на воздухе выше 1450оС. Эти огнеупорные материалы применяются в. воздушной среде при температуре не выше 1450 СС и в условиях, где требуются высокая механическая прочность в нагретом состоянии, износостойкость, теплопроводность и термостойкость изделий. Эти материалы не смачиваются оксидами железа—к ним не прилипает окалина, они имеют малый коэффициент трения скольжения в горячем состоянии по огнеупору и по металлу. Материалы не взаимодействуют при нагреве с огнеупорами алюмосиликатной группы.

10.2. 6.

2020-04-12

2020-04-12 2500

2500