Основные размеры ступеней быстроходного и тихоходного валов определены при предварительном проектном расчете.

При разработке конструкции вала принимают во внимание технологию сборки и разборки передач, типы и размеры установленных на них деталей и способов закрепления этих деталей на валах.

Рекомендации по выбору конструкции валов быстроходной и тихоходной ступени редукторов приведены в табл. 29 – 35.

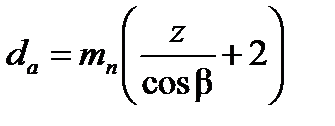

Пример 1. Рассчитать геометрические параметры быстроходного вала цилиндрического редуктора. Крутящий момент на валу Т 1 = 51Н∙м, допускаемое напряжение на кручение [τ]к = 10…20 Н/мм2. Принимаем [τ]к = 15 МПа. Диаметр впадин зубьев шестерни  , диаметр выступов зубьев

, диаметр выступов зубьев  . Диаметр выходного конца вала двигателя 32 мм. Для соединения вала двигателя с ведущим валом редуктора используется муфта упругая втулочно-пальцевая (ГОСТ 21425–93). Предварительно назначены радиальные шариковые однорядные подшипники легкой серии (ГОСТ 8338–75).

. Диаметр выходного конца вала двигателя 32 мм. Для соединения вала двигателя с ведущим валом редуктора используется муфта упругая втулочно-пальцевая (ГОСТ 21425–93). Предварительно назначены радиальные шариковые однорядные подшипники легкой серии (ГОСТ 8338–75).

Расчет производим по формулам (см. табл. 26).

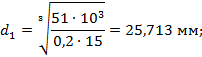

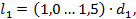

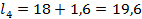

1-я ступень:

а) определяем диаметр ступени под полумуфту

,

,

б) определяем длину ступени

мм.

мм.

| 39 |

Таблица 29

| Конструкции вала-шестерни цилиндрической |

а) при

|

|

б) при

|

|

в) при

|

|

г) при

|

|

| 40 |

Таблица 30

| Конструкции вала-шестерни конической |

а) при

|

|

б) при

|

|

в) при

|

|

Таблица 31

| Конструкции вала червяка |

а)

|

|

б)

|

|

в)

|

|

| 41 |

Таблица 32

| Конструкции тихоходного вала |

| а) с распорной втулкой и 5–й ступенью |

|

| б) с двумя распорными втулками на 3–ей ступени |

|

Таблица 33

| Конструктивные элементы валов | |||||||||||

| а) галтели | d | 20–28 | 32–45 | 50–70 | 80–90 | ||||||

| r f | 1,6 2,0 | 2,0 2,5 | 2,5 3,0 | 3,0 4,0 | ||||||

| б) канавки | d | 10–50 | 50–100 | свыше 100 | |||||||

| b h r | 3,0 0,25 1,0 | 5,0 0,5 1,6 | 8,0 0,5 2,0 | |||||||

| в) концы валов цилиндрические | d 1 | 20–28 | 32–45 | 50–70 | 80–90 | ||||||

| r c | 1,6 1,0 | 2,0 1,6 | 2,5 2,0 | 3,0 2,5 | ||||||

| 42 |

Таблица 34

| Параметры резьбы под прорезную гайку для вала-шестерни конической | ||||||||||||

|

| ||||||||||||

| d 2 | 20,5 | 23,5 | 26,5 | 29,5 | 32,5 | 35,5 | 38,5 | 41,5 | 44,5 | 48 | 52 | 56 |

| d 5 | М24×1,5 | М27×1,5 | М30×1,5 | М33×1,5 | М36×1,5 | М39×1,5 | М42×1,5 | М45×1,5 | М48×1,5 | М52×1,5 | М56×2 | М60×2 |

Таблица 35

| Внешний диаметр фрезы D ф, мм | ||||||

| Степень точности | Модуль зацепления m, мм | |||||

| 2–2,25 | 2,5–2,75 | 3–3,75 | 4–4,5 | 5–5,5 | 6–7 | |

| 7 | 90 | 100 | 112 | 125 | 140 | 160 |

| 8–10 | 70 | 80 | 90 | 100 | 112 | 125 |

Так как вал соединяется с двигателем через муфту, необходимо согласовать полученные результаты с размерами муфты (прил. 4). Принимаем d 1 = 32мм, l 1 = l цил = 58мм. (Муфта упругая втулочно-пальцевая 250–32–I.32–I–У3 ГОСТ 21425–93).

2-я ступень:

а) определяем диаметр ступени под уплотнение крышки с отверстием и подшипник

где  – высота буртика (при d = 32 мм, t = 2,5 мм):

– высота буртика (при d = 32 мм, t = 2,5 мм):

мм.

мм.

Значение округляем до кратного 5, принимаем  мм;

мм;

б) определяем длину ступени

мм.

мм.

3-я ступень:

а) определяем диаметр ступени под шестерню

где r – координаты фаски подшипника

Так как  , то применяем обычную конструкцию вала (см. табл. 29, а).

, то применяем обычную конструкцию вала (см. табл. 29, а).

б) длину ступени l 3 определим графически на эскизной компоновке.

4-я ступень:

а) определяем диаметр ступени под подшипник

| 43 |

мм;

мм;

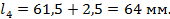

б) определяем длину ступени

,

,

где В – ширина подшипника (прил. 8); Назначаем подшипник № 208: В = 18 мм.

с – размер фаски (при d = 40 мм, с = 1,6 мм).

мм.

мм.

Полученное значение округляем до стандартного по ГОСТ 6636-69 (прил. 1),  мм.

мм.

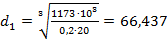

Пример 2. Рассчитать геометрические параметры тихоходного вала червячного редуктора. Крутящий момент на валу Т 2 = 1173 Н∙м, допускаемое напряжение на кручение [τ]к = 10…20 Н/мм2. Принимаем [τ]к = 20 МПа. Для соединения тихоходного вала редуктора с исполнительным механизмом применяем цепную передачу. Предварительно назначены роликовые конические подшипники средней серии (ГОСТ 27365–87).

Расчет производим по формулам (см. табл. 26).

1-я ступень:

а) определяем диаметр ступени под звездочку открытой передачи

,

,

мм.

мм.

По ГОСТ 6636–69 принимаем d 1 = 70 мм;

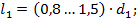

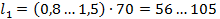

б) определяем длину ступени

мм.

мм.

По ГОСТ 6636–69 принимаем l 1 = 100 мм.

2-я ступень:

а) определяем диаметр ступени под уплотнение крышки с отверстием и подшипник

где  – высота буртика (

– высота буртика ( при d = 70 мм, t = 3,3 мм);

при d = 70 мм, t = 3,3 мм);

мм.

мм.

По ГОСТ 6636–69 принимаем d 2 = 80 мм.

б) определяем длину ступени

мм.

мм.

По ГОСТ 6636–69 принимаем l 2 = 100 мм.

3-я ступень:

а) определяем диаметр ступени под червячное колесо

где r – координаты фаски подшипника

По ГОСТ 6636–69 принимаем d 3 = 92 мм.

б) длину ступени l 3 определим графически на эскизной компоновке.

4-я ступень:

а) определяем диаметр ступени под подшипник

мм;

мм;

б) определяем длину ступени

,

,

где Т – ширина подшипника (прил. 10); Назначаем подшипник № 7616: Т = 61,5 мм.

с – размер фаски ( при d = 80 мм, с = 2,5 мм):

при d = 80 мм, с = 2,5 мм):

| 44 |

По ГОСТ 6636–69 принимаем l 4 = 64 мм.

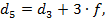

5-я ступень:

а) определяем диаметр ступени под упорный бурт

где f – ориентировочная величина фаски ступицы ( при d = 92 мм, f = 3 мм)

при d = 92 мм, f = 3 мм)

По ГОСТ 6636–69 принимаем d 5 = 102 мм.

б) длину ступени l5 определяется графически на эскизной компоновке

| 45 |

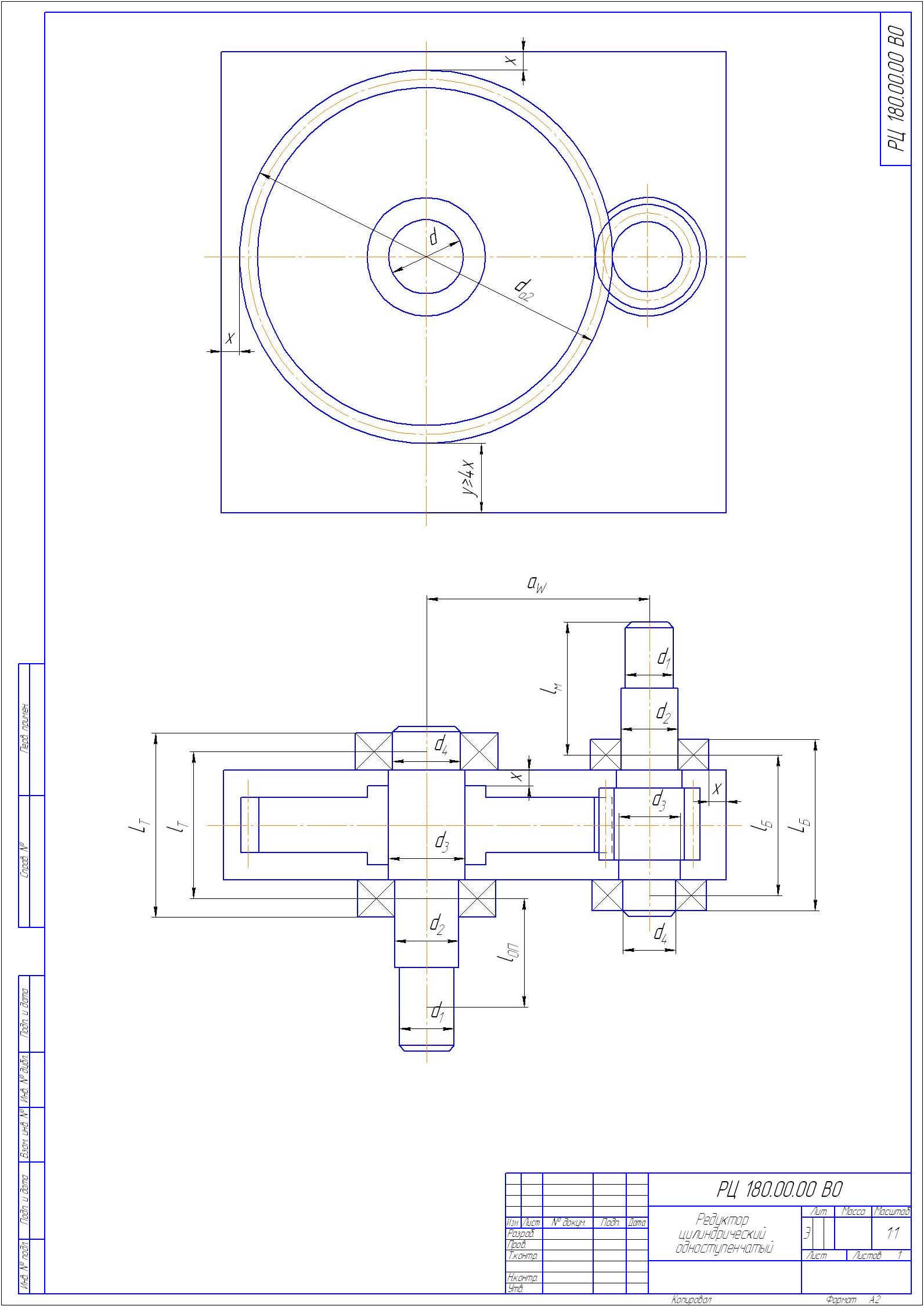

6. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

Под компоновкой понимают размещение деталей редуктора друг относительно друга. Компоновка обычно выполняется в два этапа. Целью первого этапа является приближенное определение положения зубчатых (или червячных) колес, а также муфт, шкивов ременной передачи или звездочек цепной передачи относительно опор для последующего определения опорных реакций, проверочного расчета валов и подшипников. Компоновочный эскиз обычно выполняется в двух проекциях – разрез по осям валов при снятой крышке редуктора и вид спереди. Для этих целей целесообразно воспользоваться миллиметровой бумагой. Желательный масштаб чертежа 1:1.

1. В соответствии со схемой привода наметить расположение проекций на листе.

2. Провести осевые и центровые линии передачи:

а) в цилиндрическом и червячном редукторе оси валов провести на межосевом расстоянии aw друг от друга; при этом в цилиндрическом редукторе оси параллельны, а в червячном – скрещиваются под углом 90°;

б) в коническом редукторе оси валов пересекаются под углом 90°.

3. Вычертить редукторную пару по геометрическим параметрам, полученным в проектном расчете:

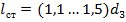

а) для цилиндрического редуктора(табл. 36,рис. 9). Конструкцию вал-шестерни определить по табл. 29 (стр. 40);

| 46 |

Таблица 36

| Параметр | Обозначение | Расчетные формулы |

| Делительный диаметр шестерни (колеса) | dw 1(dw 2) | (из расчета на ЭВМ) |

| Межосевое расстояние | aw | (из расчета на ЭВМ) |

| Ширина зуба шестерни (колеса) | b 1(b 2) | (из расчета на ЭВМ) |

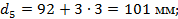

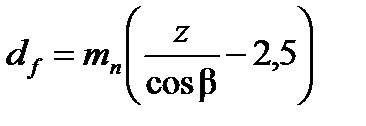

| Диаметр впадин зубьев шестерни (колеса) | df 1(df 2) |

|

| Диаметр вершин зубьев шестерни (колеса) | da 1(da 2) |

|

| Высота зуба | h |

|

| Высота головки зуба | ha |

|

| Высота ножки зуба | hf |

|

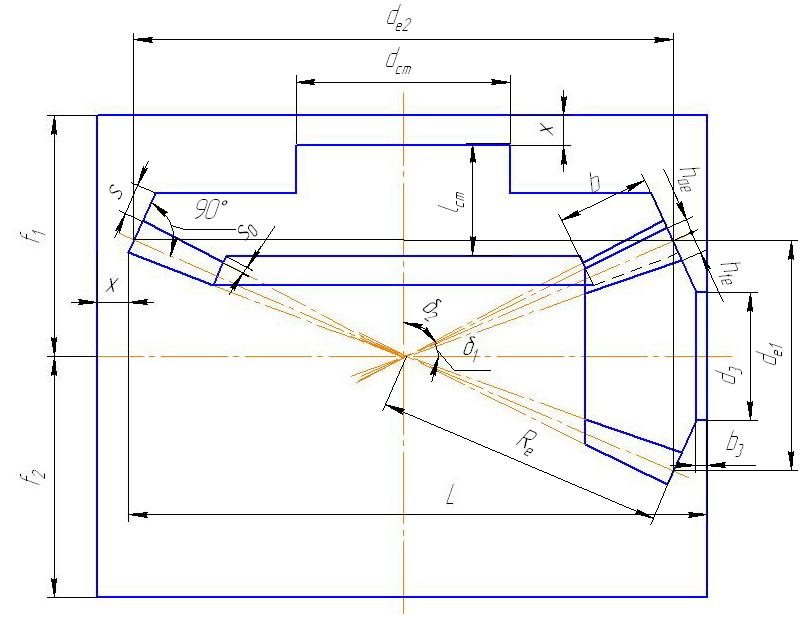

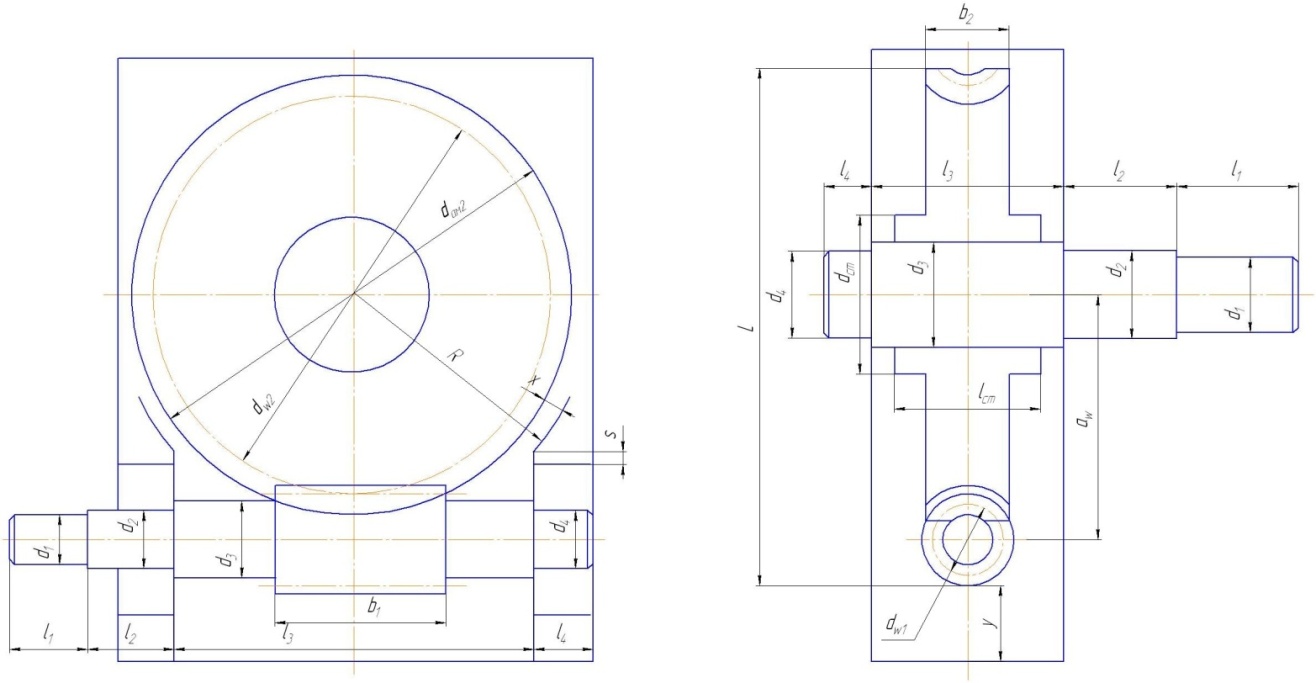

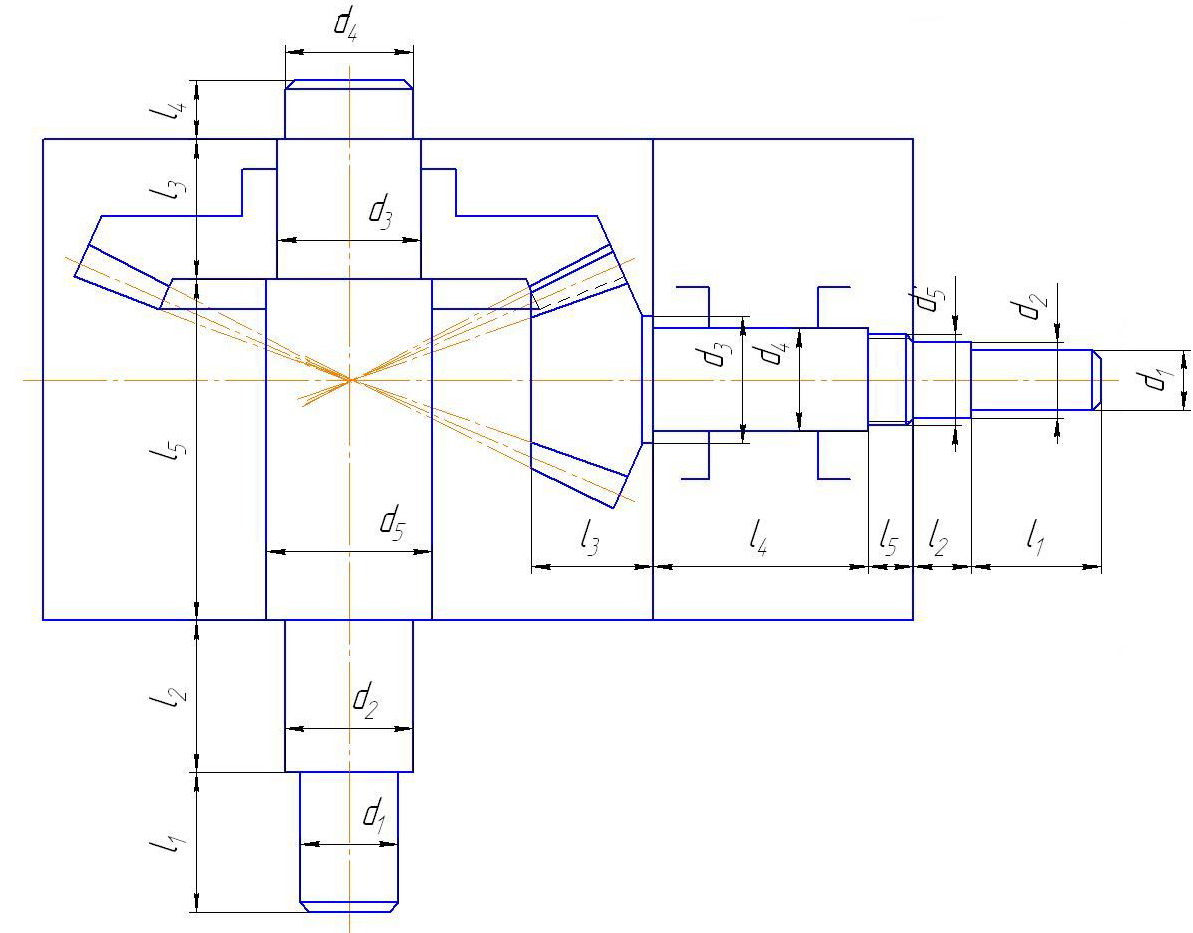

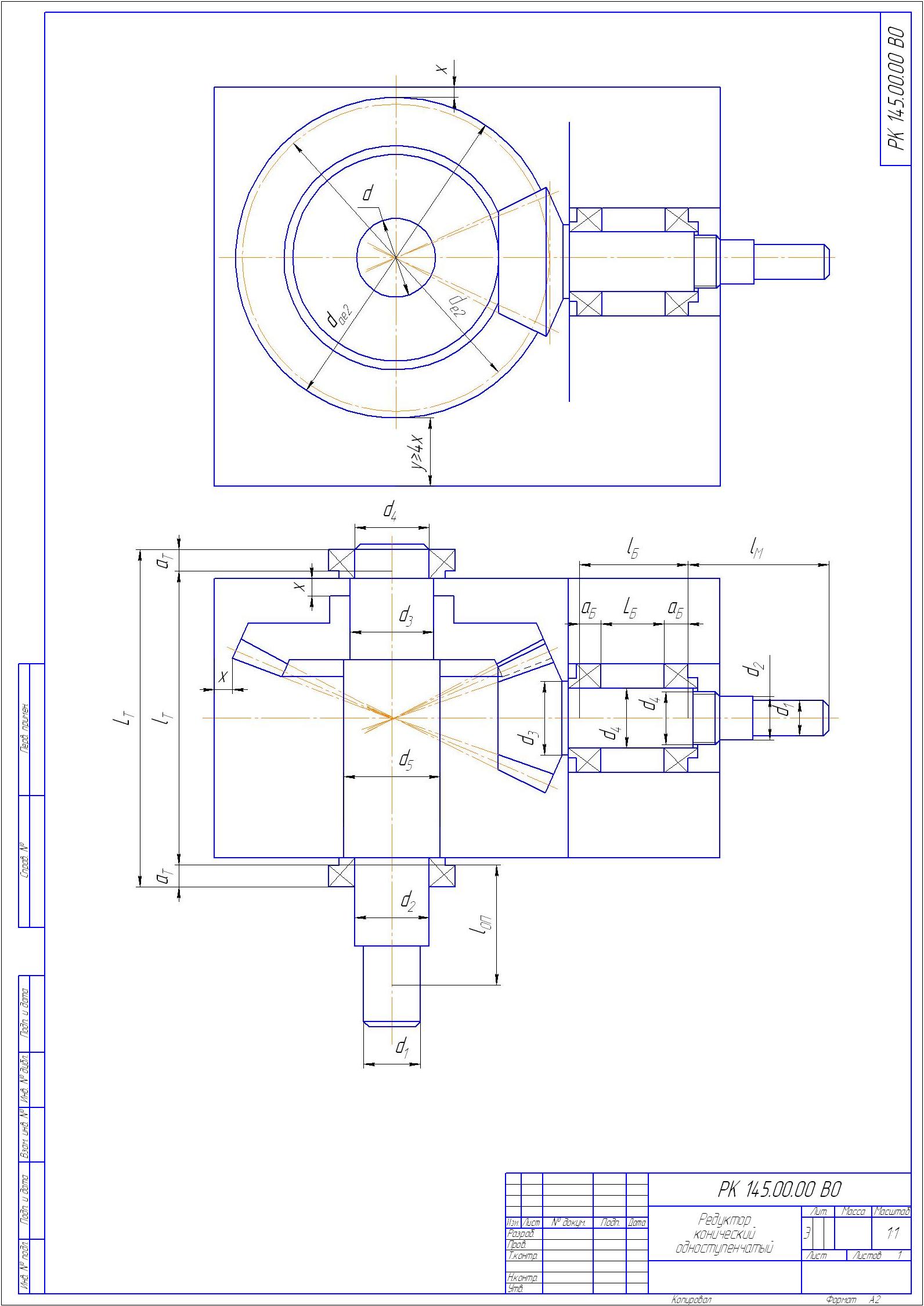

б) для конического редуктора(табл. 37,рис. 10). Конструкцию вал-шестерни определить по табл. 30 (стр. 41).

Рис. 10. Эскиз редукторной пары конического редуктора

Таблица 37

| Параметр | Обозначение | Расчетные формулы |

| Внешнее конусное расстояние | Re | (из расчета на ЭВМ) |

| Угол делительного конуса шестерни (колеса) | δ1(δ2) | (из расчета на ЭВМ) |

| Ширина зуба шестерни (колеса) | b 1(b 2) | (из расчета на ЭВМ) |

| Внешний делительный диаметр шестерни (колеса) | de 1(de 2) | (из расчета на ЭВМ) |

| Высота зуба | he |

|

| Высота головки зуба | hae |

|

| Высота ножки зуба | hfe |

|

| Ширина упорного бурта | b 3 |

|

| Конструктивные элементы колеса | s |

|

|

|

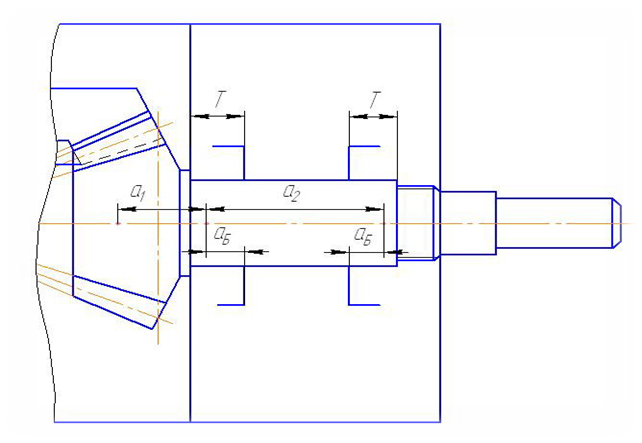

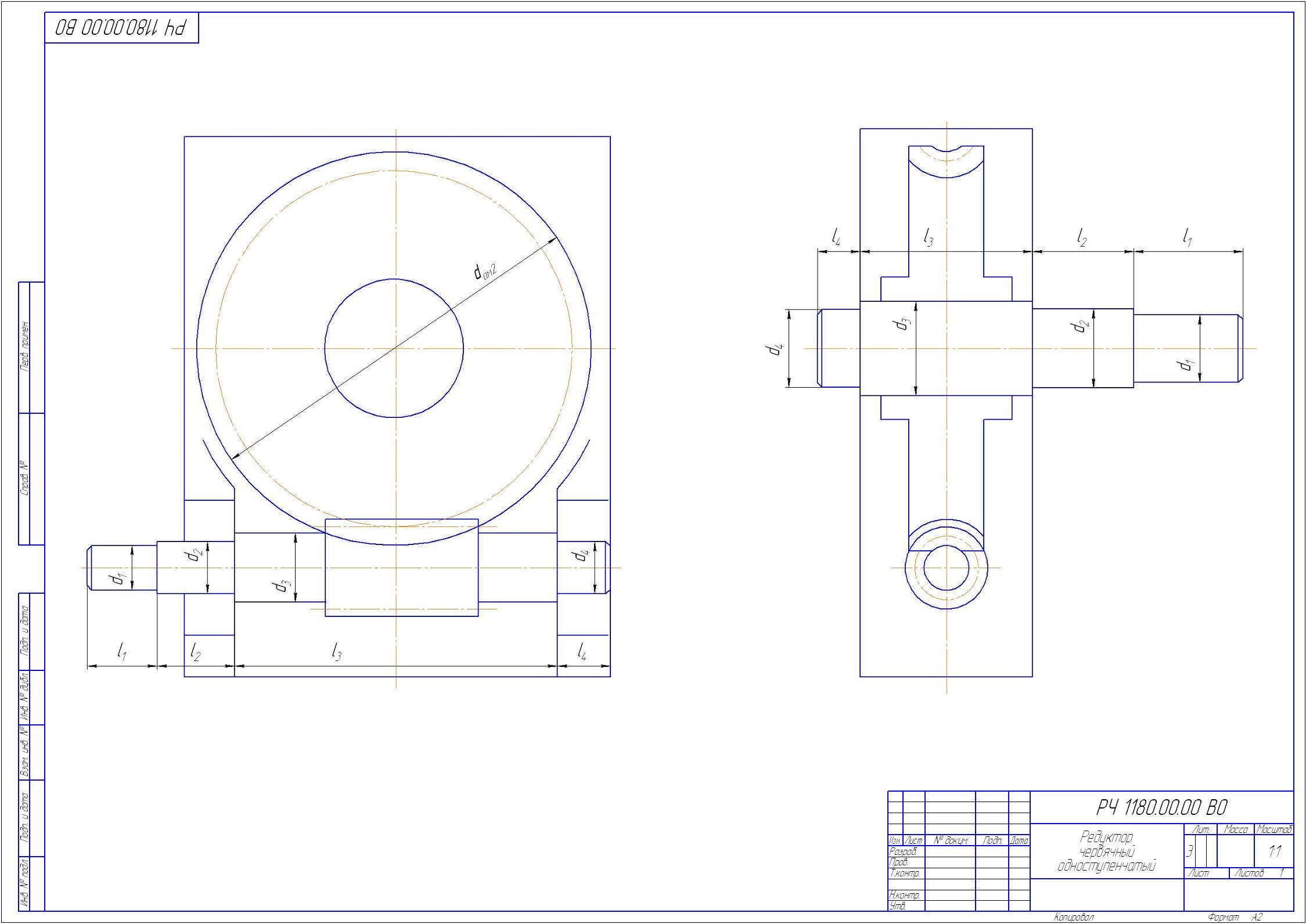

в) для червячного редуктора(табл. 38,рис. 11): Конструкцию вала червяка определить по табл. 31 (стр. 41).

Таблица 38

| Параметр | Обозначение | Расчетные формулы |

| Делительный диаметр червяка (колеса) | dw 1(dw 2) | (из расчета на ЭВМ) |

| Наибольший диаметр колеса | daм 2 | (из расчета на ЭВМ) |

| Межосевое расстояние | aw | (из расчета на ЭВМ) |

| Ширина червяка (колеса) | b 1(b 2) | (из расчета на ЭВМ) |

| Диаметр впадин зубьев червяка (колеса) | df 1(df 2) | (из расчета на ЭВМ) |

| Диаметр вершин зубьев червяка (колеса) | da 1(da 2) | (из расчета на ЭВМ) |

| Высота зуба | h |

|

| Высота головки зуба | ha |

|

| Высота ножки зуба | hf |

|

| Конструктивные элементы корпуса | R |

|

| s |

|

В конструкции цилиндрического, конического и червячного колес предусмотреть ступицу, размеры которой:

,

,

,

,

где d 3 – диаметр 3–й ступени вала, мм.

4. Вычертить контур внутренней поверхности стенок корпуса редуктора.

Величины зазоров между зубчатыми (червячными) колесами и внутренними поверхностями стенок корпуса и между торцовыми поверхностями, колес смежных ступеней с учетом возможных погрешностей изготовления x и f:

,

,

где L – габаритный размер зацепления, мм.

Значение x округлить до ближайшего целого числа, но не менее 8 мм.

где D – диаметр наружного кольца подшипника, мм.

В конических редукторах предусмотреть симметричность корпуса относительно оси быстроходного вала.

Расстояние между дном корпуса и поверхностью колеса, шестерни или червяка принять  .

.

5. Вычертить ступени валов по размерам d и l, полученным в проектном расчете валов (рис. 9, 11, 13).

| 48 |

| 48 |

Рис. 11. Эскиз червячного редуктора

При вычерчивании конического вала-шестерни необходимо предварительно определить место расположения точек 1 и 2 приложения реакций опор (рис. 12). Для этого по ширине подшипника Т определить положение левого подшипника, а по величине а Б найти точку 1 приложения его реакции и графически определить отрезок а 1. Затем отложить расстояние  или

или  (принимают большее значение). Найти точку 2 приложения реакции правого подшипника и по а Б и Т определить его положение на валу.

(принимают большее значение). Найти точку 2 приложения реакции правого подшипника и по а Б и Т определить его положение на валу.

Рис. 12. Определение точек приложения реакций опор конического вала-шестерни

Рис. 13. Эскиз конического редуктора

| 50 |

При вычерчивании 2-й и 4-й ступеней быстроходного вала червячного редуктора необходимо вычислить предварительно величины R и s (см. рис. 11) в зависимости от диаметра наружного кольца подшипника вала:  ,

,  . Затем вычертить подшипниковые гнезда по длине, а также 2–ю и 4–ю ступени вала.

. Затем вычертить подшипниковые гнезда по длине, а также 2–ю и 4–ю ступени вала.

Если при вычерчивании окажется, что диаметр вершин червяка больше диаметра подшипника  , нужно предусмотреть постановку стакана (табл. 64, стр. 104).

, нужно предусмотреть постановку стакана (табл. 64, стр. 104).

6. На 2–й и 4–й ступенях валов вычертить основными линиями (диагонали – тонкими) контуры подшипников в соответствии со схемой их установки (см. табл.45, стр. 69).

7. Определить расстояние l Б и l Т между точками приложения реакции подшипников быстроходного и тихоходного валов. (рис. 14–16)

Радиальную реакцию подшипника R считать приложенной в точке пересечения нормали к середине поверхности контакта наружного кольца и тела качения подшипника с осью вала:

а) для радиальных подшипников точка приложения реакции лежит в средней плоскости подшипника, а расстояние между реакциями опор вала:  ;

;

б) для радиально-упорных подшипников точка приложения реакции смещается от средней плоскости, и ее положение определяется расстоянием а, измеренным от широкого торца наружного кольца:  – для радиально-упорных однорядных шарикоподшипников;

– для радиально-упорных однорядных шарикоподшипников;  – для конических однорядных роликоподшипников.

– для конических однорядных роликоподшипников.

Здесь d, D, B, T – геометрические размеры подшипников; α – угол контакта тел качения; e – коэффициент влияния осевого нагружения.

Тогда при установке подшипников по схеме «враспор»  ; при установке подшипников по схеме «врастяжку»

; при установке подшипников по схеме «врастяжку»  .

.

Если подшипники установлены по схеме 2 (с одной фиксирующей опорой), то реакция R опоры, состоящей из сдвоенных однорядных радиально-упорных подшипников, приложена посередине между ними. Тогда расстояние между точками приложения реакций в фиксирующей и плавающей опорах:  .

.

8. Определить точки приложения консольных сил:

а) для открытых передач. Силу давления ременной, цепной передачи F оп принять приложенными к середине выходного конца вала на расстоянии l оп от точки приложения реакции смежного подшипника;

б) сила давления муфты F м приложена к торцевой плоскости выходного конца соответствующего вала на расстоянии lМ от точки приложения реакций смежного подшипника.

9. Проставить на проекциях эскизной компоновки необходимые размеры, заполнить основную надпись.

| 51 |

| 52 |

| 53 |

Рис. 16. Пример эскизной компоновки червячного редуктора

2020-05-11

2020-05-11 512

512