Основные правила разборки оборудования: 1) разбираться должен только тот узел машины или тот механизм, который подлежит ремонту (полная разборка при капитальном ремонте); Перед разборкой машины следует ознакомиться с техническим паспортом, кинематической схемой, чертежами основных частей и наметить план; в процессе разборки проводится дефектация деталей и составляется я дефектная ведомость на ремонт; начинать разборку следует со снятия кожухов, крышек, предохранительных щитков, чтобы открыть доступ к разбираемым узлам; в случае разборки ряда узлов детали каждого из них должны помечаться и складываться в отдельные ящики; при снятии тяжелых деталей необходимо применять грузоподъемные приспособления.

Рассмотрим способы разборки основных видов соединения и узлов, встречаемых в различных частях и механизмах оборудования: при разборке винтовых соединений, удаляют сломанные шпильки, болты и винты гайкой или контргайкой, стержнем или гайкой приваренными к сломанному концу детали, прорезанием шлица под отвертку; с помощью бора или экстрактора, высверливанием или электроискровым способом.

При разборке штифтовых и шплинтовых соединений конические штифты выколачивают в сторону большего диаметра. Шплинты выдергиваются при помощи шплинтодеров. Разбирая узел, клиновые шпонки выбивают выколотком, в некоторых случаях извлекают с помощью шпонкодеров. Детали, посаженные на призматические шпонки и шлицы, снимают с вала вручную ударами двух молотков по диаметрально противоположным местам на ступице или при помощи съемников.

При разборке штифтовых и шплинтовых соединений конические штифты выколачивают в сторону большего диаметра. Шплинты выдергиваются при помощи шплинтодеров. Разбирая узел, клиновые шпонки выбивают выколотком, в некоторых случаях извлекают с помощью шпонкодеров. Детали, посаженные на призматические шпонки и шлицы, снимают с вала вручную ударами двух молотков по диаметрально противоположным местам на ступице или при помощи съемников.

Разъединение фланцевых трубопроводов осуществляют с помощью приспособления, показанного на рисунке 48. Лапы 1 заводятся в болтовые отверстия фланцев 2, между которыми устанавливают клин 3. При вращении воротком 4 винта 5 клин распирает фланцы трубопровода.

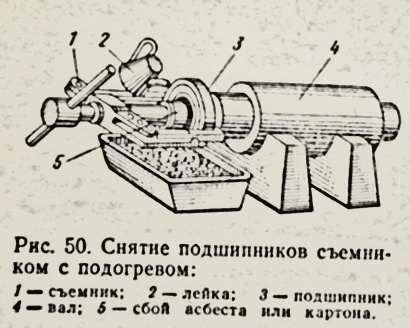

Для разъединения деталей, имеющих прессовые посадки, используют винтовые и гидравлические съемники. Чтобы предохранить деталь от повреждения, вставляют подкладки, оправки, выколотки из мягких материалов (из латуни, меди, алюминия). Молотки используют также с наконечниками из мягких материалов. При снятии тугонасаженных деталей прибегают к нагреванию, охватывающих деталей и охлаждению охватываемых, что позволяет изменить сопрягаемые размеры деталей. Нагрев обычно осуществляют в машинном масле, цилиндровом масле или в глицерине, а также в печи. Для охлаждения деталей применяют сухой лед или жидкий азот.

При разборке заклепочных соединений срубают головки или высверливают в головке глухое отверстие диаметром немного меньше диаметром отвертки. После этого заклепку выбивают бородком.

Дефектация деталей.

Цель дефектации – выявить дефекты и установить возможность ремонта детали или необходимость ее замены.

Детали рассортировываются на 3 группы: 1) годные в пределах допуск; 2) требующие ремонта; 3) негодные, подлежащие замени.

Существуют следующие способы дефектации деталей:

1) Наружный осмотр для определения поверхностных дефектов,трещин, забоин, раковин, изгиба, значительного износа.

2) Отстукивание. Деталь остукивается мягким молотком, рукояткой молотка, что позволяет обнаружить внутренние трещины, о чем свидетельствует дребезжащий звук.

3) Гидравлическое испытание. В корпусе заглушаются отверстия, кроме одного. В него нагнетается жидкость под давлением 0,2 – 0,3 мПа. При наличии трещины будет течь или запотеют стенки. Можно корпус погружать в воду и в него нагнетать воздух, наличие пузырьков укажет на имеющуюся неплотность. Проводят для обнаружения трещин, раковин в корпусных деталях.

4) Измерение. Выполняется измерительными инструментами. Позволяет определить величину износа, отклонения от правильной геометрической формы и расположения поверхностей.

5) Проверка твердости. Позволяет обнаружить изменения, происходящие в материале деталей в процессе эксплуатации.

6) Проверка сопряжения деталей. Определяется наличие и величина зазоров, плотность неподвижных соединений.

7) Магнитная и ультразвуковая дефектоскопия. Действие магнитного дефектоскопа основано на различной магнитной проницаемости сплошного металла и мест с трещинами, раковинами. При ультразвуковой дефектоскопии пороки выявляются при помощи ультразвуковых колебаний. Применяется для обнаружения скрытых дефектов в стальных и чугунных деталях.

8)Керосиновая проба. Деталь погружают на 15-20 минут в керосин. Затем тщательно вытирают и покрывают мелом, выступающий из трещины керосин увлажнит мел, что позволит выявить трещины.

Во время дефектации составляется дефектная ведомость. Дефектная ведомость – основной документ, определяющий объем ремонтных работ. Анализ этих ведомостей дает возможность определять срок службы деталей.

2020-05-21

2020-05-21 371

371