На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.

В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск; основной впрыск; дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится: два предварительных впрыска - на холостом ходу; один предварительный впрыск - при повышении нагрузки; предварительный впрыск не производится - при полной нагрузке.

Основной впрыск обеспечивает работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска: первое поколение – 140 МПа, с 1999 года; второе поколение – 160 МПа, с 2001 года; третье поколение – 180 МПа, с 2005 года; четвертое поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

3. Механичекий наддув

Механические нагнетатели (англ. supercharger) позволяют простым способом поднять мощность. Имея привод непосредственно от коленвала, компрессор способен закачивать воздух в цилиндры при минимальных оборотах и без задержки увеличивать давление наддува строго пропорционально оборотам. Есть и недостатки. Они снижают КПД, так как на их привод расходуется часть мощности. Системы механического наддува занимают больше места, требуют специального привода (зубчатый ремень или шестеренчатый привод) и издают повышенный шум.

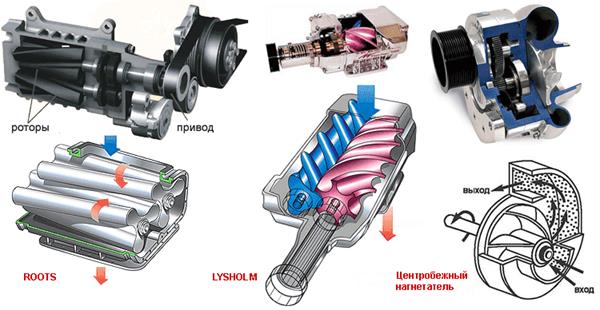

Существует два вида механических нагнетателей: объемные и центробежные.

Представителемя объемных нагнетателей являются Roots и Lysholm.

Конструкция Roots напоминает масляный шестеренчатый насос. Два ротора вращаются в противоположные стороны внутри овального корпуса. Оси роторов связаны между собой шестернями. Воздух сжимается не в нагнетателе, а снаружи – в трубопроводе, попадая в пространство между корпусом и роторами. Основной недостаток – в ограниченном значении наддува. Как бы ни были подогнаны детали нагнетателя, при достижении определенного давления воздух начинает просачиваться, снижая КПД. Способов борьбы немного: увеличить скорость вращения роторов либо сделать нагнетатель двух- и даже трехступенчатым. Таким образом можно повысить итоговые значения до приемлемого уровня, однако многоступенчатые конструкции лишены достоинства – компактности. Еще одним минусом является неравномерное нагнетание на выходе, ведь воздух подается порциями. В современных конструкциях применяются трехзубчатые роторы спиральной формы, а впускное и выпускное окна имеют треугольную форму. Благодаря этому нагнетатели объемного типа практически избавились от пульсирующего эффекта. Невысокие скорости вращения роторов, а следовательно, долговечность конструкции и низкий шум привели к тому, что ими оснащают свою продукцию DaimlerChrysler, Ford и General Motors. Объемные нагнетатели поднимают кривые мощности и крутящего момента, не изменяя их формы. Они эффективны уже на малых и средних оборотах, а это наилучшим образом сказывается на динамике разгона. Однако подобные системы прихотливы в изготовлении и установке, а значит, довольно дороги.

Еще один способ - винтовой нагнетатель, или «double screw» (двойной винт). Конструкция наддува Лисхольма напоминает мясорубку. Внутри корпуса установлены два взаимодополняющих винтовых насоса (шнека). Вращаясь в разные стороны, они захватывают порцию воздуха, сжимают и загоняют ее в цилиндры. Характерна такая система внутренним сжатием и минимальными потерями, благодаря точно выверенным зазорам. Кроме того, винтовые наддувы эффективны практически во всем диапазоне оборотов двигателя, бесшумны, очень компактны, но дороги из-за сложности в изготовлении. Применяются именитыми тюнинг-ателье, как AMG или Kleemann.

Центробежные нагнетатели по конструкции напоминают турбонаддув. Избыточное давление во впускном коллекторе также создает компрессорное колесо (крыльчатка). Его радиальные лопасти захватывают и отбрасывают воздух в окружной тоннель при помощи центробежной силы. Отличие от турбонаддува лишь в приводе. Центробежные нагнетатели страдают аналогичным, хотя и менее заметным инерционным пороком, но есть и еще одна важная особенность. Фактически величина производимого давления пропорциональна квадрату скорости компрессорного колеса. Проще говоря, вращаться оно должно очень быстро, чтобы надуть в цилиндры необходимый воздушный заряд, порой в десятки раз превышая обороты двигателя. Эффективен центробежный нагнетатель на высоких оборотах. Механические «центробежники» не так капризны в обслуживании и долговечнее газодинамических, поскольку работают при меньших температурах. Неприхотливость снискала им популярность в сфере любительского тюнинга.

Схема управления механическим нагнетателем довольно проста. При полной нагрузке заслонка перепускного трубопровода закрыта, а дроссельная открыта — весь поток воздуха поступает в двигатель. При работе с частичной нагрузкой дроссельная заслонка закрывается, а заслонка трубопровода открывается — избыток воздуха возвращается на вход нагнетателя. Входящий в схему охладитель наддувочного воздуха (Intercooler) является почти непременной составной частью не только механических, но и газотурбинных систем наддува. При сжатии в компрессоре (либо в нагнетателе) воздух нагревается. Это приводит к тому, что в рабочем объеме цилиндра воздуха, а, следовательно, и кислорода, по массе помещается меньше, чем могло бы поместиться при отсутствии нагревания. Поэтому сжатый воздух перед подачей его в цилиндры двигателя предварительно охлаждается в интеркулере (радиаторе), который охлаждается либо потоком набегающего воздуха, либо охлаждающей жидкостью. Понижение температуры наддувочного воздуха на 10 градусов позволяет увеличить его плотность примерно на 3%. что, позволяет увеличить мощность двигателя примерно на такой же процент.

4. Турбонаддув

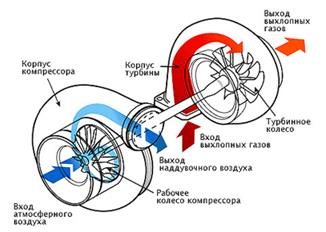

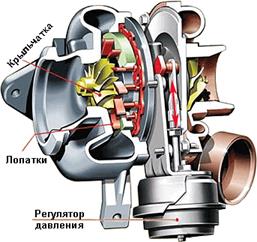

Более широко на современных автомобильных двигателях применяются турбокомпрессоры. По сути, это тот же центробежный компрессор, но с другой схемой привода. У турбокомпрессора крыльчатка-нагнетатель сидит на одном валу с крыльчаткой-турбиной, которая встроена в выпускной коллектор двигателя и приводится во вращение отработавшими газами. Частота вращения может превышать 200000 об./мин. Прямой связи с коленвалом двигателя нет, и управление подачей воздуха осуществляется за счёт давления отработавших газов.

К достоинствам турбонаддува относят: повышение КПД и экономичности мотора (механический привод отбирает мощность, а тут использует энергию отработавших газов, следовательно, КПД увеличивает). Не следует путать удельную и общую экономичность мотора. Естественно, для работы двигателя, мощность которого возросла за счет применения турбонаддува, требуется больше топлива, чем для аналогичного безнаддувного мотора меньшей мощности. Ведь наполнение цилиндров воздухом улучшают, как мы помним, для того, чтобы сжечь в них большее количество топлива. Но массовая доля топлива, приходящаяся на единицу мощности в час у двигателя, оснащенного ТК, всегда ниже, чем у схожего по конструкции силового агрегата, лишенного наддува. Турбонаддув дает возможность достичь заданных характеристик силового агрегата при меньших габаритах и массе, чем в случае применения "атмосферного" двигателя. Кроме того, у турбодвигателя лучше экологические показатели. Наддув камеры сгорания приводит к снижению температуры и, следовательно, уменьшению образования оксидов азота. В бензиновых двигателях наддувом добиваются более полного сгорания топлива, особенно на переходных режимах работы. В дизелях дополнительная подача воздуха позволяет бороться с выбросами частиц сажи.

Дизели существенно лучше приспособлены к наддуву вообще, и к турбонаддуву в частности, в отличие от бензиновых моторов, в которых давление наддува ограничивается опасностью возникновения детонации. Дизель можно наддувать вплоть до достижения предельных механических нагрузок в его механизмах. К тому же отсутствие дросселирования воздуха на впуске и высокая степень сжатия обеспечивают большее давление отработавших газов и их меньшую температуру в сравнении с бензиновыми моторами. В общем, как раз то, что нужно для применения турбокомпрессора. Турбокомпрессоры более просты в изготовлении, что окупает ряд присущих им недостатков.

При низкой частоте вращения двигателя количество отработавших газов невелико, соответственно, эффективность работы компрессора невысока. Кроме того, турбонаддувный двигатель, как правило, имеет т. н. «турбояму» (по-английски "turbo-lag") — замедленный отклик на увеличение подачи топлива. Требуется время, пока мотор наберет обороты, увеличится давление выхлопных газов, раскрутится турбина, с ней крыльчатка нагнетателя - и наконец, "пойдет" воздух. Избавиться от указанных недостатков конструкторы пытаются разными способами. В первую очередь, снижением массы вращающихся деталей турбины и компрессора. Ротор современного турбокомпрессора настолько мал, что легко умещается на ладони. Снижение массы достигается не только конструкцией ротора, но и выбором для него соответствующих материалов. Основная сложность при этом- высокая температура отработавших газов. Металлокерамический ротор турбины примерно на 20% легче изготовленного из жаростойких сплавов, да к тому же обладает меньшим моментом инерции. До последнего времени срок службы всего агрегата ограничивала долговечность подшипников. Износ подшипников скольжения был, конечно, велик, однако шариковые не выдерживали огромной частоты вращения и высоких температур. Выход нашли когда удалось разработать подшипники с керамическими шариками.

Избавиться от недостатков турбокомпрессора позволяет не только уменьшение инерционности ротора, но и применение дополнительных, иногда довольно сложных схем управления давлением наддува. Основные задачи— уменьшение давления при высоких оборотах двигателя и повышение его при низких. Полностью решить все проблемы можно использованием турбины с изменяемой геометрией (Variable Nozzle Turbine), например, с подвижными (поворотными) лопатками, параметры которой можно менять. Принцип действия VNT турбокомпрессора заключается в оптимизации потока выхлопных газов, направляемых на крыльчатку турбины. На низких оборотах двигателя и малом количестве выхлопных газов VNT турбокомпрессор направляет весь поток выхлопных газов на колесо турбины, тем самым увеличивая ее мощность и давление наддува. При высоких оборотах подвижные лопатки располагаются в открытом положении, увеличивая площадь сечения и отводя часть выхлопных газов от крыльчатки, защищая себя от превышения оборотов и поддерживая давление наддува на необходимом двигателю уровне, исключая перенаддув.

5. Резонансный наддув

Резонансный –при котором используется кинетическая энергия объема воздуха во впускных коллекторах (нагнетатель в этом случае не нужен)

Как уже отмечалось в начале статьи, для лучшего наполнения цилиндра следует поднять давление перед впускным клапаном. Между тем повышенное давление необходимо вовсе не постоянно - достаточно, чтобы оно поднялось в момент закрытия клапана и «догрузило» цилиндр дополнительной порцией воздуха. Для кратковременного повышения давления вполне подойдет волна сжатия, «гуляющая» по впускному трубопроводу при работе мотора. Достаточно лишь рассчитать длину самого трубопровода, чтобы волна, несколько раз отразившись от его концов, пришла к клапану в нужный момент. Теория проста, а вот воплощение ее требует немалой изобретательности: клапан при разных оборотах коленчатого вала открыт неодинаковое время, а потому для использования эффекта резонансного наддува требуются впускные трубопроводы переменной длины. При коротком впускном коллекторе мотор лучше работает на высоких оборотах, при низких оборотах более эффективен длинный впускной тракт. Переменные длины впускных трубопроводов можно создать двумя способами: или путем подключения резонансной камеры, или через переключение на нужный впускной канал или его подключение. Последний вариант называют еще динамическим наддувом. Как резонансный, так и динамический наддув могут ускорить течение впускного столба воздуха. Эффекты наддува, создаваемые за счет колебаний напора воздушного потока, находится в диапазоне от 5 до 20 миллибар. Для сравнения: с помощью турбонаддува или механического наддува можно получить значения в диапазоне между 750 и 1200 миллибар. Для полноты картины отметим, что существует еще инерционный наддув, при котором основным фактором создания избыточного давления перед клапаном является скоростной напор потока во впускном трубопроводе. Дает незначительную прибавку мощности при высоких (больше 140 км/ч) скоростях движения. Используется в основном на мотоциклах.

Литература:

Электронные ресурсы:

http://www.carluck.ru/Engine/UNIT.html

http://www.avtonov.svoi.info/nadduv.html

Контрольные вопросы.

1. Почему быстродействующие электромагнитные клапаны форсунок должны быть гидравлически разгруженными?

2. Каково рабочее давление впрыска в системе Common Rail?

3. В чем функции интеркулера (промежуточного охлаждения) при наддуве?

4. Что такое «турбо-яма»?

5. В чем трудность обеспечения резонансного наддува на всех режимах?

Техническое обслуживание и ТР дизельных систем питания.

1. Современные стенды по проверке работы форсунок

2. Современные стенды по проверке работы ТНВД

3. Сканеры КСУД дизельных ДВС

1. Современные стенды по проверке работы форсунок

При техническом обслуживании или замене каких-либо деталей, каждая форсунка должна быть проверена и отрегулирована на давление начала впрыскивания, пропускную способность, герметичность по запирающим конусам распылителя, подвижность иглы и качества распыления топлива. Проверку и регулировку форсунок надо производить на опрессовочных стендах.

Давление начала впрыскивания проверять нагнетанием топлива в форсунку до начала впрыскивания. Регулировка форсунок производится регулировочными шайбами, устанавливаемыми под пружину при снятых гайке распылителя, распылителе, проставке, штанге, пружине. При увеличении общей толщины регулировочных шайб, давление повышается, при уменьшении - понижается. Изменение толщины регулировочных шайб на 0,05 мм изменяет давление начала впрыскивания топлива на 0,3...0,5 МПа (3...5 кгс/см²). Регулировка форсунок с самоконтрящимся эксцентриком производится поворотом эксцентрика без предварительной разборки форсунки. Поворот эксцентрика на один шлиц, изменяет давление начала впрыскивания на 0,3...0,5 МПа (3...5 кгс/см²).

В других системах используется регулировочный винт.

Подвижность иглы и качество распыливания топлива новых форсунок проверять на опрессовочном стенде при частоте 60...80 впрыскиваний в минуту. При проверке подвижности иглы и качества распыливания топлива новых форсунок, топливо должно выходить из распылителей в распыленном, туманообразном состоянии и сопровождаться характерным звуком. При проверке подвижности иглы и качества распыливания топлива форсунок бывших в эксплуатации, при проверке на аккумуляторной установке, допускается струйное истечение топлива из распыливающих отверстий распылителя, не сопровождающееся характерным звуком как и на опрессовочном стенде.

Герметичность по запирающим конусам форсунок, бывших в эксплуатации, проверять созданием в форсунке давления меньше давления начала впрыскивания. В течение нормативного времени не должно быть пропуска топлива через запирающий конус, при визуальном наблюдении, допускается увлажнение носика корпуса распылителя.

Пропускную способность дизельных форсунок проверять на любой одной секции нового, отрегулированного на заводе топливного насоса высокого давления, соответствующего модели проверяемой форсунки, сравнением их пропускной способностью образцов контрольных форсунок или замером суммарного эффективного сечения распылителей на стенде постоянного давления или расхода. Для форсунок бывших в эксплуатации, допускается отклонение пропускной способности до 4% от пределов, заданных образцами контрольных форсунок. В случае засорения и закоксовывания одного или нескольких распыливающих отверстий корпуса распылителя следует разобрать форсунку, ее детали прочистить и промыть в керосине. Распыливающие отверстия прочистить стальной проволокой. При зависании иглы, распылитель следует заменить.

2. Современные стенды по проверке работы ТНВД

Функции и параметры на примере стенда для диагностики и тестирования ТНВД Bosch ETS 850.

Особенности стенда:

Быстрый обзор характеристик кривой регулятора в динамике, что является хорошим инструментом для тестирования насосов для специалиста. Контроль и измерение с помощью современного компьютера. Высокая точность на жидкокристаллическом экране. 4 варианта регулирования скорости: ручной, цифровой, запрограммированный (8-ступенчатая инициализация), скольжение. Возможность установить информационную базу насоса и использовать ее для контроля стенда. Возможность получать тестовый отчет о тестируемом насосе. Используется стандартный порт принтера. Возможно подключение со стенда к Internet. Выполнение каждой функции осуществляется компьютером и программным обеспечением.

2020-05-21

2020-05-21 245

245