Рассмотрим компоновку основных элементов холодильников, они практически все на виду: испарители расположены внутри камер, конденсатор — с внешней стороны задней стенки, компрессор — сзади в поддоне, элементы управления находятся под верхней крышкой или в дверце.

Компрессор предназначен для нагрева хладагента и нагнетания его под высоким давлением (более 10 атмосфер) в холодильный контур. Внешний вид компрессора, который используется в бытовых холодильниках, показан на рисунке 1.4.

Рисунок 1.4. Внешний вид компрессора

В зависимости от назначения бытовых холодильников, в них может устанавливаться один или два компрессора. [19]

Виды компрессоров

Поршневые компрессоры. Конструкции поршневых компрессоров могут различаться по нескольким параметрам:

- числу цилиндров — одноцилиндровые и многоцилиндровые;

- расположению осей цилиндров — горизонтальные, вертикальные, V-образные, W-образные, веерообразные;

- виду привода — с коленчатым валом, с эксцентриковым приводом.

Принцип действия. Несмотря на различие конструктивных особенностей, все поршневые компрессоры имеют одинаковый принцип действия (рисунок 1.5).

В начальном положении (рисунок 1.5, а) поршень компрессора находится в верхней части цилиндра, занимая положение, получившее название «верхняя мертвая точка», или ВМТ. При вращении вала компрессора по направлению, указанному стрелкой, поршень начинает перемещаться вниз. Небольшое количество парообразного хладагента, находящееся над поршнем в ВМТ, расширяется и давление хладагента начинает понижаться. Как только давление в цилиндре станет немного ниже давления кипения (давления всасывания), откроется всасывающий или впускной клапан (рисунок 1.5, б). При открытом впускном клапане поршень перемещается вниз и достигает самого нижнего положения, получившего название «нижняя мертвая точка», или НМТ. В этом положении изменяется направление движения поршня и он начинает перемещаться вверх (рисунок 1.5, в). При этом закрывается впускной клапан и находящийся в полости цилиндра хладагент начинает сжиматься. Процесс сжатия будет продолжаться до тех пор, пока давление в полости цилиндра не превысит давление конденсации (давление нагнетания). В этот момент откроется нагнетательный или выпускной клапан (рисунок 1.5, г) и начнется нагнетание сжатого хладагента в конденсатор. После достижения поршнем ВМТ цикл работы компрессора заканчивается.

а — положение поршня в верхней мертвой точки; б — процесс всасывания;

в - положение поршня в нижней мертвой точке; г — процесс нагнетания

Рисунок 1.5. Цикл работы поршневого компрессора

Из цилиндра компрессора в конденсатор нагнетается не весь парообразный хладагент. Некоторое его количество остается в зазоре между поршнем и днищем цилиндра, в каналах клапанов. Объем, который занимает оставшийся в цилиндре хладагент, получил название «мертвый объем». Чем меньше величина мертвого объема, тем меньше потери компрессора и лучше характеристики работы компрессора.

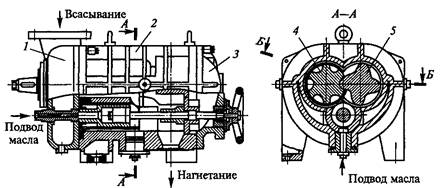

Ротационные компрессоры относятся к объемным компрессорам. Сжатие парообразного хладагента осуществляется при уменьшении объема рабочей полости. Различают ротационный компрессор с катящимся ротором и с вращающимся. Ротационный компрессор с катящимся ротором состоит из (рисунок 1.6) цилиндра 1, по внутренней поверхности которого катится ротор компрессора 2. Ротор устанавливается на вал 7 со смещением и при вращении вала ротор прокатывается по внутренней поверхности цилиндра, образуя в зазоре между цилиндром и ротором рабочие полости с изменяемыми объемами.

Когда ротор 2 компрессора выступающий частью, находящейся в постоянном контакте со стенкой цилиндра, обращен к лопасти 5, в цилиндре образуется одна рабочая полость, заполненная хладагентом, поступающим из испарителя по всасывающему трубопроводу 6 (рисунок 6, а).

1 — цилиндр; 2 — ротор компрессора; 3, 6 — трубопровод; 4 — пружина;

5 — лопасть; 7 — вал

Рисунок 1.6. Ротационный компрессор с катящимся ротором

Дальнейший поворот вала 7 компрессора приводит к тому, что серповидная рабочая полость начинает уменьшаться (рисунок 1.6, б), а давление парообразного хладагента в ней повышается. Одновременно начинает появляться полость всасывания, заполняемая парообразным хладагентом из испарителя. При максимальном удалении ротора 2 компрессора от лопасти 5 в цилиндре 1 образуются две полости (рисунок 6, в) — нагнетания и всасывания. При дальнейшем повороте вала 7 компрессора происходит завершение процессов нагнетания (рисунок 1.6, г) и всасывания. Цикл работы компрессора повторяется.

Ротационные компрессоры изготавливаются, как правило, в герметичном исполнении, и они используются в составе компрессорно-конденсаторных агрегатов холодильных машин для торгового холодильного оборудования. Эти компрессоры работают на фреонах.

Спиральные компрессоры относятся к компрессорам объемного действия, т.е. сжатие хладагента происходит за счет уменьшения объема, в котором находится хладагент. Это совершенно новый тип компрессоров, который в настоящее время все чаще используется в системах кондиционирования воздуха и в холодильных машинах холодопроизводительностью до 40 кВт.

Конструктивно рабочий элемент спирального компрессора состоит из двух вложенных одна в другую спиралей (рисунок 1.7).

Одна из спиралей установлена неподвижно, а вторая совершает эксцентрическое движение. Все процессы, присущие объемным компрессорам (например, поршневому компрессору) — всасывание, сжатие, нагнетание — реализуются в полостях, образуемых боковыми поверхностями спиралей. Принцип действия спирального компрессора показан на рисунке. Отличительной особенностью спирального компрессора является отсутствие всасывающего и нагнетательного клапанов и практически отсутствие мертвого объема.

а б

а — неподвижная спираль; б — подвижная спираль

Рисунок 1.7. Рабочий элемент спирального компрессора

В процессе всасывания (рисунок 1.8, а) хладагент из испарителя заполняет расширяющуюся полость между неподвижной (черная линия) и подвижной (серая линия) спиральными компрессорами. Направление движения хладагента показано на рисунке стрелкой. Дальнейшее перемещение подвижной спирали отсекает объем, заполненный хладагентом, от линии всасывания (рисунок 1.8, б). В процессе движения подвижной спирали отсеченный объем перемещается к центральной части спиралей (рисунок 1.8, в, г), при этом происходит уменьшение объема и соответственно повышение давления. Достигнув центральной части, сжатый хладагент подается в нагнетательный патрубок (положение г) и затем в конденсатор холодильной машины.

Рисунок 1.8. Принцип действия спирального компрессора

мертвого объема

Число витков спиралей, их форма и радиус перемещения подвижной спирали подобраны так, что одновременно рабочий процесс компрессора реализуется в шести полостях и процесс нагнетания хладагента практически непрерывный (рисунок 1.8, д).

Конструктивно спиральный компрессор может иметь вертикально расположенный электродвигатель, размещенный в герметичном кожухе. В верхней части установлены неподвижная и подвижная спирали. Компрессор оснащен патрубками для присоединения к линиям всасывания (к испарителю) и нагнетания (к конденсатору).

Отсутствие движущихся возвратно-поступательно частей существенно снижает уровень вибрации компрессора и шума. Высокая эффективность и простота в обслуживании при эксплуатации способствуют увеличению числа компрессоров данного типа для холодильных машин и кондиционеров.

Винтовые компрессоры. Винтовые компрессоры относятся к классу объемных компрессоров, в которых сжатие хладагента осуществляется за счет уменьшения объема рабочей полости. Рабочая полость образуется в цилиндре при определенном положении двух роторов — винтов. Цилиндр снабжен всасывающим и нагнетательным окнами, впускные и нагнетательные клапаны отсутствуют.

Конструктивная схема двухроторного холодильного винтового компрессора приведена на рисунке 1.9.

В корпусе компрессора в подшипниках 6, 7 установлены два ротора (винта). Один из винтов 5 имеет выступы и называется ведущим. Второй винт 4 имеет впадины (их число обычно больше выступов) и называется ведомым.

При вращении винтов в пространстве между внутренней стенкой цилиндра, выступами и впадинами винтов 4 и 5 периодически образуется рабочая полость (на рисунке — заштрихована). Эта полость заполняется парообразным хладагентом из испарителя. Совместное вращение винтов приводит к тому, что хладагент перемещается вдоль оси винтов и сжимается.

1 — камера всасывания; 2 — корпус; 3 — задняя крышка; 4 — ведомый винт (ротор); 5 — ведущий винт (ротор); 6,7— подшипники винтов компрессор

Рисунок 1.9. Винтовой холодильный компрессор

Сжатие паров хладагента продолжается до тех пор, пока рабочая полость не достигнет нагнетательного окна в стенке корпуса цилиндра. Сжатый парообразный хладагент через нагнетательный патрубок подается в конденсатор холодильной машины.

В силу того, что при вращении роторы не соприкасаются друг с другом и стенками цилиндров, их можно выполнять без смазки. Этот тип винтовых компрессоров получил название «сухие компрессоры». Однако на практике чаще всего применяют маслозаполненные компрессоры. В таких компрессорах масло в виде очень мелких капель впрыскивается в рабочую полость. Образующаяся на поверхностях роторов (винтов) и цилиндра тонкая масляная пленка позволяет лучше уплотнить элементы и обеспечить более высокую степень сжатия паров хладагента. Кроме того, масло используется как охлаждающая среда для корпуса компрессора. Недостатком маслозаполненных компрессоров является необходимость в эффективных маслоотделителях, устанавливаемых на линии нагнетания хладагента.

Винтовые компрессоры имеют меньшие размеры и массу, чем поршневые той же производительности. Отсутствие элементов, движущихся возвратно-поступательно, обеспечивает хорошую уравновешенность компрессора. Надежность винтовых компрессоров при эксплуатации также достаточно велика. Это обусловлено отсутствием впускных и выпускных клапанов, а также трения между элементами компрессора. К недостатку винтовых компрессоров следует отнести высокий уровень шума, использование специального привода для обеспечения высокой частоты вращения винтов, сложную систему смазки.

Винтовые компрессоры используются в крупных одно- и двухступенчатых холодильных машинах, работающих на аммиаке или фреонах.

Центробежные компрессоры. Центробежные компрессоры используются в холодильных машинах большой производительности, работающих на фреонах и аммиаке, преимущественно в системах кондиционирования воздуха.

Сжатие паров хладагента в центробежном компрессоре основано на увеличении скорости хладагента в рабочем колесе и последующем преобразовании его кинетической энергии в потенциальную. Принцип действия центробежного компрессора показан на рисунке 1.10.

Хладагент в парообразном состоянии поступает во всасывающий патрубок 3 компрессора и затем в рабочее колесо 2. Рабочее колесо вращается в корпусе компрессора с большой скоростью. Центробежной силой парообразный агент лопатками отбрасывается к периферии (наружной части) рабочего колеса.

1 — нагнетательный патрубок; 2 — рабочее колесо с лопатками;

3 — всасывающий патрубок; I—V— ступени компрессора; С, D, Е, F,

Рисунок 1.10. Устройство центробежного компрессора

После рабочего колеса 2 хладагент подается в обратный направляющий аппарат, в котором скорость движения хладагента значительно снижается, а давление его повышается.

Обычно давления, создаваемого одним рабочим колесом и одним обратным направляющим аппаратом с диффузором, бывает недостаточно. Поэтому хладагент сжимают последовательно в нескольких рабочих колесах, получивших название «ступени сжатия компрессора» или просто — ступени компрессора.

Число ступеней сжатия центробежного компрессора определяется условиями работы холодильной машины и свойствами используемого хладагента. [17]

Конденсатор — это теплообменник, который при переходе хладагента из газообразного в жидкое состояние обеспечивает отвод избыточного тепла в окружающую среду. Обычно он расположен с внешней стороны задней стенки холодильника и представляет собой определенным образом изогнутую металлическую трубку (обычно, изгибается в виде «змейки»), соединенную с объемной ребристой поверхностью для эффективного отвода тепла (рисунок 1.11).

Рисунок 1.11. Конденсатор

Испаритель — это тот же теплообменник, но он уже используется для поглощения тепла (выделения холода) в фазе испарения (при переходе хладагента из жидкого в парообразное состояние). Он представляют собой ту же трубку, прикрепленную к металлической пластине. Испарители, в зависимости от компоновки холодильников, имеют различные конструктивные исполнения — они могут располагаться как непосредственно внутри камер, так и встраиваться непосредственно в стенки холодильного шкафа.

Пусковое реле служит для обеспечения запуска мотора компрессора путем кратковременной подачи на его пусковую обмотку питающего напряжения. Тепловое реле служит для защиты компрессора от перегрузок. Оба реле располагаются рядом с компрессором.

Капилляр представляет собой тонкую металлическую трубку с малым внутренним диаметром. Она является основным функциональным узлом при выполнении фазы расширения холодильного цикла при переходе жидкого хладагента из состояния высоких давления и температуры в низкие показатели этих параметров. Внешний вид капиллярной трубки показан на рисунке 1.12.

Рисунок 1.12. Капилляр

Основное назначение фильтра-осушителя — удаление из системы воды и очистка хладагента от механических загрязнений. Внешний вид фильтра-осушителя показан на рисунке 1.13.

Рисунок 1.13. Фильтр осушителя

Датчики-реле температуры (терморегуляторы) предназначены для поддержания заданной температуры в холодильной и (или) морозильной камерах холодильников (Рисунок 1.14). Они являются основным узлом системы контроля температуры. Терморегуляторы работают в заданном температурном коридоре (последний в определенных пределах можно корректировать с помощью специального механического регулятора и котировочных винтов). Если температура камеры холодильника выше верхней границы этого температурного коридора, то реле включает мотор компрессора, а когда температура опускается ниже заданной границы – реле отключает мотор. Эти приборы достаточно просты — они имеют в своем составе электрические контактные группы (используются в цепи питания компрессора), управляемые специальным манометрическим датчиком с капиллярной трубкой (часть указанной трубки помещается в камеру холодильника для контроля температуры).

Рисунок 1.14. Датчики-реле температуры (терморегуляторы)

Однако, похоже, терморегуляторы отживают свой век. В настоящее время на рынке появились бытовые холодильники с электронными системами управления (СУ). Кроме основной функции — контроля и поддержания заданных температурных режимов в камерах холодильников, эти системы обеспечивают выполнение дополнительных функций и режимов.

2020-05-25

2020-05-25 197

197