Молочный сахар-сырец. Схема технологических процессов производства молочного сахара с очисткой сыворотки и кристаллизацией лактозы показана на рисунке.

1 2 3 4 5 6 7 8 9 10 11 14 15

Рис. Схема технологической линии производства молочного сахара-сырца:

1 — сепаратор; 2, 10— емкости для промежуточного хранения; 3, 8— насосы; 4— трубчатый нагреватель молочной сыворотки; 5— емкость для кислоты; 6— ванна для отваривания альбумина; 7—установка для приготовления щелочного раствора; 9—сепаратор с центробежной выгрузкой осадка; 11 — вакуум-выпарной аппарат; 12— кристаллизатор-охладитель; 13— центрифуга; 14— емкость для мелассы; 15— сушилка

Подсырную сыворотку кислотностью не более 20 °Т и с содержанием лактозы не менее 4,5 % очищают от казеиновой пыли и молочного жира на специальных сепараторах с центробежной выгрузкой осадка типа ОХС непосредственно после удаления ее из сыроизготовителей и грубой фильтрации при температуре 35...40 °С.

Сепарированную сыворотку нагревают в потоке до теплового порога денатурации сывороточных белков (70...75 °С) и направляют в специальные емкости — ванны для отваривания альбумина. После заполнения емкости сыворотку нагревают до 90...95°С и вносят в нее реагент — коагулятор. В качестве последнего рекомендуется использовать кислую сыворотку кислотностью 150...200 Т, которую готовят предварительно; соляную кислоту рабочей концентрации или мелассу от предыдущих выработок молочного сахара. Кислотность сыворотки повышают до 30...35Т, что соответствует рН 4,4...4,6. Смесь тщательно перемешивают в течение 10... 15 мин.

Для более полного выделения белков после тепловой денатурации и подкисления рекомендуется снижение кислотности сыворотки до 10... 15 °Т (рН6...6,5) внесением 10%-ного раствора гидроксида натрия с тщательным перемешиванием массы в течение 10...15 мин.

После тепловой денатурации и внесения реагентов сыворотку оставляют для отстоя на 1...1,5 ч. Частицы коагулированного белка отделяют с помощью сепараторов с центробежной выгрузкой осадка типа ОТС или фильтрацией отстоявшегося слоя сыворотки. Выделенные сывороточные белки — белковую массу и (или) альбуминное молоко рекомендуется использовать для пищевых продуктов или кормовых средств.

Выделение казеиновой пыли, молочного жира и сывороточных белков из подсырной сыворотки можно организовать в потоке, с полной механизацией и автоматизацией. Технологическая линия разработана во ВНИИМСе аналогично зарубежной линии и процессу «ЦентриВей». В линии предусмотрены специальный аппарат-турбулизатор для нагрева сыворотки с 70...75 до 90...95 0С и проточный емкостный коагулятор. Реагенты вносят в потоке с помощью насосов-дозаторов.

Возможна безреагентная коагуляция сывороточных белков в подсырной сыворотке путем ее подсгущения в 4...6раз, т.е. до 24...36%-ного содержания сухих веществ с понижением кислотности и снижением рН, что обеспечивает термическую коагуляцию при нагревании до 90...95 °С.

Очищенную (осветленную) подсырную сыворотку без охлаждения направляют на сгущение в вакуум-выпарные установки. Выпаривание влаги проводят при температуре не выше 55 ± 5 °С, что предупреждает карамелизацию лактозы. Чтобы избежать сильного пенообразования сыворотки во время сгущения, особенно в ее начальный период (до 30 % сухих веществ), применяют пеногасители — олеиновую кислоту или афромин в количестве Ю...20г/100л перерабатываемой сыворотки. Сгущение проводят до получения сиропа с массовой долей сухих веществ 60...65 %, что при 70 °С соответствует плотности 1300кг/м3 (по ареометру 1,30; масса 100 мл сиропа 130 г). В конце сгущения сироп молочной сыворотки нагревают до 70...75 0С и направляют на кристаллизацию.

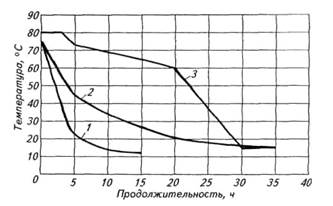

Кристаллизацию лактозы проводят с учетом качества (доброкачественности) сиропа по длительному (до 35 ч) или ускоренному (до 15 ч) режимам в кристаллизаторах-охладителях путем направленного и управляемого охлаждения до 10... 15 °С (рис.). Во время кристаллизации сироп периодически (примерно через каждые 30 мин) перемешивают для равномерного охлаждения и предупреждения образования сростков (друзов, конгломератов) кристаллов лактозы.

Рис. График кристаллизации лактозы:

1 — быстрый режим; 2— длительный режим; 3— при переработке ультрафильтрата

Кристаллы лактозы отделяют от мелассы путем центрифугирования кристаллизата на центрифугах фильтрующего и осадительного типов. Допускается разбавление кристаллизата доброкачественной водой температурой не выше 15 °С. При центрифугировании (в случае необходимости) промывают кристаллический осадок лактозы доброкачественной водой температурой не выше 15 °С. Влажность кристаллической массы после окончания центрифугирования составляет 8... 10%. Отделенную мелассу и промывные воды собирают и используют для подкисления исходной сыворотки или перерабатывают в кормовые продукты, в том числе бифидогенные концентраты.

Влажные кристаллы молочного сахара-сырца после разрыхления осадка сушат на сушилках барабанного типа СБА-1, в сушильных установках с псевдоожиженным слоем РЗ-ОСС или вихревых сушилках ВС-800. На входе в сушилку поддерживают температуру воздуха 130...140 °С, на выходе 65...75 0С. Выброс кристаллов в атмосферу исключают с помощью циклонов и фильтров. После сушки готовый продукт охлаждают, выдерживают 2...3 ч в помещении цеха и при необходимости размалывают в центробежных мельницах Д-250 ударного типа. Молочный сахар-сырец упаковывают в бумажные многослойные мешки, снабженные полиэтиленовым вкладышем. Срок хранения молочного сахара-сырца при температуре 20 °С составляет до 12 мес.

Кроме под сырной сыворотки для производства молочного сахара-сырца возможно использование творожной. Особенность технологии состоит в исключении подкисления исходной сыворотки и некотором снижении выхода готового продукта (примерно на 15...25% в сравнении с подсырной сывороткой), что связано со сбраживанием лактозы в процессе производства творога. Использование казеиновой (в том числе термохлоркальциевой) сыворотки также возможно (по В. А. Павлову) аналогично творожной с учетом ее дехлорирования и декальцинирования электродиализом.

Совершенствование технологии молочного сахара-сырца возможно путем ультрафильтрации сыворотки и последующего гидролиза остаточных белков ферментами. Специфические особенности технологии молочного сахара-сырца из ультрафильтрата заключаются в следующем. Фильтрат содержит до 5 % лактозы и не более 0,1 % азотистых веществ, поэтому сгущать его рекомендуется до массовой доли сухих веществ в сиропе 60...64 %. Для наиболее полной кристаллизации лактозы и образования крупных однородных кристаллов температуру сиропа снижают ступенчато — постепенно (рис.) с 75 до 65 0С в течение первых 15 ч, затем быстро с 65 до 15 °С в течение следующих 15 ч, после чего кристаллизат выдерживают еще 8... 10 ч при этой температуре. Перемешивание проводят более интенсивно, чем при традиционном способе, что исключает отстой кристаллов.

Гидролиз остаточных белковых веществ и высокомолекулярных пептидов в очищенной сыворотке можно провести при ее сгущении или в сиропах в процессе кристаллизации ферментами (термостойкими протеазами).

Пищевой молочный сахар. Технологический процесс включает очистку и рафинацию сыворотки на стадии сгущения. Исходное сырье — очищенную сыворотку сгущают до содержания сухих веществ 25...30 % и направляют без охлаждения в емкость (ванну), где ее раскисляют 10%-ным раствором гидроксида натрия при тщательном перемешивании до 20...25 Т, нагревают до 90...95 "С и выдерживают при этой температуре 30 мин, после чего очищают от взвешенного осадка несахаров центробежным способом на саморазгружающихся сепараторах типа ОТС Полученную белково-минеральную массу рекомендуется использовать в кормовых целях, например в птицеводстве. Очищенную подсгущенную сыворотку осветляют рафинированием в реакторах — двухстенных емкостях с мешалкой. Рафинацию проводят при температуре 70...80 °С путем внесения активного угля (2 %), молотого диатомита (1,5 %) и гидросульфита натрия (0,005 %). Дозу реагентов рассчитывают по лактозе. Раствор, постоянно перемешивая, выдерживают 30 мин и направляют на фильтрацию. Фильтрат досгущают до массовой доли сухих веществ 55...60 %. Кристаллизацию проводят по быстрому режиму (15 ч). Центрифугирование, промывку и сушку кристаллов проводят так же, как и при производстве молочного сахара-сырца. Упаковывание и хранение пищевого сахара аналогичны соответствующим процессам при выработке молочного сахара-сырца.

Совершенствование технологии пищевого молочного сахара может быть достигнуто применением мембранных методов, таких, как ультрафильтрация (очистка сыворотки), обратный осмос (подсгущение сыворотки), электродиализ (деминерализация) и ионный обмен (исключение рафинации). Лактозу пищевой категории качества вырабатывают путем безреагентной экологически чистой коагуляции сывороточных белков термокислотным способом сквашенным обезжиренным молоком или пахтой с очисткой на стадии сгущения.

2020-06-12

2020-06-12 2939

2939