ТЕМА: Приемы основных видов слесарных, слесарно-сборочных и электромонтажных работ при выполнении соединения деталей

и узлов

Цели занятия-

1.Привить обучающимся умение творчески решать трудовые задачи. 2.Выработать навыки самостоятельной работы при выполнении соединения деталей и узлов.

ВХОДНОЙ КОНТРОЛЬ:

1.Назовите слесарные операции, используемые при ремонте машин.

2.Для чего выполняют слесарно-сборочные работы?

3.Назовите слесарный инструмент, относящийся к режущему инструменту.

4.Какой слесарный инструмент относится к вспомогательному инструменту?

5.Перечислите измерительные и поверочные инструменты слесаря.

6.Назовите слесарно-сборочный инструмент слесаря.

Виды слесарных работ

Современные слесарные работы стали более универсальными и охватывают различные виды производства. В зависимости от вида выполняемых слесарем работ существуют профессии: слесаря-инструментальщика, слесаря-лекальщика, слесаря по приспособлениям и т. д. Слесарно-ремонтные работы имеют целью поддержание работоспособности оборудования. Ремонт оборудования производится на предприятиях прежде всего для того, чтобы ликвидировать дефекты машин, препятствуюшие их нормальной работе. Изношенные детали заменяют при ремонте новыми или восстанавливают до первоначальных размеров различными способами.

К квалификации слесаря, особенно слесаря-инструментальщика, предъявляют высокие требования. Во многих случаях выполняемая им работа сложна и требует большой точности. Например, в число работ, выполняемых слесарем-инструментальщиком, входят механическая разметка и опиловка сложных профилей штампов и пресс-форм, механическая и ручная притирка и полирование их плоскостей, гравировка и чеканка изделий, а также обработка на металлорежущих станках сложных профилей деталей инструментального производства.

Слесари-инструментальщики выполняют работы, требующие разметки плоскостей, резки, рубки и гибки металла, припиловки

и подгонки простых деталей при ремонте приспособлений, штампов и пресс-форм (2-йразряд) Работы средней сложности, требующие припиловки и подгонки при сборке относительно сложных деталей штампов и пресс-форм (3-й разряд) Сложные работы, требующие доводки и подгонки при сборке деталей штампов и пресс-форм (4-й разряд) Более сложные работы, требующие тщательной подгонки и доводки поверхностей деталей штампов, пресс-форм, форм литья и форм по выплавляемым моделям; изготовление клейм (5-й разряд) Очень сложные работы, требующие особенно тщательной доводки и пригонки сопрягаемых контуров и плоскостей

изготовление сложных клейм накатных роликов; гравирование по бронзе и стали с помощью штихеля (6-йразряд) такие сложные работы, которые в некоторых случаях невозможно выполнить на самом точном и совершенном оборудовании (например, изготовление сложных сопряженных профилей матриц и пуансонов штампов и пресс-форм, обработка и гравирование рельефных изображений на накатных матрицах и др.). Высококвалифицированный слесарь-инструментальщик должен быть технически грамотным, хорошо знать геометрию и тригонометрию, техническое черчение, систему допусков и посадок, свободно читать рабочие чертежи и знать характеристику и особенности обработки металлов и сплавов, применяемых в инструментальном производстве. Слесарные работы – это холодная обработка металлов, выполняемая двумя способами: ручным (посредством инструмента – напильника, ножовки и других) или механизированным (например, при помощи ручного пресса или электродрели). Слесарные работы, как правило, дополняют механическую обработку или являются завершающим этапом при изготовлении металлических изделий методом соединения деталей. Они являются необходимыми при сборке и регулировке машин и механизмов. Слесарно-сборочными работами завершается окончательная сборка деталей. Целью слесарных работ является придание обрабатываемой детали заданных чертежом формы, размеров и чистоты поверхности. Качество слесарных работ зависит от умения и навыков слесаря, применяемого инструмента и других факторов. К слесарной обработке относятся следующие операции: разметка, рубка, правка и гибка, опиливание, сверление, резание металлов ножовкой и ножницами, нарезание резьбы, клепка, паяние, шабрение, притирка, доводка.

При слесарной обработке деталей сначала выполняют подготовительные операции по изготовлению или исправлению заготовки: резание, правку, гибку. Затем производят основную обработку заготовки, которая заключается в операциях рубки и опиливания. При рубке и опиливании с заготовки снимают лишние слои металла и она получает форму и размеры, близкие или совпадающие с указанными на чертеже. При точной обработке деталей машин используют шабрение, притирку, доводку, при которых с деталей снимают тонкие слои металла. Особое место в слесарных работах занимает операция разметки.

При сборке применяют все основные слесарные работы, включая пригонку собираемых деталей в узлы с последующей регулировкой и проверкой работы механизмов и машин.

При ремонте слесарно-сборочные работы имеют целью поддержание работоспособности оборудования и заключаются в устранении неисправностей или замене изношенных и поврежденных деталей машин.

Разметка

Разметкой называется операция нанесения на обрабатываемую поверхность разметочных линий (рисок). Основное назначение разметки заключается в указании границ, до которых следует обрабатывать заготовку в механическом цехе или на слесарном участке. При сборочных работах разметочные линии в ряде случаев применяют для установки и выверки сопрягаемых (соединяемых) деталей.

Разметка разделяется на плоскостную и пространственную (объемную).

Плоскостная разметка используется для геометрических построений, указания

границ контура детали и межосевых расстояний отверстий на плоских поверхностях заготовок. В этих случаях риски наносятся только на одной плоскости. Погрешность размеров при плоскостной разметке колеблется от 0,2 до 0,5 мм.

Ошибки, допущенные при разметке, приводят к браку.

Технические требования. К техническим требованиям разметки относится, прежде всего, качество ее выполнения, от которого во многом зависит точность изготовления деталей.

Разметка должна отвечать следующим основным требованиям: 1) точно соответствовать размерам, указанным на чертеже; 2) разметочные линии (риски) должен быть хорошо видны и не стираться в процессе обработки детали; 3) не портить внешний вид и качество детали, т. е. глубина рисок и керновых углублений должна соответствовать техническим требованиям, предъявляемым к детали. При разметке заготовок необходимо:

1. Тщательно осмотреть заготовку, при обнаружении раковин, пузырей, трещин и т. п. их следует точно измерить и при дальнейшей обработке удалить.

2. Изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение; мысленно наметить план разметки (установку детали на плите, способ и порядок разметки и т. д.). Особое внимание следует обратить на припуски. Припуск на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из соответствующих справочников.

Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов.

3. Определить поверхности (базы) заготовки, от которых следует откладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносят в первую очередь. За базы удобно принимать приливы, бобышки, платикил/

Геометрические построения при выполнении разметки

При разметке на плоскости приходится выполнять разнообразные построения: делить прямые линии на равные части, проводить перпендикулярные и параллельные линии, строить и делить углы и окружности на равные части и т. д.

Разметка контуров, состоящих из сопряженных прямых и кривых линий. Линии пересечения заготовки различными поверхностями, определяющими форму деталей, в большинстве случаев образованы плавными сопряжениями двух прямых, прямой с дугой, окружности с дугами двух радиусов и т. д. На практике пользуются двумя способами разметки плавных сопряжений: методом попыток (приближенный) и геометрических построений (более точный).

Развертка простейших тел. Слесарю - инструментальщику часто приходится изготовлять детали из листового.и профильного материала, которые имеют форму цилиндра, конуса, куба и т. д. Поэтому при разметке таких заготовок необходимо уметь правильно выбрать их действительные размеры, чтобы размеченная заготовка после вырезки и гибки приняла требуемые по чертежу размеры и форму. Для нахождения действительных размеров заготовок необходимо сделать

Инструмент для нанесения и накернивания рисок. Для нанесения и накернивания рисок при разметке применяют чертилки, рейсмусы, штангенциркули и кернеры.

Кернер с прижимным устройством состоит из направляющей втулки, головки, кернера, гайки и спиральной пружины. Шестигранный кернер. Обычные кернеры изготовляют цилиндрической формы с накаткой посередине. Кернер этого типа представляет собой стальной стержень длиной 90, 100, 125 и 150 мм и диаметром 8, 10, 12 и 13 мм, бойки которых имеют сферическую поверхность с закаленной ударной частью (на длине 15--20 мм)

Кернер при различной силе удара молотка наносит керны различной глубины и ширины. Кроме того, в момент удара он может быть сдвинут с риски и накер-нивание будет неточным. Этих недостатков нет у пружинных кернеров.

Кернер- центроискатель применяют для нахождения центров на цилиндрических, деталях, диаметром до 140 мм. Он имеет обыкновенный кернер, помещенный в воронке (колоколе), в которую вставлен фланец с отверстием.

Для нахождения центра в детали ее устанавливают нижним торцом на плиту, а воронку прижимают к верхнему торцу детали, и молотком ударяют по головке кернера. Под действием спиральной пружины, кернер возвращается в верхнее положение. Керно будет находиться в центре детали. Глубина и ширина отпечатка зависят от силы удара и числа ударов.

Накернивание центра в цилиндрической детали автоматическим кернером. Для этого правой рукой зажимают головку кернера и устанавливают его на деталь. Затем нажимают на кернер и три его пластины, разжимаясь, определяют центр детали, а кернер под действием спиральной пружины ударяет по детали, оставляя отпечаток (керно).

Заточка и заправка разметочного инструмента

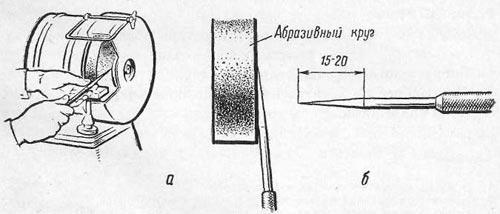

Заточка чертилки

Заточка чертилки на электроточиле (а) и заточенная чертилка (б)

Устанавливают подручник электроточила так, чтобы зазор между ним и абразивным (заточным) кругом не превышал 2 — 3 мм. Включив электроточило, берут обеими руками чертилку и, опираясь левой рукой на подручник, вращают чертилку вокруг своей оси. Затачивают на боковой поверхности абразивного круга под небольшим углом к ней. Рабочую часть чертилки затачивают на длину 15 — 20 мм.

Заточка кернера

Устанавливают подручник электроточила так, чтобы зазор между ним и абразивным (заточным) кругом не превышал 2 — 3 мм. Включив электроточило, берут обеими руками чертилку и, опираясь левой рукой на подручник, вращают чертилку вокруг своей оси. Затачивают на боковой поверхности абразивного круга под небольшим углом к ней. Рабочую часть чертилки затачивают на длину 15 — 20 мм.

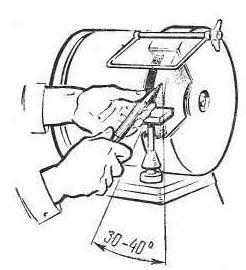

Заточка кернера  Отрегулировав зазор между подручником и заточным кругом, берут кернер обеими руками и располагают под углом 30 — 40° к периферии, а не к боковой поверхности круга, как при заточке чертилки. Включив электроточило, поворачивают кернер вокруг своей оси, опираясь левой рукой на подручник.

Отрегулировав зазор между подручником и заточным кругом, берут кернер обеими руками и располагают под углом 30 — 40° к периферии, а не к боковой поверхности круга, как при заточке чертилки. Включив электроточило, поворачивают кернер вокруг своей оси, опираясь левой рукой на подручник.

Проверяют углы заточки шаблонами.

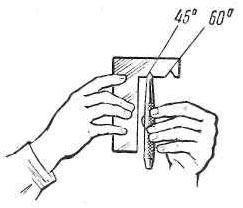

Проверка заточки кернера по шаблону

Углы заточки для стали, чугуна, бронзы 60°, для мягких металлов 45°.

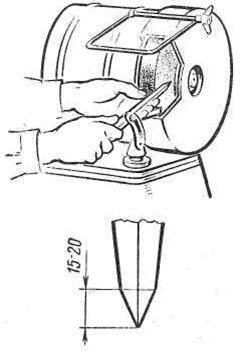

Заточка разметочного циркуля Заточка ножек разметочного циркуля Проверяют углы заточки шаблонами.

Проверка заточки кернера по шаблону

Углы заточки для стали, чугуна, бронзы 60°, для мягких металлов 45°.

Заточка разметочного циркуля Заточка ножек разметочного циркуля

Готовят станок так же, как и при заточке чертилки и кернера. Ножки циркуля затачивают на боковой поверхности абразивного круга. Вместе сведенные ножки циркуля затачивают с четырех сторон на длину 15 — 20 мм так, чтобы острия обеих ножек сходились в одной точке.

Заправляют ножки циркуля на бруске.

При работе на электроточиле надо пользоваться защитным экраном или очками

Нанесение параллельных рисок при помощи линейки и циркуля

На подготовленной поверхности заготовки чертилкой при помощи линейки проводят произвольную линию (риску) АБ.

Нанесение параллельных рисок при помощи линейки и циркуля

Готовят станок так же, как и при заточке чертилки и кернера. Ножки циркуля затачивают на боковой поверхности абразивного круга. Вместе сведенные ножки циркуля затачивают с четырех сторон на длину 15 — 20 мм так, чтобы острия обеих ножек сходились в одной точке.

Заправляют ножки циркуля на бруске.

При работе на электроточиле надо пользоваться защитным экраном или очками

Нанесение параллельных рисок при помощи линейки и циркуля

На подготовленной поверхности заготовки чертилкой при помощи линейки проводят произвольную линию (риску) АБ.

Нанесение параллельных рисок при помощи линейки и циркуля

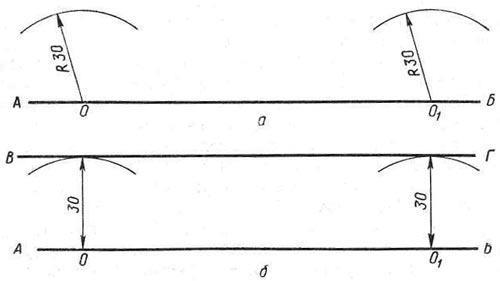

а — проведение дуг; б — проведение касательной ВГ к дугам.

Отступив от концов линии АБ на 10 — 15 мм, делают на ней кернером два углубления О и О1. Заданным раствором циркуля (в нашем примере 30 мм) устанавливают ножку в углубление О и чертят одну дугу, а из углубления О1 другую дугу.

Касательно к обеим дугам по линейке проводят чертилкой риску ВГ, которая будет параллельна ранее проведенной риске — АБ. Параллельность рисок проверяют линейкой. Расстояние между рисками в любых точках должно быть одинаково (30 мм)

Правка, гибка, рубка и резка металла

а — проведение дуг; б — проведение касательной ВГ к дугам.

Отступив от концов линии АБ на 10 — 15 мм, делают на ней кернером два углубления О и О1. Заданным раствором циркуля (в нашем примере 30 мм) устанавливают ножку в углубление О и чертят одну дугу, а из углубления О1 другую дугу.

Касательно к обеим дугам по линейке проводят чертилкой риску ВГ, которая будет параллельна ранее проведенной риске — АБ. Параллельность рисок проверяют линейкой. Расстояние между рисками в любых точках должно быть одинаково (30 мм)

Правка, гибка, рубка и резка металла

|

Резка — операция разделения на части круглого, полосового, профильного проката, а также труб ручным и механическим способом. Ручную резку заготовок в зависимости от профиля и площади сечения производят различными инструментами: ножовками, ножницами (ручными, стуловыми, рычажными), труборезами и газопламенными горелками

2020-07-12

2020-07-12 456

456