1.3.1 Для передачи вращающего момента от вала тягового двигателя на колесную пару применяют тяговые передачи. На грузовых электровозах, конструкционная скорость которых 100—110 км/ч, обычно применяют опорно-осевое подвешивание двигателей, при котором двигатель одной стороной через моторно-осевые подшипники жестко опирается на ось колесной пары, а другой упруго связан с рамой тележки.

При опорно-осевом подвешивании вращающий момент на колесную пару передается через тяговую зубчатую передачу, состоящую из шестерни, насаженной непосредственно на вал тягового двигателя, и зубчатого колеса, находящегося на колесной паре. На грузовых электровозах обычно применяют двусторонние передачи, т. е. шестерни насаживают на оба конца вала двигателя.

Недостаток опорно-осевого подвешивания заключается в том, что удары, воспринимаемые колесной парой, жестко передаются на двигатель через моторно-осевые подшипники и зубчатое зацепление; кроме того, так как часть массы двигателя (примерно половина) передается жестко на колесную пару, то значительно увеличиваются масса неподрессоренных частей и динамические нагрузки на путь. Однако опорно-осевое подвешивание получило широкое распространение вследствие простой конструкции тяговой передачи.

На пассажирских электровозах, конструкционные скорости которых 120 км/ч и выше, используют рамное подвешивание двигателей, при котором двигатель жестко крепят к раме тележки, т. е. он является полностью подрессоренным. Тяговая передача при рамном подвешивании двигателя состоит из зубчатой передачи и механизма, воспринимающего относительные перемещения между двигателем и колесной парой.

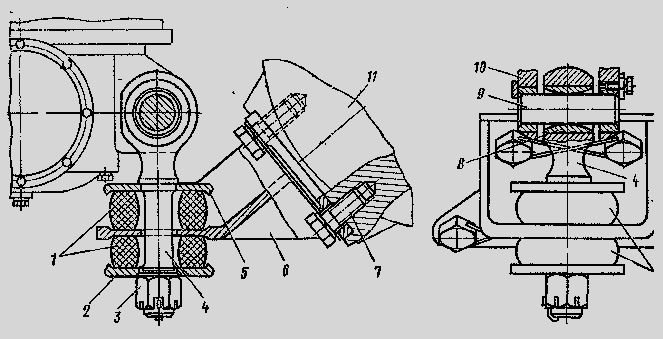

Рисунок 2 – Общий вид колесо - моторного блока

1.3.2 Устройство колёсно-моторного блока

На электровозах ВЛ10 применяют жесткие косозубые передачи. Основными параметрами зубчатой передачи являются: начальные окружности зубчатых колес, передаточное число, модуль, угол зацепления, шаг и межцентровое расстояние. Начальная окружность — это расчетная (условная) окружность, по которой как бы происходит соприкасание зубьев колес, находящихся в зацеплении. По начальной окружности нормируют и проверяют толщину зуба.

Передаточное число — это отношение диаметров начальных окружностей (или чисел зубьев) зубчатого колеса и шестерни, оно показывает, во сколько раз частота вращения колесной пары меньше, а вращающий момент больше, чем частота вращения и вращающий момент якоря тягового двигателя.

Модуль зубчатого колеса (шестерни) представляет собой отношение диаметра начальной окружности к числу зубьев; модуль является показателем размера зуба. Форма поверхности зуба характеризуется углом зацепления. Чем больше угол зацепления, тем шире нижняя часть зуба и уже его вершина.

Расстояние между одинаковыми точками двух смежных зубьев, измеренное по начальной окружности, называется шагом зубчатой передачи. Расстояние между центрами начальных (делительных) окружностей зубчатого колеса и шестерни называется межцентровым расстоянием.

Опорно-осевое подвешивание тяговых двигателей и передача при опорно-осевом подвешивании. При опорно-осевом подвешивании тяговый двигатель одной стороной с помощью специальной конструкции подвешен к поперечной балке рамы тележки, а другой опирается на ось колесной пары. На отечественных электровозах постоянного тока применяют две конструкции связей двигателя с рамой тележки: маятниковое и траверсное подвешивание. На электровозах ВЛ10применено маятниковое подвешивание тяговых двигателей.

1 – резиновые шайбы;

2,5 – стальные шайбы;

3 – гайка;

4 – подвеска;

6 – кронштейн

7 – болт;

8 – втулка;

9 – валик;

10 – приливы;

11 – тяговый двигатель.

Рисунок 3 – Маятниковое подвешивание ТЭД

К шкворневой балке рамы тележки шарнирно с помощью валика 9 (рисунок 3) прикреплена подвеска 4. Валик от выпадения защищен планками, одна из которых приварена, а другая закреплена болтами. Для уменьшения износа в подвеску и приливы 10 шкворневой балки запрессованы втулки 8 из марганцовистой стали Г13Л. Нагрузка от массы тягового двигателя, а также при его колебаниях передается на подвеску через кронштейн 6, резиновые 1 и стальные шайбы 2 и 5.

Литой кронштейн с болтами 7 прикреплен к остову тягового двигателя 11. В свободном состоянии резиновые шайбы имеют высоту 80 мм. При монтаже гайкой 3 создается предварительное сжатие (на 25 мм). Для предупреждения падения двигателя на путь в случае обрыва подвески или поломки кронштейна предусмотрены приливы на остове двигателя и шкворневой балке.

Монтаж подвешивания производят в следующем порядке. На кронштейны тяговых двигателей укладывают верхние резиновые и стальные шайбы, после чего опускают раму с закрепленными подвесками; при этом подвески должны войти в отверстия в шайбах. Затем заводят нижние резиновую и стальную шайбы и закрепляют корончатой гайкой; затяжку гайки производят до упора стальной шайбы в кольцевой бурт подвески. Перед монтажом валик смазывают универсальной смазкой УС-2, а опорные поверхности под резиновые шайбы припудривают тальком.

На ось колесной пары двигатель опирается в двух местах через моторно-осевые подшипники, которые размещены в приливах остова тягового двигателя. Зубчатая передача электровоза ВЛ10 жесткая косозубая двусторонняя. Шестерня (рисунок 4) изготовлена из поковки хромо-никелевой стали марки 20ХНЗА. После механической обработки шестерню подвергают нитроцементации на глубину 1,6—2,4 мм и закалке.

Для насадки шестерни на вал тягового двигателя она имеет коническое отверстие (конусность 1: 10); на конической поверхности есть канавка шириной 20 мм для направляющей шпонки, а на торце шестерни — выточка для гайки, предохраняющей шестерню от сползания с конца вала. Перед насадкой конические поверхности вала и шестерни притирают так, чтобы общая поверхность контакта была не менее 85% (проверяют путем нанесения краски).

Рисунок 4 – Шестерня тяговой передачи

На конец вала якоря шестерню насаживают в нагретом состоянии (температура 150—180° С, нагрев только индукционный; нагрев в масле не допускается) с натягом 0,27—0,30 мм и закрепляют гайкой. Зубчатое колесо (рисунок 5) цельнокатаное, состоящее из ступицы 4, диска 2, обода 3 с зубьями 1, изготовляют из стали 55 и подвергают объемной закалке с высоким отпуском.

Все зубья подвергают дефектоскопированию. Передаточное число зубчатой передачи 3,826 (число зубьев шестерни 23, зубчатого колеса 88), межцентровое расстояние 617,5 мм, угол зацепления 20°, угол наклона зубьев 24°37'12".

1 – зубчатый сектор;

2 – диск;

3 – зубья;

4 – ступица.

Рисунок 5 – Зубчатое колесо

Специальная часть

2020-07-12

2020-07-12 2285

2285