КУРСОВАЯ РАБОТА

по дисциплине ««Конструирование горных машин и оборудования»

На тему: «Щековая дробилка»

Выполнил: студент гр. ГМЗ-41

Солодовников Евгений Анатольевич

Принял: к.т.н., доцент Несмеянов Н.П

Белгород 2020г.

СОДЕРЖАНИЕ

Введение…………………………………………………………..3

1. Назначение и классификация щековых дробилок…………..4

1.1. Понятие о процессе дробления……………………………..4

1.2. Классификация и устройство щековых дробилок………....5

2. Конструкция щековой дробилки……………………………...9

3. Расчет щековой дробилки…………………………………….12

4. Модернизация…………………………………………………23

Заключение……………………………………………………….34

Библиографический список……………………………………..25

ВВЕДЕНИЕ

Щековые дробилки в промышленности строительных материалов чаще всего применяются для крупного и среднего дробления кусковых материалов. Они отличаются простотой и надежностью конструкции и несложны в обслуживании. Дробление материала в щековых дробилках происходит между подвижной и неподвижной щеками путем периодического нажатия подвижной щеки на материал. Основными параметрами, характеризующими щековую дробилку, являются размеры загрузочного и разгрузочного отверстий. Например, щековая дробилка СМ-888 имеет следующие размеры загрузочного отверстия: ширину 1500 мм; длину 2100 мм; ширину разгрузочного отверстия при полном отходе щеки 180 мм. Шириной загрузочного отверстия определяется наибольший размер загружаемых кусков. Размер куска принимается равным 0,8-0,85 ширины загрузочного отверстия. От равномерности подачи материала и равномерности распределения его по длине загрузочного отверстия зависит производительность дробилки. Все существующие типы щековых дробилок можно классифицировать по следующим конструктивным признакам: по методу подвеса подвижной щеки – на дробилки с верхним подвесом (рис.1,а,б,в) и с нижним подвесом подвижной щеки (рис.1,е). При нижнем подвесе наибольший размах подвижной щеки будет вверху, у входного отверстия.

3

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ЩЕКОВЫХ ДРОБИЛОК

Понятие о процессе дробления

Процесс уменьшения размеров упруго-хрупкого тела от первоначальной (исходной) крупности до требуемой путем воздействия внешних сил называется дроблением или помолом, а машины, применяемые для этих целей, дробилками или мельницами. В зависимости от конечной крупности кусков материала различают следующие основные виды этого процесса: - крупное дробление (100 – 350 мм); - среднее дробление (40 – 100 мм); - мелкое дробление (5 – 40 мм); - помол (менее 5 мм). Наиболее распространенными строительными материалами, получаемыми в результате измельчения горных пород, являются щебень, гравий и песок. Для дорожного строительства предусмотрены следующие фракции щебня по крупности: - крупный (40 – 70 мм); - средний (20 – 40 мм); - мелкий (10 – 20 мм); - клинец (5 – 10 мм). ГОСТ 8267-93 предусматривает следующие фракции щебня и гравия: 5 – 10, 10 – 15, 10 – 20, 15 – 20, 20 – 40, 40 – 80, смесь 5 – 20, а также по заказу предприятий 80 – 120 и 120 – 150. Для обеспечения эффективности дробления материала от исходной до конечной крупности этот процесс осуществляется в большинстве случаев в несколько приемов, то есть последовательно на нескольких дробилках. Каждая отдельная дробилка выполняет часть общего процесса, называемую стадией дробления. Одним из основных типов дробильных машин являются щековые дробилки. Они применяются для крупного и среднего дробления горных пород средней и большой прочности. При дроблении в несколько стадий щековые дробилки обычно осуществляют первую стадию дробления, хотя нередко применяются и на последующих стадиях. Процесс дробления характеризуется отношением размера кусков исходного материала к размеру кусков готового продукта. Это отношение называют степенью дробления i. Существуют разные оценки степени дробления. Например, ее можно выразить как отношение размера максимального куска в исходном материале к размеру максимального куска в готовом продукте (max max i = D / d) или как отношение средней крупности – ср ср i = D / d. Наиболее точно степень дробления определяется соотношени- 5 ем средневзвешенных размеров кусков исходного и конечного материалов – Dсв dсв i = /. Для ориентировочных расчетов степень дробления можно определить по формуле b B i ⋅ = 85,0, (1) где B – ширина приемного отверстия дробилки, м; b – ширина выходной щели камеры дробления дробилки, м. Число стадий дробления назначается, исходя из требуемой степени дробления. Например, для уменьшения кусков исходного материала размером 1200 мм до размера 40 мм требуемая степень дробления будет составлять i =1200/ 40 = 30.

4

Так как большинство дробильных машин позволяют получить степень дробления от 3 до 7, то для получения i = 30 требуется как минимум 2 – 3 стадии.

Классификация и устройство щековых дробилок

Принцип работы щековой дробилки заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается дробимый материал. Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности: более крупные – вверху, менее крупные – внизу. Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала дробятся, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести, выходя из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется. Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено большое количество самых разнообразных кинематических схем механизма дробилок. Все они могут быть разделены на две большие группы: дробилки с простым движением подвижной щеки (ЩДП), у которых траектории движения точек подвижной щеки представляют собой прямые линии или части дуги окружности, и дробилки со сложным движением подвижной щеки (ЩДС), траектории точек подвижной щеки которых представляют собой замкнутые кривые, чаще всего эллипсы. Несмотря на большое многообразие схем, большинство выпускаемых в мире щековых дробилок выполнены по первоначальным схемам, предложенным более 100 лет назад (рисунки 1 и 2).

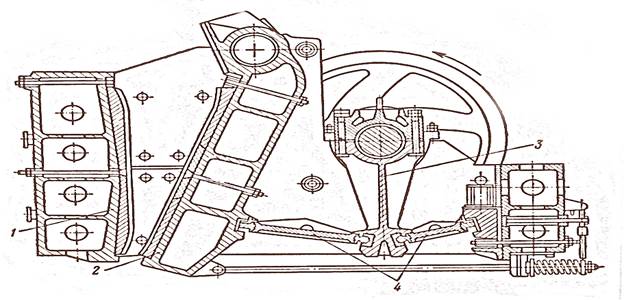

В России щековые 6 дробилки выпускаются согласно ГОСТ 7084-85. Основные параметры и размеры дробилок должны соответствовать ГОСТ 27412-93. В нашей стране выпуском щековых дробилок занимаются такие предприятия, как ЗАО «Автокомпозит» (торговая марка «Дробмаш», г. Выкса), ОАО «Волгоцеммаш» (г. Тольятти), машиностроительная корпорация «Уралмаш» (г. Екатеринбург) и, в меньших масштабах, другие предприятия. На рисунке 1 изображена дробилка с простым движением подвижной щеки. Она состоит из: станины 1, в боковых стенках которой закреплены коренные подшипники эксцентрикового вала 6. На эксцентричной части вала подвешен шатун 7, в нижней части которого имеются пазы для установки сухарей,

5

являющихся опорными поверхностями для передней и 13 и задней 12 распорных плит.

При вращении эксцентрикового вала шатун получает качательное движение, которое с помощью распорных плит передается подвижной щеке 4. Щека получает маятниковое движение с центром в оси 3 подвеса. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами и пружинами 9.

Рисунок 1 – Дробилка с простым движением щеки

На один конец эксцентрикового вала насажен шкив-маховик 5, на другой – маховик. На неподвижной и подвижной щеках закреплены неподвижная 15 и подвижная 14 дробящие плиты (футеровки). Часть боковых стенок станины облицована боковыми плитами 2. Ширину выходной щели регулируют путем установки между упором 11 и задней стенкой станины дополнительных прокладок 10 различной толщины. Для облегчения этой операции предусмотрен гидравлический домкрат 8. Другим вариантом изменения ширины выходной щели является замена задней распорной плиты более длинной или короткой.

6

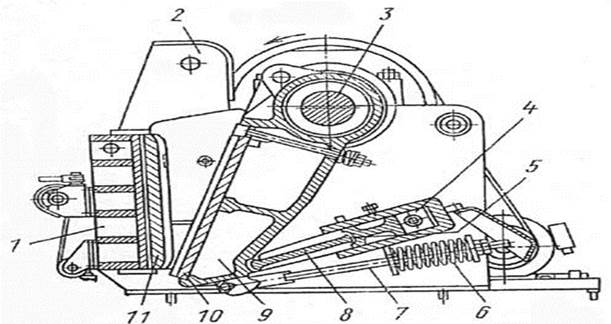

Рисунок 2 – Дробилка со сложным движением щеки

Дробилка со сложным движением щеки (рисунок 2) состоит из подвижной щеки 9, которая представляет собой стальную отливку, расположенную на эксцентричной части приводного вала 3. В ее нижней части имеется паз, куда вставлен сухарь для упора распорной плиты 8. Другим концом распорная плита упирается в сухарь регулировочного устройства 5 с клиновым механизмом. Замыкающее устройство состоит из тяги 7 и пружины 6. Натяжение пружины регулируется гайкой. В нижней части подвижной щеки имеется выступ, на который установлена дробящая плита 10. Неподвижная дробящая плита 11 снизу опирается на выступ станины 1, а с боковых сторон зажата боковыми футеровками, выполненными в виде клиньев. Регулировка выходной щели осуществляется с помощью электродвигателя. Для предотвращения вылета дробимого материала предусмотрен кожух 2. Предохранительным устройством обычно является распорная плита 8. Ее делают либо с искусственно ослабленным сечением, либо составной из двух частей, скрепленных болтами (заклепками). При превышении допустимой нагрузки распорная плита ломается, предотвращая тем самым выход из строя более ответственных и дорогих узлов дробилки.

Направление вращения эксцентрикового вала 3 в дробилках со сложным движением щеки должно обеспечивать затягивание дробимого материала между дробящими плитами 10 и 11. У каждого из двух основных типов щековых дробилок есть свои достоинства и недостатки. Преимуществами дробилок с простым качанием щеки являются: возможность дробления высокопрочных пород, сравнительно малый износ дробящих плит;

7

недостатком – большая металлоемкость по сравнению с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции. Дробилки со сложным качанием щеки более производительны по сравнению с аналогичными дробилками с простым качанием щеки, но из-за трения дробимого материала о дробящие плиты они подвергаются быстрому изнашиванию. Для изготовления дробилок используют следующие материалы. Станины чаще всего делают из стали марки 35Л или Ст3. Подвижную щеку изготавливают из стали 35Л, дробящие плиты (футеровки) отливают из высокомарганцовистой стали 110Г13Л. Эксцентриковый вал и ось подвижной щеки делают из стали 40Х, оттяжную пружину – из стали 60С2, шатун – из стали 25Л, клин и ползун регулировочного устройства – из стали 25ГЛ. Распорные плиты и маховики дробилок отливают из чугуна марок СЧ-18-36 или СЧ-24-34.

8

2020-08-05

2020-08-05 1697

1697