Тығыз өнімдер (ПШСП және МХСП) көлемі 40т-дан артық электрпештерінің аса қиын жағдайда жұмыс жасайтын күмбездерін жасауға арналған. Қарапайым өнімдер (ПШСО және МХСО) аз көлемді пештердің күмбездерін жасау үшін қолданылуы мүмкін.

Көрсетілген марка өнімдері тіке және пятовый кірпіш түрінде жасалуы мүмкін. Тіке кірпіш ұзындығы (яғни күмбез қалыңдығы) 230,300,380,460 және 520мм болады.

3.Пештердің механикалық қондырғылары

Шихтаны тиеудің екі әдісі бар:мульдамен жұмысшы терезе арқылы және жоғарыдан тиеу себеттермен (қауға) ашық күмбез арқылы. Жоғарыдан тиеу көптеген артықшылықтары бар,сондықтан барлық қазіргі замаңғы пештерде шихтаны тиеу жоғарыдан жүргізіледі. Мульдалы тиеу кейбір зауыттарда ескі цехтарда сақталған.

4.Іргетасқа пештерді тіреу жүйесі

Жоғарыдан тиеу пештерін іргетасқа тіреу схемаларына байлансыты төрт түрге бөледі:

· Домалату корпусты пештері (3сур).Бұл типті пештерде порталға бекітілген механизмдермен күмбез көтеріліп,ал пеш корпусы пеш іргетасында орналасқан гидравликалық және электромеханикалық жетек көмегімен пештік пролет жағына тиеу үшін немесе футеровканы жөндеу үшін домалайды.

№13 билет

1. Металды инертті газбен үрлегенде ол қандай жағдайға түседі?

Инертті газбен үрлеудің ковш футеровкасының алмасуының сәйкес келуі металдың оттекпен біршама төмендеуіне мүмкіндік береді. Егер де алюминиймен тотықсызданған болат үшін [А1]2·[О]3 туындысы 10-8 – 10-9 мәнге жетсе, онда аргонмен үрлеу кезінде негізгі футеровкалы ковштарды қолдану кезінде ол ~ 10 -11 құрайды. 9 суретте металды инертті газбен үрлеу әдісінің эволюциясы бейнеленген.

Метал құрамына белгілі бір шамада инертті газдармен үрлеу әсері вакууммен өңдеуге ұқсас. Металл массасына инертті газдармен үрлеу кезінде инертті газдың мыңдаған көбіктері түзіледі, олар әрқайсысы өзіндік кішкентай вакуумды камера қызметін атқарады, себебі сутек пен азоттың парциалды қысымы мұндай көбікте нөлге тең. Инертті газбен үрлеу кезінде металдың интенсивті араласуы, оның құрамының орташалануы жүреді. Металл беті берілген құрамды шлакпен жабылған болғанда араласу кезінде бейметалл қосындыларының осындай шлакпен ассимиляциясының жүру шарты жақсарады. Инертті газ көпіршіктерінің көп мөлшері газ бөлініп шығу процесінің интенсификациясына әкеледі, себебі жаңа фаза түзілу үшін маңызды болып табылатын көбіктер бөлімнің дамыған бетімен дайын қуысы болып табылады. Инертті газбен үрлеу металл температурасының төмендеуімен (газ қызып интенсивті түрде жылуды алып кетеді) сипатталады, сондықтан инертті газбен үрлеуді әдетте ковштағы металл температурасын реттеу үшін қолданады. Металдың үлкен массасын инертті газдармен үрлеу операциясын жүргізу вакууммен өңдеуге қарағанда қарапайым және арзан, сондықтан егер осы мүмкін болса вакууммен өңдеуді ковш түбінің кеуекті түбі тығындары немесе қуыс тоқтатқыш арқылы инертті газбен үрлеумен алмастырады. Металды инертті газдармен үрлеу процесі үшін мыналар тән: 1) метал құрамындағы газ мөлшерінің кемуі; 2) балқыманың интенсивті араласуы, бейметалл қосындылардың шлакқа өту процесінің өту шартын жақсарту; 3) көміртектің тотығу реакциясының өту шартын жақсарту; 4) металл температурасының төмендеуі.

Металл сапасын арттыру үшін инертті газдармен үрлеу әдісі оттек өндірісінде қосымша өнім ретінде арзан аргонның көп мөлшерін алу технологиясын ұғыну шарасына байланысты өнеркәсіптік кең таралды. Оттек станцияларында аргонды сұйық ауаны ректификациялау кезінде бөліп алады. Егер заводтың қуатты оттекті станциясы болса, онда жолшыбай алынатын аргон көлемі көп мөлшерде болатты өңдеу үшін жеткілікті.

Құрамында нитридтүзгіш элементтер (хром, титан, ванадий және т.б.) жоқ металды үрлеу үшін әдетте азотты қолданады. 1550—1600 ºС-та сұйық темірде азоттың еру процесінің дамуы онша байқалмайды. Инертті газ шығыны әдетте 0,1—3,0 м3/т болатты құрайды. Сұйық болаттың массасына байланысты ковшта аргонның мұндай шығынында болат температурасының төмендеуі 2,5—4,5 °С/мин жылдамдықпен жүруі мүмкін (технологияда үрлеусіз салқындату жылдамдығы 0,5—1,0 °С/мин құрайды). Үрлеу кезінде жылу қосымша инертті газды қыздыруға және араласатын металл мен шлактың активті беттерімен сәулеленуге шығындалады. Жылулық шығындалудың көп бөлігі жылулық сәулеленудің артуымен байланысты, сондықтан осындай қарапаайым және үрлеу кезінде ковшты қақпақпен жабу секілді жеткілікті тиімді әдіс қолданылады. Осылай бір уақытта металды үрлеу кезінде кедейленетін тотығу сатысының төмендеуі жүреді. Газ берудің қарапайым және оңай әдісі қателік тоқтатқышын қолдану болып табылады (1 сурет). Қателік тоқтатқышы түріндегі үрлегіш қондырғылар тасымалдау кезінде қауіпсіз болып табылады, себебі ковшты футерлеу схемасына ешқандай өзгерістер енгізудің қажеті жоқ, бірақ олардың тұрақтылығы аз —металлогазды өлшендінің тоқтатқыш бойымен интенсивті қозғалу нәтижесінде тез үгітіледі.

Ковш түбіне қондырылған кеуекті отқа төзімді тығындар арқылы үрлеу әдісі кең өріс алды: үрлеуді бір уақытта бірнеше тығын арқылы жүргізгенде инертті газ әсерінің эффективтілігі артады. Кеуекті отқа төзімді тығындар бірнеше үрлеуге шыдайды. Жоғарғы газөткізгіштілігімен қатар қарапайым тығындар 1550—1650 °С температурада сенімді жұмыс жасау үшін металл отқа төзімді және шлакқа химиялық және термиялық тұрақты болуы керек. Тығын конструкциясының бір нұсқасы 2 суретте көрсетілген. Мұндай конструкциялы тығындарды қолдану металды интенсивті араластыруды қамтамасыз етеді.

Көп жағдайда инертті газбен үрлеуді металды вакууммен өңдеумен бір уақытта жүргізеді. Бұл жағдайда инертті газ шығыны кемуі мүмкін. Үрлеудің инертті газбен жиынтығы шлакты өңдеумен шлакты қоспаларды қолдану эффективтілігінің артуын болдырады, себебі интенсивті араласу кезінде үрлеу кезінде жанасу ұзақтығы және металдың шлакпен жанасу беті артады.

Инертті немесе асыл (бағалы) газдар – VIII топтың негізгі химиялық элементтері, сондағы s және р мұқабалары түгел толтырылған. Инертті газдар төменгі шекті химиялық белсенділігімен ерекшеленеді.

Пеш – жылу технологиялық жабдық (құрылғы), онда жұмысшы түрімен энергия жылуы болады, содан жылу өңдеу материалдары немесе басқа технологиялық мақсаттар үшін жылугенерация және жылу алмастыру болады.

Ақаулы өнім (жарамсыздық) – метал өніміндегі сапа көрсеткішінің талапқа сәйкессіздігінің (үйлесімсіздігінің) техникалық құжаттамасы.

Үрлеу – технологиялық процесте сұйықтық пен мөлшерлі газдың газге немесе астауға (ваннаға,науаға) балқу пеш орталығына немесе металды еріту мөлшеріне газды енгізу(жібергізу).

2. Отынды – доғалы болат балқыту пештерінде балқыту кезеңдерін түсіндіріңіз

Болат балқыту өндірісінде қолданылатын футеровкалар туралы жалпы мәлімет.

Доғалы пештің футеровкасы электр доғаларының жылулық сәулелену,тиеу кезінде шихта кесектерінің соққылары,қож және металдың жегідей жеу әсері,салқын шихтаны үйю кезінде салқындатқанда температуралардың күрт өзгеруінде туатын термиялық кернеу әсеріне ұшырайды.Футеровка күмбезі арқа күмбезінің таяныш күштерімен туатын қосымша жүктеуге ұшырайды.

Сондықтан қолданылатын отқа төзімді заттар жоғары отқа төзімділік,термотөзімділік,беріктілік және қожға төзімділікке ие болуы керек.

Технологиялық процесске байланысты доғалы пештердің футеровкасын қышқыл және негізгі отқа төзімді материалдардан жасауға болады.

Қышқыл футеровка жасау үшін негізгі компоненттің (SiO2) мөлшері 95-97% болатын кварцит және одан жасалған өнімдерді қолданады. Династы кірпіш жасағанда байланыстырушы материал ретінде известьті ерітінді (2,0-2,2%) және сульфитті щелок немесе сірнені қолданады.

Негізгі қалаулы пештерді футеровкалау үшін кедей хромды және темір кендері қосылған магнезитті ұнтақтан жасалған материалдар мен өнімдерді қолданады.Зауыттардың көбісінде электрпештерін футеровкалау үшін отқа төзімді заттар ретінде доломит және одан жасалған өнімдер қолданылады.

Жоғары отқа төзімді магнезитхромитті өнімдерді келесі маркаларға бөледі:

ПШСП- шихтада ұсақ ұнтақталған хромды кені бар тығыз периклазоншпинелидты магнезитхромитті;

МХСП-шихтада ірі түйіршікті хромиті бар тығыз магнезитхромитті;

ПШСО-шихтада ұсақ ұнтақталған хромды кені бар қарапайым периклазошпинелидты магнезитхромитті;

МХСО-шихтада ірі түйіршікті хромды кені қарапайым магнезитхромитті.

Бұл өнімдердің негізгі құраушысы (65-70%) магний тотығы болып табылады. Кірпіш маркасына байланысты хром кенінің мөлшері кемпірсай кенің қолданғанда 7-18% шамасында және сарановск кенін қолданғанда 5-12% шамасында болады.

Тығыз өнімдер (ПШСП және МХСП) көлемі 40т-дан артық электрпештерінің аса қиын жағдайда жұмыс жасайтын күмбездерін жасауға арналған. Қарапайым өнімдер (ПШСО және МХСО) аз көлемді пештердің күмбездерін жасау үшін қолданылуы мүмкін.

Көрсетілген марка өнімдері тіке және пятовый кірпіш түрінде жасалуы мүмкін. Тіке кірпіш ұзындығы (яғни күмбез қалыңдығы) 230,300,380,460 және 520мм болады.

3. Тотықсыздандыру кезеңіндегі төмен көміртекті болат құрамын атап көрсетіңіз

4. Жаңа шихтда тотықпайтын болатты өндіру технологиялық схемасы, оны өндірудің бастапқы этаптарында кеңінен қолданылады. Қазіргі уақытта мұндай схема біздің елде фаоноқұйғыш цехтарда тотықпайтын болаттардан фасонды құю өндірісі үшін қолданылады, сонымен қатар, құрамындағы көміртегі 0,03%-дан көп емес тотықпайтын болатты балқыту үшін көне болат балқытқыш цехтерда әр жерде қолданылуы мүмкін. Тотықпайтын болатты балқыту үшін мүмкіндігінше арнайы жасалған доғалы пештерде қолданады. Егер хромда тотықпайтын болат өндірілсе, онда пешке төгу кезінде тек көміртекті болаттардың қалдықтарын тиейді, егер хромникельді немесе хромоникельмолибденді тотықпайтын болат өндірілсе, онда пешке төгу кезінде керекті мөлшерде құрамында никель бар материал, егер керек болса, ферромолибден тиеледі. Тиелген шихтаны балқыту сәті дәстүрлі схема бойынша жүргізіледі, металл балқыманы бөлшектеп дефосфорациялауды жүргізу және шлак негізділігін жоғарылату мақсатында пешке балқыту кезінде әктас(металлды шихта массасына 2% дейін) тиеледі. Газ тәріздес оттегіні қолданатын цехтарда шихтаның балқуын жеделдету үшін балқыту соңында пешке газ тәріздес оттегі үріледі. Шихтаның балқуыаяқталған соң шлакты бөлшектеп немесе толығымен (аса төмен көміртекті болатты балқытуда) жаңартылады.

5. Балқытудың тотығуы периодында қоспалардың тотығуы (бәрінен бұрын көміртегі) газ тәріздес оттегімен жүзеге асырылады. Егер оттегімен үрлеудің (0,2-0,5нм3/(т*мин)) жеткілікті интенсивтілігін қамтамасыз ету мүмкін болса, көміртегінің аса қиын тотығуын керекті концентрациясына дейін(0,06-0,08%) қарастырылмайды. Балқымада никельдің болуы, балқымада көміртегінің активтілігі жоғарылауына байланысты көміртегінің тотығуын жеңілдетеді. Балқыту периодының соңын қосқанда оттегімен үрлеу ұзақтығы, кіші немесе орташа сыйымдылықты пештер үшін 12-18 минут құрайды. Үрлеу соңында металлдың температурасы 1680-17400С құрайды, металлдағы оттегі құрамы 0,070-0,080%. Интенсивті көміртексіздендіру периодында үрлеу кезінде шлак көбіктенеді және шлактың бір бөлігі пештен шлаковняға ағылады, яғни металлдың дефосфорациялануына жақсы септігін тигізеді. Үлгі ретінде үрлеудің соңындағы шлак құрамы, %: 38-42CaO; 10-15SiO2; 20-30FeO; 10-12MgO;3-4MnO.

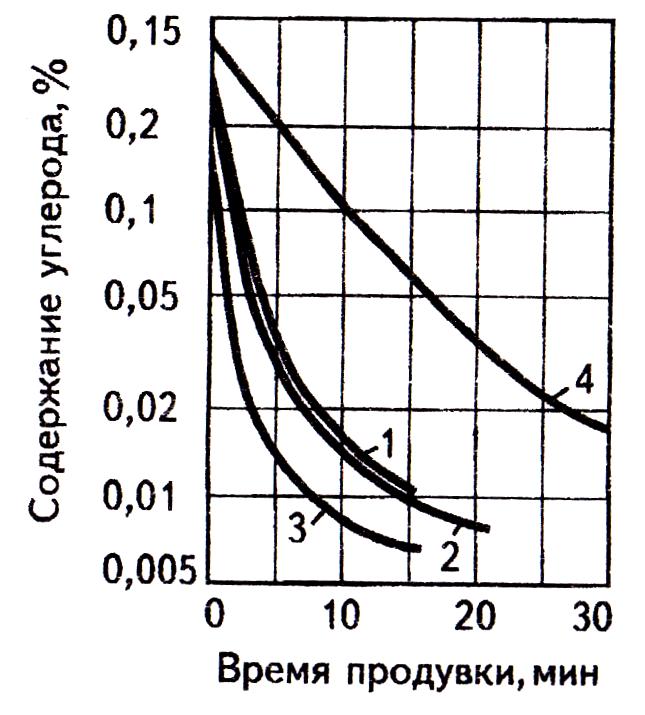

6. Аса төмен көміртекті тотықпайтын болаттарды өндіруде, тотығу периоды кезінде металлдағы көміртегі құрамын 0,01-0,02% дейін төмендету талап етіледі. Ол үшін үру ұзақтығы және оттегіні беру интенсивтілігін жоғарылатуға тура келеді. Терең көміртексіздендіру мұндай жағдайда темір күйігінің (шлактағы темір оксидінің құрамы 40-50%) көптігі және балқыту температурасы 18500С дейін жоғарылауына алып келеді. Металлдағы оттегі құрамы 0,110-0,180% дейін жоғарылайды. Берілгендері бойынша теміркөміртекті балқымадағы никель құрамы және ваннаға оттегінің интенсивті берілуі, көміртексіздендірілу жылдамдығына және үрлеудің жалпы уақытына (1сур)айтарлықтай әсер етеді.

7.

8.

9.

10.

11. 1сур. Темірникельді балқыманың көміртексіздендірілудің жүруіне никель құрамының әсері: 1 – 0.02-1.5%Ni; 2 – 13.9-16.7%Ni; 3 – 25-28%Ni; 4 – 13-15%Ni, оттегімен үрлеу интенствтілігі екі есе төмендеген: 0,6-0,8м3(т/мин).

12.

13.

14. Көміртектің қажетті мөлшерін алғаннан кейін балқымада оттегімен үру тоқтатылады, және тотықтырғыш шлак мүмкіндігінше пештен толығымен жүктеледі. Шлакты толық жүктеу қиындайды, себебі темірлі шлактар үрлеудің соңғы периодына дейін өте жоғары сұйық қозғалтқыштыққа ие болады.

15. Газ тәріздес оттегі жоқ фасонқұйғыш цехтарда жаңа шихтада тотықпайтын болат балқытуда көміртегінің тотығуы шлакқа отырғызылатын қатты тотықтырғыштармен жүзеге асырылады. Мұндай жағдайда қатты тотықтырғыштар порциямен және жақсы қыздырылған ванналарға енгізіледі. Тотығу периодының ұзақтығы 30 және одан көп минутқа көбейеді. Тотығу периодының соңында металл температурасы айтарлықтай төмен(1620-16500С). Металлдағы оттегі құрамы айтарлықтай шегіне дейін көміртегінің соңғы құрамына тәуелді тербеледі. Газ тәріздес оттегіні қолданып, балқығанға қарағанда металдағы фосфор құрамы төмен. Қатты тотықтырғыштармен ғана көміртегіні тотықтыру кезінде металдағы көміртегі құрамы 0,08% кем етіп алу қиын. Сондықтан газ тәріздес оттегі қолданбайтын фасонқұйғыш цехтерда, балқытылатын тотықпайтын болаттың номенклатуралары құрамы салыстырмалы жоғары болаттармен шектелген.

16. Жаңа шихтада тотықпайтын болаттарды балқыту кзіндегі тотықсыздану периодының ерекшелігі – ол шлактың және металлдың жоғары тотықтырғыштығы (тотықсыздану периоды кезіндегі тотықтырғыш шлак қалдықтарының айтарлықтай үлкен көлемде шлакқа түсу салдарынан), сонымен қатар балқымаға шектелген уақытта үлкен көледе қиын бақығыш көміртексіз феррохром енгізу қажеттілігі және оның максимальді жоғары сіңіруге қол жеткізу.

17. Тотықтырғыш шлакты жүктегеннен кейін алюминиймен, кремниймен және марганецпен метиаллды қышқылсыздандырып, отырғызу жүгізіледі. Сонан соң пешке тотықсыздандырғыш шлакты(әктас және плавиковый шпат) балқыту үшін шлакты қоспаға отырғызылады. Бұл қоспадан тотықсыздандырғыш шлак және тотықтырғыш шлактан қалдық түзіледі. Қиын балқығыш төмен көміртекті феррохромды ваннамен жақсы сіңіру үшін, легірлеу үшін қажет феррохромды аралығы 10-20 минут сайын екі немесе үш порциямен пешке тиейді, ваннаны гребоктармен тұрақты араластырып отырады. Тотықсыздандырғыш периоды барысында шлакты форресилиций және алюминий ұнтақтармен қышқылсыздандырады. Балқытудың тотықсыздандырғыш периодында электродпен балқыманы көміртектендіру мүмкіндігін шектеу мақсатында жоғары екінші ретті кернеуді (трансформатор кернеуінің екінші деңгейі) қатысты қодана отырып ұзын доғада жұмыс істейді. Тотықсыздандырғыш периодының ұзақтығы 50-70 минут. Балқытуды шығару алдында алюминий кесектерімен металды соңғы рет қышқылсыздандырады және керек болса, титан металлымен легірлейді. Балқытудың тотықсыздандырғыш периодындағы ерекше төмен көміртекті болатқа (<0,03%көміртегі) шлакты және металды қышқылыздандыруға жұмсалған қышқылсыөдандырғыш шығыны ваннаның (кесекті алюминийдің соммарлы шығыны 4-5кг/т, адюминий ұнтағы 3-5 кг/т) өте жоғары тотықтырғыштығынан. Толығымен айтқанда, жаңа шихтада тотықпайтын болатты балқытудың экономикалық тұрғыда өндірістің өте үлкен көлемде ғана және тотықпайтын болат өндірісінің жаңа заманғы дуплекспроцесстерін игеру мүмкіндігі жоқ кәсіпорындардың ерекше төмен көміртекті болат өндірудің керектілігінен ақтауы мүмкін.

18. Жаңа шихтада тотықпайтын болаттарды балқытуды барлық жағдайда экономикалық жағынан да, техникалық жағынан да көптеген технологиялық қиындықтармен легірлеу бағасының өте жоғары болуынан тиімсіз болады (ұзақ балқыту, футеровканың тозуы, шығару кезінде және тотықсыздандырғыш периодында құйманы көміртексіздендірумен күресу шарасының қиындығы).

19.

Глоссарии

21. Ерітінділерді белсендіргіш – интенсивті механикалық араластыру немесе еріген заттардың байланысу үрдісін тездету мақсатында ерітіндіні газбен үрлеу (мысалы, майсыздандыру), флотация және мөлшерленген қоспалар бөлімі.

22. Термодинамикалық белсенділік – ерітіндіден заттың бөлініп шығуға ұмтылу мөлшері.

23. Антрацит (грек тілінен antrakitis, anthrax – көмір) – жоғары дәрежелі қазып алынатын көмір.

24. Брак – металл өнімінің сапа көрсеткішінің техникалық құжатқа сәйкес келмеуі.

25. Вакуумдау – өзектер мен аппараттардан газды, буды атмосферадан төменгі қысымды алу мақсатында жою.

26. Вискозиметр – сұйықтық пен қорытпаның тұтқырлығын анықтайтын құрал.

27. Лом – қара және түсті металдар мен балқымадан жасалған бұйымдардың эксплуатациялық құндылығын жоғалтуы және пайдаға аспауы.

28. Пеш – технологиялық мақсатта немесе материалдың жылулық өңделуіне жылуалмасу мен жылугенерацияның өтуі, жылулық технологиялық құрылғы,

№14 билет

1. Тік БҮҚҚ - ның кемшіліктері атап беріңіз.

1.БҮҚҚ-ның негізгі түрлері

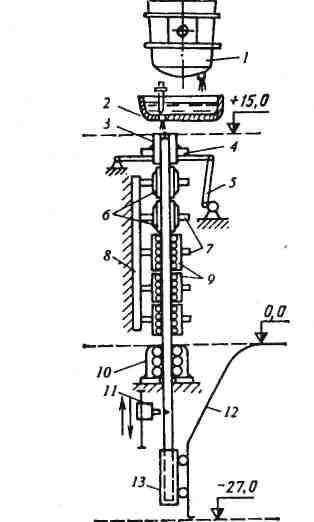

БҮҚҚ-ның сырғанауы арқылы құйманы кристаллизатордан алу. БҮҚҚ-ның бұл түрі, айтылғандай, көп қолданысқа ие және көптеген түрлері бар.Қондырғының негізгі осьінің бағытталуына байланысты (сурет 1) бөлінеді: а - БҮҚҚ тік бағытты, б - құйманың майысуы арқылы, в - тік-радиальды, г - радиальды,д - қисық сызықты, е – бұрылысты-қисық сызықты, ж – көлденең.

1-сурет. кристаллизатордан құймаметал керуімен УНРС бір түрлері;

1 — кристаллизатор; 2 — балқыған құймаметал

Құйылған құйманың формасының бұрылысына байланысты бөлінеді: слябты БҮҚҚ-ы, блюмды және сұрыпты, БҮҚҚ-ының дөңгелек бұрылысты дайындаманы құю, толық құбырлы дайындаманы, қиын профильді дайындаманы, дайын прокатқа ұқсайтын.

Өндірісте көп қолданылатыны – слябты БҮҚҚ (қалыңдығы 150-300мм және ені 2600мм дейін жұқа құймаларды құйғанда),сұрыпты және блюмды (өлшемі 400х400мм болатын квадрат тәрізді құймалар құюда және үлкен енінің қалыңдығына қатынасы(1,5-2,0мм дейін) қалыңдығы 300мм дейін тікбұрышты құймалар),аз қолданылатын БҮҚҚ - ол диаметрі 500мм дейінгі дөңгелек құймаларды құюға арналғандары.Толық құбыр дайындамаларын құюға және қиын профильді дайындамаларды жасау әлі өндірісте игерілуде.

Соңғы жылдары жіңішке слябты(қалыңдығы 30-70мм) құюға арналған БҮҚҚ –ын енгізе бастады.

Бір болат құю шөмішінен бір уақытта ағызып алынған құймаларды алу санына байланысты БҮҚҚ-лары бір-,екі-,көп өзекше бола алады, өзекшелерінің санын арттырғанда қондырғының өнімділігіде артады. Әдетте слябты БҮҚҚ - екі өзекті,ал сұрыпты және блюмдыны – үш өзекті етіп жасайды. БҮҚҚ – нан ағызуды болат құю шөшішіндегі болатты толық ағызғанша жасайды немесе металды үздіксіз бірнеше шөміштен ағызады.

Құйманың құю белгілі ұзындықта (6-10м) болатын жартылай үздіксіз құю қондырғыларында қолданады.Бұл құймаларды кейін салқын күйінде кеседі.

Құю жылдамдығы, яғни қалыңдығы 150мм болатын құйманың қозғалу жылдамдығы 0,5-тен 1,5-2,5м/мин аралығында, бірақ кейбір БҮҚҚ-ларында ждылдамдығы артқан, аз қалыңдықты құймаларды құйғанда құю жылдамдығы 4-8м/мин болады.

БҮҚҚ-ның сырғанауысыз арқылы құйманы кристаллизатордан алуды- болат құюда соңғы жылдары қолдана бастады.Сырғанаудың жоқтығын кристаллизатордың беттік қозғалысымен құйманың бірге қозғалуымен жіне 2сурет. УНРС тің тіке күйдегі схемасы:

1 — болатқұйғыш ковш; 2 — аралық ковш; 3 — кристаллизатор; 4 — кристализатордың тіреуіш қабаты; 5 — Кристаллизатор тербелу механизмы; 6 — брустардың тіректі секциялары; 7 — сығу механизмдері және брустардың ауыспалылықтары және дөңгелектердің

2020-08-05

2020-08-05 134

134