В конструкции ходовых тележек карьерных экскаваторов с объемом ковша от 10…20м3 применяют гусеничные движители с электромеханическим приводом.

По способу передачи давления на грунт различают многоопорные и малоопорные типы гусениц. Если отношение числа подвижных звеньев в контакте с грунтом к числу опорных катков больше двух - гусеница считается малоопорной, и многоопорной, если отношение меньше двух.

У малоопорных гусениц звенья между катками легко прогибаются, образуя при погружении в грунт волнистую линию. Это позволяет производить более плавный переход через небольшие препятствия.

Размеры опорных колес при такой схеме значительно больше, что позволяет воспринимать большие нагрузки, возникающие при копании и передвижении по твердой неровной поверхности. Кроме того, высокое расположение осей и валов опорных, натяжных и ведущих колес предохраняет подшипники от загрязнения.

Повышенное и неравномерное удельное давление на грунт - недостаток малоопорной схемы, поэтому экскаваторы, предназначенные для работ на слабых грунтах, а также с вместимостью ковша более 20 куб. м. имеют многоопорный тип гусеницы. Примерами такого типа служат:

- польский Brawal- 4011 (вместимость ковша -12 куб. м);

- выпускаемые "Уралмашзаводом гидравлические экскаваторы ЭГ-12АУ и ЭГ-20У (12 и 20 куб. м соответственно).

По конструкции различают открытые и закрытые гусеничные ходовые системы. Открытый гусеничный ход, применяемый на ЭКГ-12, имеет важное преимущество - доступность для осмотра и ремонтов. Закрытый ход позволяет сделать двух опорные валы привода звездочек и опорных катков, что значительно увеличивает их прочность по сравнению с консольно нагруженными опорными валами открытой гусеничной системы.

По приспособляемости к поверхности грунта типы гусениц бывают жесткие и мягкие (балансирные)

Жесткие гусеницы отличаются отсутствием возможности перемещения катков в вертикальной плоскости относительно гусеничной рамы.

Мягкие или балансирные – допускают перемещение катков относительно рамы.

Достоинства жесткого хода:

- простота конструкции;

- меньшее количество деталей и трущихся частей;

- легкость вписывания в неровности почвы и возможность поперечных отклонений гусеничной цепи;

Недостатки:

- ухудшенная проходимость из-за неравномерного давления на грунт, и значит, деформации почвы;

- плохое восприятие динамических усилий, ударные нагрузки на механизмы и детали.

Поэтому жесткий гусеничный ход может быть применен только для экскаваторов со скоростью передвижения не более 5 км/ч: ЭКГ-12, ЭКГ-16 и других механических лопат данного типоразмерного ряда.

Более легкие и маневренные имеют балансирный ход: изделие известной американской компании Caterpillar 330CL, представители землеройной техники Южно-корейской фирмы Daewoo - Solar 340LCV, Solar 420LC-V,Solar 470LC-V.

По расположению ведущей звездочки экскаваторы бывают:

- с задней ведущей звездочкой;

- с передней ведущей звездочкой;

- со средней ведущей звездочкой (практически не применяется).

В большом количестве экскаваторов привод осуществляется от ведущего вала на заднюю концевую звездочку. Работа гусеничной цепи характеризуется наличием нагруженной нижней ветви и ослабленной верхней холостой ветви.

В малоопорных гусеничных тележках привод гусеничной цепи иногда осуществляют от ведущего вала на две средние звездочки. Участок ослабленной холостой ветви получается значительно короче, чем в первом случае.

При использовании привода на переднюю звездочку вся гусеничная цепь при передвижении находится в нагруженном состоянии, и ослабленного участка нет. Это происходит по той причине, что нагрузка на нижнюю ветвь гусеницы передается через натяжение верхней ветви.

Экскаватор ЭКГ-20А

Экскаватор ЭКГ-20А выпускается АО «Уралмаш» для угольной промышленности с 1979 года. За долгий период производства экскаватор неоднократно модернизировался. Рабочий орган экскаватора - ковш объемом 20м3. Экскаватор выпускается отдельными заказами для угольных разрезов Якутии и Кузбасса.

Ходовая тележка экскаватора ЭКГ-20—двухгусеничная с индивидуальным приводом на каждую гусеницу; гусеничный ход—малоопорного типа. Ходовая тележка экскаватора показана на рисунке 1.2.

Рисунок 1.2 – Ходовая тележка экскаватора ЭКГ-20А

Корпус ходовой тележки выполнен из конструкции, которая образована из нижней рамы 7, левой гусеничной рамы 16 и правой гусеничной рамы 17.

К верхнему настилу нижней рамы крепится зубчатый венец 11 с установленным на нем роликовым кругом 12 и центральной цапфой 13. На задней вертикальной стенке нижней рамы крепятся приводные электродвигатели 3. На гусеничных рамах сбоку установлены навесные двухступенчатые редукторы 1 и 5, а в концевых частях рам вмонтированы зубчатые передачи бортовых редукторов, на выходных валах которых на шлицах посажены ведущие колеса 8. С наружной стороны гусеничных рам установлены опорные колеса 9 и поддерживающие колеса 10. В передней части гусеничных рам установлены натяжные колеса 14 с устройством для натяжения гусеничных лент 75.

Каждая гусеничная лента состоит из 36 звеньев, соединенных пальцами. При значительной вытяжке лент в процессе эксплуатации, когда исчерпана возможность дальнейшей натяжки лент допускается убрать по одному звену. В этом случае натяжные колеса займут крайнее заднее положение (задней частью ходовой тележки считается часть со стороны привода ходового механизма)!

На гусеничных рамах имеются кронштейны б, к которым шарнирно крепится кабельный барабан экскаватора.

На навесных редукторах закреплены колодочные пневматические тормоза 2 и 4. Внутри центральной цапфы 13 и в отсеках нижней рамы 7 проложена магистраль, по которой сжатый воздух подводится к цилиндрам тормозов ходового механизма.

Наличие отдельного привода на каждую гусеницу значительно упрощает управление механизмом передвижения. Например, при одновременном движении гусениц в разные стороны разворот ходовой тележки экскаватора происходит практически на месте. Движение экскаватора по кривой может осуществляться регулированием частоты вращения правого или левого электродвигателя.

Недостатки конструкции - низкое расположение ведущей звездочки, опорные катки разнесены на разные расстояния, что приводит к повышенному сопротивлению движению и неравномерности воспринимаемых движителем нагрузок.

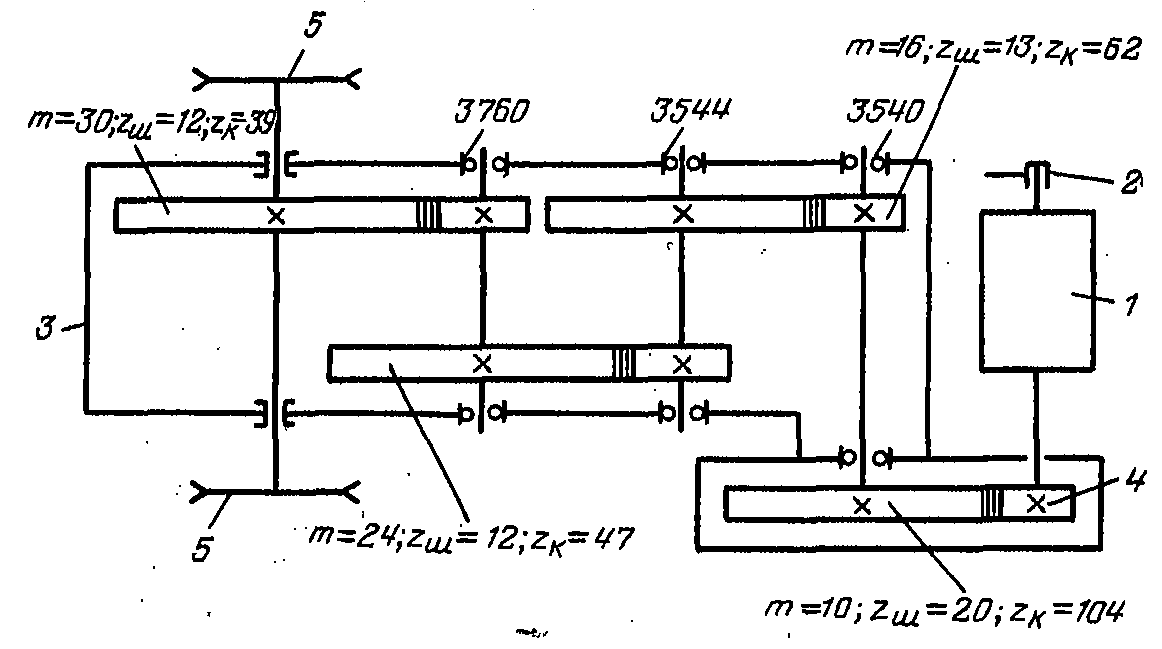

Кинематическая схема механизма хода показана на рисунке 1.3. Привод осуществляется от электродвигателя через зубчатые прямозубые передачи.

Рисунок 1.3 - Кинематическая схема механизма хода

На рисунке 1.4 представлен развернутый разрез по осям правой стороны механизма. Левая сторона имеет такое же устройство и скомпонована симметрично правой.

Первые две зубчатые передачи помещены в отдельный навесной редуктор, у которого расточка в корпусе 7 под подшипник 2 выходного зубчатого колеса 1 сцентрирована с расточкой первичной вал-шестерни 10 бортового редуктора втулкой 9. Моторная шестерня 3 посажена непосредственно на вал электродвигателя 4, имеющего на передней крышке центрирующую заточку, входящую в специальную расточку в крышке 6 навесного редуктора. Такая центровка обеспечивает точное положение шестерни 3 относительно оси зубчатого колеса 5. Выходное зубчатое колесо 1 имеет в качестве опоры один сферический роликоподшипник 2. Шлицевым отверстием колесо 1 посажено на шлицевую шейку первичной вал-шестерни 10 бортового редуктора.

Рисунок 1.4 – Механизм хода экскаватора

Особенностью конструкции бортового редуктора является использование в качестве опор выходного вала 13 подшипников скольжения— бронзовые втулки 12 и 14, запрессованные в ступицы гусеничной рамы 15. На наружном конце вала 13 на шлицах установлено ведущее гусеничное колесо 11. Применение подшипников скольжения вызвано значительными нагрузками на опоры вала 13 и отсутствием места, необходимого для размещения подшипников качения.

Корпусом бортового редуктора является корпус гусеничной рамы 15. При сборке редуктора должен быть обеспечен температурный осевой зазор (0,5 + 0,1 мм).

Зубчатые передачи навесного и бортового редукторов смазываются окунанием в ванну. Роликоподшипник 5, роликоподшипники и подшипники скольжения бортового редуктора смазываются густой смазкой через пресс-масленки и смазочные каналы.

Учитывая значительные величины контактных нагрузок в передачах бортового редуктора, необходимо особенно точно выполнять требования инструкции по эксплуатации в части марок смазочных материалов. В противном случае, как показал опыт эксплуатации, неизбежны задиры на рабочих поверхностях зубьев с последующим их перерастанием в питтинг.

Экскаватор ЭКГ-12А

Ходовая тележка экскаватора ЭКГ-12 двухгусеничная. с раздельным приводом гусениц, с малоопорным открытым гусеничным ходом.

Тяговое усилие на ведущих колесах экскаватора создается двумя электродвигателями МПЭ175-450 (Р=175кВт, n=450об/мин) через трехступенчатый редуктор с прямозубыми цилиндрическими передачами и бортовые закрытые передачи. Кинематическая схема привода показана на рисунке 1.5.

Общее передаточное число механизма хода: io6ut=231,52.

В отличие от конструкции ходовой тележки ранее выпущенных экскаваторов ЭКГ-20А, (рис.3) здесь применено горизонтальное расположение механизма хода на специальном кронштейне.

Рисунок 1.5 – Кинематическая схема привода ходовой тележки экскаватора ЭКГ-12А: 1-электродвигатель; 2-тормоз; 3-корпус редуктора; 4-зубчатая передача; 5-приводные звездочки

Ведущие колеса (звездочки) у экскаватора ЭКГ-12 подняты и освобождены от опорных реакций (рис. 1.6). Недостатком этой конструкции является увеличение продольного габарита гусеничного хода. Преимущества - значительное снижение сопротивления передвижению при проседании гусениц в породу и при движении задним ходом (в сторону ведущих колес), т.е. когда потери на трение в гусеничном движителе наиболее велики. Кроме того, поднятая ось ведущего вала, снижает нагрузки на, собственно, вал и его опоры и позволяет установить (в перспективе) планетарные редукторы и отказаться от крупномодульных бортовых передач.

На ЭКГ-12 применена принудительная вентиляция ходовых электродвигателей, что обеспечивает неограниченный режим работы вместо обычно принятой 30...40 - минутной непрерывной работы, после чего требуется естественное охлаждение двигателей.

Впервые применена сменная конструкция кулаков ведущих колес - стальные отливки, закаленные на высокую твердость.

Рисунок 1.6 – Ходовая тележка с поднятой ведущей звездочкой экскаватора ЭКГ-12А

Ходовая тележка оборудована приводным кабельным барабаном, вмещающим 270 погонных метров высоковольтного питающего кабеля, который используется для оперативного передвижения машины в пределах обработки 1-2 блоков породы и для отгона экскаватора перед проведением взрывных работ. Как показывает практика, наличие кабельного барабана предохраняет кабель от обрывов и повреждений.

По требованию заказчика ходовая тележка может быть укомплектована лентами шириной 1400 или 1800 мм.

Итак, учитывая заданную вместимость ковша, линейные параметры, тяговые свойства, требования по эксплуатационной надежности и ремонтопригодности, делаем заключение, что конструкция ходовой тележки ЭКГ-12 окажется наиболее удачной с точки зрения монтажеспособности, доступности узлов для осмотра и ремонтов и снижения потерь мощности на сопротивление на гусеничном движителе.

2020-08-05

2020-08-05 1055

1055