Теоретические основы процесса очистки

Способ очистки цинковой пылью, называемый процессом цементации, основан на замещении в растворе одних металлов другими. Возможность вытеснения из раствора какого-либо металла другим определяется положением их в ряду электродных потенциалов. Ниже приведены потенциалы некоторых металлов, находящихся в цинковом растворе, В:

| Цинк...............................................—0,762 Кадмий...........................................—0,400 Железо............................................—0,43 Таллий............................................—0,336 Индий..............................................—0,33 Кобальт...........................................—0,29 | Никель.....................................—0,22 Германии.................................—0,13 Олово.......................................—0,10 Сурьма........................................+0,25 Мышьяк......................................+0,30 Медь............................................+0,34 |

Металлы, обладающие наибольшим отрицательным потенциалом, вытесняют из раствора металлы с меньшим отрицательным или с положительным потенциалами. Следовательно, цинк, имеющий наибольший отрицательный потенциал, должен вытеснять из раствора все перечисленные ниже него металлы. Кадмий в свою очередь вытесняет все последующие металлы.

В общем виде процесс цементации примесей цинковой пылью можно представить следующей электрохимической реакцией:

Zn + Me2+→Me + Zn2+.

Эта реакция показывает, что процесс цементации состоит в передаче электронов от цинка другим металлам. В частности, очистка раствора от меди, кадмия, кобальта, никеля, сурьмы и мышьяка будет протекать по следующим реакциям:

Zn + Cu2+ = Zn2+ + Си; (53)

Zn + Cd2+ = Zn2+ + Cd; (54)

Zn + Co2+ = Zn2+ + Co; (55)

Zn + Ni2+=Zn2+ + Ni; (56)

3Zn + 2As3+ = 3Zn2++ 2As; (57)

3Zn + 2Sb3+ = 3Zn2+ + 2Sb. (58)

При одновременном присутствии в растворе всех перечисленных выше примесей и ограниченном количестве вводимой в него цинковой пыли в первую очередь будет цементироваться медь. Объясняется это не только тем, что в указанном ряду медь имеет наиболее положительный потенциал, но и тем, что высаживаемый из раствора кадмий также будет цементировать медь. Этим свойством металлов пользуются для организации очистки в несколько стадий и раздельной цементации меди, кадмия и других металлов.

Еще несколько лет назад па некоторых отечественных заводах цинковую пыль применяли главным образом для очистки растворов от меди и кадмия. В настоящее время большинство предприятий перешло на так называемую комплексную очистку с целью удаления из растворов не только меди и кадмия, но и кобальта, никеля, германия, мышьяка, сурьмы и других примесей. В связи с комплексным характером этого способа очистки важно знать влияние различных факторов на скорость и глубину очистки растворов от различных примесей цинковой пылью.

К числу основных факторов, влияющих на ход и степень очистки растворов цинковой пылью, относятся: состав исходного нейтрального слива и количество находящихся в нем взвешенных твердых частиц, качество и расход цинковой пыли, температура и продолжительность операции, наличие в растворе окислителей, в первую очередь кислорода воздуха, а также различные добавки, активизирующие действие цинковой пыли.

В нейтральном сливе сгустителей, поступающем на очистку, обычно содержится от 0,5 до 3 г/л твердого, которое состоит из остатков от выщелачивания огарка или возгонов и осажденных в процессе нейтрализации кислоты гидроокисей металлов и кремниевой кислоты. Наличие в растворе твердых веществ увеличивает расход цинковой пыли, ухудшает состав медно-кадмиевого кека и замедляет фильтрацию пульпы после очистки.

Кроме того, как показали исследования ВНИИцветмета [18], твердые частицы в нейтральном сливе являются источником загрязнения растворов при очистке железом, мышьяком, сурьмой. Так, трехвалентное железо, находящееся в осажденных соединениях, восстанавливается цинковой пылью до двухвалентного и тем самым способствует переходу его в раствор. Замечено, что чем больше содержание твердого в сливе, тем больше железа переходит в раствор при очистке.

Таблица 15

Сравнительные результаты очистки нейтрального слива сгустителей цинковой пылью до и после фильтрации

| Способ очистки | Кратность расхода цинковой пыли к теоретическому | Содержание вкеке, % | ||

| Cd | Cu | Zn | ||

| В одну стадию без фильтрации верхнего слива..... | 2,8 | 3,0-3,4 | 12-13 | 45-46 |

| В две стадии без фильтрации......... | 2,5 | 3,7 | 14,2 | 39,8 |

| В одну стадию после фильтрации……………… | 1,9 | 5,5-6,0 | 20-22 | 26-28 |

Поэтому желательно, чтобы на очистку направлялся нейтральный слив, либо хорошо осветленный с низким содержанием твердого, либо после предварительной фильтрации. Проведенные в свое время на Лениногорском цинковом заводе опытно-промышленные испытания медно-кадмиевой очистки отфильтрованного верхнего слива сгустителей показали следующие результаты, приведенные в табл. 15. Эти данные показывают, что расход цинковой пыли на очистку предварительно отфильтрованного слива снижается более чем на 30%, а содержание в кеке меди и кадмия возрастает почти в два раза.

На ряде зарубежных цинковых заводов - «Рисдон» (Австралия), «Корпус Кристи» (США), «Валлифилд» (Канада) и др. - нейтральный слив сгустителей перед направлением на очистку цинковой пылью предварительно фильтруют в барабанных фильтрах, фильтрах Бурта и других аппаратах. Однако широкого распространения в мировой практике эта операция пока не получила из-за низкой скорости фильтрации и соответственно высокой стоимости затрат на нее.

Многочисленными исследованиями и заводской практикой установлено, что с повышением концентрации цинка в растворе очистка от примесей цинковой пылью замедляется. Отмечается также положительное влияние ионов меди на цементацию кадмия, никеля и кобальта и вредное влияние ионов мышьяка и сурьмы. Очистка от примесей идет быстрее, когда концентрация их в растворе выше, и наоборот.

В связи с тем что на 1 м3 раствора расходуется примерно 3- 4 кг цинковой пыли, большое значение имеет ее крупность и активность (содержание металлической части) для создания необходимого контакта с примесями. Теоретически, чем мельче цинковая пыль, тем лучше. Количество частиц размером 74 мкм должно быть не менее 60%. Активность цинковой пыли допускается в пределах 70- 95%- В последние годы для грубой очистки начинают применять и цинковые гранулы в сочетании с аппаратами особой конструкции. Наилучшую цинковую пыль получают путем дистилляции металлического цинка и конденсации паров цинка при низких температурах. Производство такой пыли организовано на Беловском цинковом заводе. Более высокая активность этой пыли, получаемой из низкосортного металла, по сравнению с пылью, приготавливаемой из электролитного цинка на гидрометаллургических заводах, объясняется не только способом се производства, но и повышенным содержанием в исходном материале свинца, меди, сурьмы и других металлов, активирующих действие цинка.

Для обеспечения глубокой очистки растворов от примесей, т. е. более полного удаления их, требуется определенный избыток цинковой пыли против теоретически необходимого. Этот избыток нужен также и для того, чтобы предотвратить обратный переход некоторых примесей в раствор из осадка (кадмия и др.). Обычно фактический расход цинковой пыли в 2-3 раза превышает теоретически необходимый и тем выше, чем чище должен быть нейтральный электролит.

Повышение температуры растворов ускоряет их очистку. Высокая температура (80-90° С) особенно необходима тогда, когда требуется очистить раствори от кобальта, никеля, мышьяка и сурьмы. Вместе с тем повышение температуры приводит к окислению кадмия и обратному переходу его в раствор. Поэтому для каждой стадии очистки в зависимости от характера примесей выбирают свою оптимальную температуру.

Поскольку цементация цинковой пылью - процесс восстановительный, то наличие в растворе окислителей отрицательно сказывается на качестве очистки. К окислителям относятся в первую очередь кислород воздуха, а также ионы металлов высшей валентности, например, трехвалентного железа, которые также способствуют обратному переходу в раствор осажденных примесей.

Для полноты очистки требуется довольно длительный контакт цинковой пыли с очищенным раствором. Это достигают путем перемешивания раствора с пылью в течение иногда нескольких часов. Однако чрезмерно большая продолжительность перемешивания способствует окислению и растворению вытесненных из раствора примесей кислородом воздуха. В связи с этим научная и инженерная мысль постоянно направлена на изыскание способов и аппаратов, интенсифицирующих очистку растворов цинковой пылью и в то же время уменьшающих поступление кислорода воздуха в сферу реакций.

Переход на комплексную очистку растворов цинковой пылью вызвал необходимость применения специальных добавок для активации реакций цементации кобальта, никеля, германия и других примесей. Наиболее распространены добавки трехокиси мышьяка, металлической сурьмы, ее солей и в меньшей степени  -нитроза-

-нитроза-  -нафтола.

-нафтола.

В зарубежной практике наиболее распространена так называемая медно-мышьяковая очистка от примесей цинковой пылью, при которой в качестве добавок используют медный купорос и трехокись мышьяка. В Советском Союзе трехокись мышьяка не применяют ввиду ее высокой токсичности. Вместо нее на всех заводах используют соединения сурьмы - ортосульфоантимонат натрия (соль Шлиппе). В последнее время и на зарубежных предприятиях (в Бельгии, Голландии, Канаде и других странах) также стали переходить на очистку соединениями сурьмы.

Насколько большую опасность для жизни обслуживающего персонала представляет применение трехокиси мышьяка, видно из мер предосторожности, принимаемых па цинковом заводе «Крккола» (Финляндия). На этом предприятии в цехе выщелачивания в 14 точках установлены газоанализаторы на мышьяковистый водород, которые срабатывают и посылают импульс на пульт управления, а также включают световой и звуковой сигналы в случае приближения концентрации мышьяковистого водорода в атмосфере цеха к предельно допустимой. Чувствительность приборов составляет 0,001 мг/м3.

Пока очистку цинковой пылью применяли для удаления из растворов только меди и кадмия, не было проблемы вывода из процесса кобальта, так как последний концентрировался в ксантогенатном кеке при последующей стадии очистки. При комплексной очистке кобальт и никель цементируются вместе с кадмием и переходят в кадмиевый продукт. В производстве кадмия при растворении цементного осадка кобальт остается в цинковом растворе, который необходимо от него очищать. Отечественные заводы по-разному решают эту задачу. Об этом будет сказано ниже.

В отличие от меди, кадмия и даже кобальта никель, германий и таллий находятся в растворах цинкового производства в значительно меньших количествах. Это обстоятельство осложняетосаждение их цинковой пылью совместно с другими примесями и требует знания специфических условий цементации. К сожалению, в технической литературе имеется недостаточно сведений об условиях очисткипроизводственных цинковых растворов от никеля, германия, таллия.

На Челябинском цинковом заводе проведена исследовательская работа по осаждению никеля и германия цинковой пылью [19]. Исследования показали, что между концентрацией кадмия после первой стадии очистки и глубиной очистки от никеля и германия на второй стадии есть определенная взаимосвязь, а именно: увеличение содержания кадмия в растворе снижает степень очистки растворов от никеля и германия. Наибольшая глубина очистки от этих примесей (90% Ni, 74% Ge) наблюдается при содержании кадмия около 60 мг/л.

Практика очистки цинковой пылью

В мировой практике гидрометаллургии цинка применяются самые различные способы и схемы очистки цинковых растворов цинковой пылью. В то же время наблюдается довольно устойчивая тенденция перехода от периодических процессов к непрерывным, от одностадийных и двустадийных схем к многостадийным, от использования трехокиси мышьяка в качестве активирующей добавки к применению солей сурьмы.

При периодическом способе операция очистки состоит из заливки в чан с механическим перемешиванием определенной порции раствора, добавления в несколько приемов расчетного количества цинковой пыли, перемешивания в течение заданного времени и затем фильтрации пульпы на фильтр - прессах. При таком способе очистки удовлетворительные результаты получаются при расходе цинковой пыли, достигающем иногда трехкратного избытка. К другим недостаткам периодического процесса относятся большое число операций, высокая трудоемкость, непостоянство технологического режима.

Непрерывный способ позволяет значительно интенсифицировать процесс очистки, сократить расход цинковой пыли, улучшить качество раствора и кадмиевого продукта, снизить трудоемкость за счет автоматизации контроля и управления технологическим режимом. Насколько эффективна непрерывная очистка по сравнению с периодической видно из данных завода «Грейт-Фолс» (США), полученных после перехода на непрерывный способ очистки:

| Периодический процесс | Непрерывный процесс | |

| Количество чанов с механическим перемешиванием в работе, шт…………………………....................................... | 28 | 16 (в т.ч. 4 резервных) |

| Время пребывания раствора в чане,мин……………….. | 120 | 80 |

| Расход цинковой пыли на чан, кг…………………........... | 125 | 55 |

| Количество рабочих в смену............................................ | 3 | 1 |

Высокая производительность и эффективность непрерывного способа очистки явились причиной полного перехода на этот процесс всех отечественных цинковых заводов и широкого распространения этого метода за рубежом.

Одностадийную очистку растворов производят за одну операцию, хотя цинковую пыль и добавляют в несколько приемов. При этом получают коллективный цементный осадок, содержащий медь, кадмий, кобальт, никель и другие примеси. Расход цинковой пыли обычно высокий, так как необходим большой ее избыток, чтобы удалить весь кадмий. Одностадийная схема может быть до некоторой степени оправдана при применении ее в тех случаях, когда поступающий на очистку нейтральный раствор содержит небольшое (100-300 мг/л) количество меди, а очистку от кобальта производят химическим способом.

В настоящее время в одну стадию очищают растворы только отдельные зарубежные заводы - «Рисдон» (Австралия), «Серро-де-Паско» (Перу), «Грейт-Фолс» (США), па которых нет необходимости вести многостадийную очистку. Все советские заводы уже много лет назад отказались от одностадийной схемы и перешли намногостадийную.

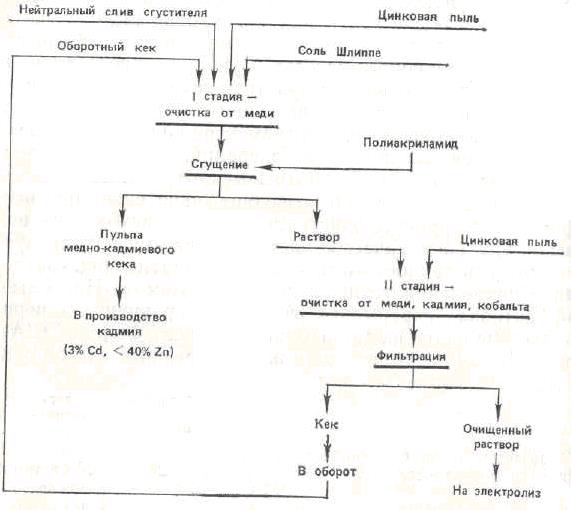

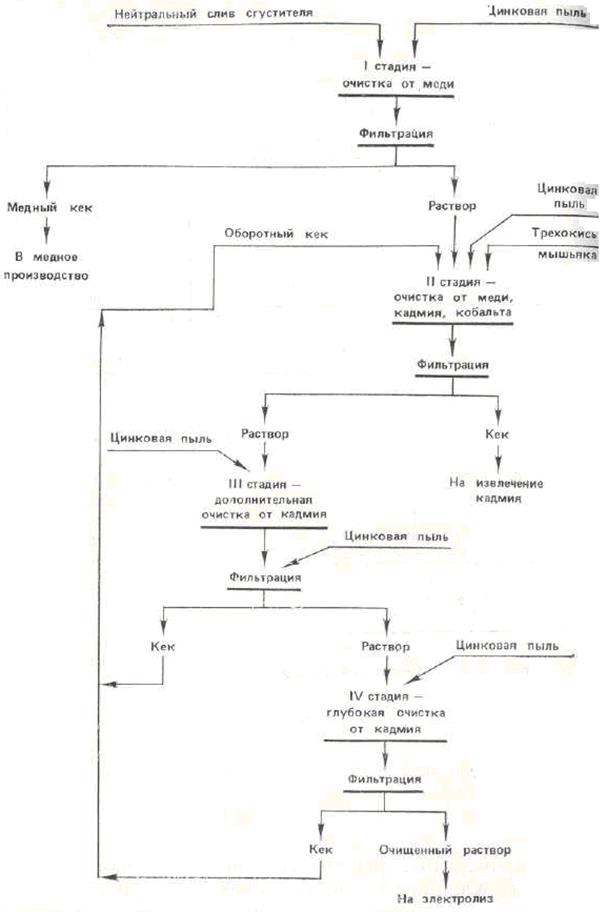

На рис. 61-63 приведены дву-, трех- и четырехстадийные схемы очистки растворов цинковой пылью. Как следует из этих схем, задачей первой стадии во всех случаях является в основном очистка растворов от меди. Поскольку медь согласно ряду потенциалов цементируется цинковой пылью в первую очередь и довольно легко, для ее осаждения на первой стадии можно использовать оборотный кек, получаемый на последующих стадиях очистки и содержащий избыток цинка. Тем самым можно снизить или полностью исключить добавку, свежей цинковой пыли на первой стадии очистки.

При двустадийной схеме па первой стадии в результате цементации осаждается почти вся медь и некоторое количество кадмия. Поэтому получается не медный, а медно - кадмиевый кек, который нуждается в дополнительной обработке для извлечения из него кадмия. В трех- и четырехстадийных схемах медь на первой стадии осаждается не нацело, в растворе обычно остается 300-500 мг/л, что дает возможность получать практически чистый медный кек, который можно направлять непосредственно в медеплавильное производство.

Рис. 61. Двустадийная схема очистки растворов цинковой пылью

При двустадийной схеме на второй стадии завершается процесс очистки и должно достигаться заданное по технологии содержание примесей в очищенном растворе. В связи с этим на второй стадии, как правило, расходуют наибольшую часть или все расчетное количество цинковой пыли. Таким образом, на этой стадии совмещаются две не совсем совместимые задачи - очистка раствора от остаточного количества меди, а также от кадмия, кобальта, никеля и глубокая очистка раствора от кадмия. Вследствие этого для проведения глубокой очистки приходится расходовать значительный избыток цинковой пыли, а цементный осадок направлять в оборот на первую стадию, где кадмий переводится в медно-кадмиевый кек. Возврат цементного осадка, содержащего кадмий, кобальт, никель, германий, а также все остальные примеси, осаждаемые цинковой пылью, на первую стадию имеет еще одну отрицательную сторону. При контакте цементного осадка с раствором сульфата цинка, содержащего ионы меди, происходит обратное растворение примесей, несмотря на наличие в осадке избытка цинка для полного осаждения меди (табл. 16) [20].

Рис. 62. Трехстадийная схема очистки растворов цинковой пылью

Таблица 16

Увеличение содержания примесей в растворе сульфата цинка при растворении в нем медно-кадмиевого кека

| Примесь | Повышение концентрации примесей, в растворе сульфата цинка, мг/л

| ||

| не содержащем меди | содержащем245 мг/л меди | содержащем1090 мг/л меди | |

| Cu | -1,2 | -244,4 | -1089 |

| Cd | +40 | +120 | +442 |

| Co | +1,8 | +16,4 | +33,9 |

| Ni | Нет | +6,1 | +19,3 |

| Sb | * | Нет | +8,3 |

| Ge | * | * | +0,5 |

Объяснение этому явлению можно, вероятно, найти, если сопоставить электродные потенциалы примесей и меди, согласно которым должны протекать реакции:

Cd + Cu2+ →Cd2+ + Сu; (59)

Со + Сu 2+ → Со2+ +Сu; (60)

Ni + Cu2+→ Ni2+H+Cu; (61)

2Sb + 3Cu2+→ 2Sb3+ + ЗСu. (62)

Указанного недостатка лишены трех- и чстырехстадийные схемы. В них возврат оборотных цементных осадков, содержащих непрореагировавшую цинковую пыль, осуществляется не в первую, а во вторую стадию, где содержание меди в растворе сульфата цинка значительно меньше. В указанных многостадийных схемах первая и вторая стадии очистки предназначены соответственно для осаждения меди и коллективного цементного осадка, содержащего в основном кадмий, а также кобальт, никель, сурьму и другие примеси. Оба эти продукта не являются оборотными и выводятся из процесса.

Третью и четвертную стадии проводят с целью обеспечения глубокой очистки растворов от кадмия и германия. При этом расходуется значительно больший против расчетного избыток цинковой пыли, но абсолютный расход пыли невелик. Оба цементных осадка являются оборотными и направляются во вторую стадию очистки. Применение большого избытка цинковой пыли позволяет осуществить глубокую очистку растворов от кадмия и германия до долей миллиграмма на литр.

Таким образом, многостадийные (три и четыре стадии) схемы имеют по сравнению с одно- и двустадийными схемами следующие преимущества:

1. Получение растворов сульфата цинка высокой чистоты.

2. Сокращение расхода цинковой пыли.

3. Осаждение меди в товарный продукт - медный кек.

В качестве примера ниже приведены данные четырехстадийной схемы очистки, используемой на заводе «Акита» (Япония). Очистке подвергают нейтральный раствор, содержащий: 110-115 г/л Zn; 0,2-1,2 г/л Сu; 0,25- 0,4 г/л Cd; 8-10 мг/л Со; 10-15 г/л Fe. Показатели очистки этого раствора по стадиям приведены в табл. 17.

Таблица 17

Показатели четырехстадийной очистки растворов на заводе «Акита» (Япония)

| Показатели | Стадии очистки

| |||

| I | II | III | IV | |

| Температура, °С | 70 | 75 | 70 | 65 |

| Продолжительность, мин…………………….. | 40 | 100 | 20 | 20 |

| Расход цинковой пыли, кг/т................................... | 3,7 | 22,7 | 4,5 | 4,9 |

| Распределение цинковой пыли, %................... | 10 | 63 | 13 | 14 |

| Содержание в растворе после очистки, мг/л: | ||||

| цинк*............................. | - | - | - | 112 |

| медь............................... | 470 | следы | следы | следы |

| кадмий........................... | 330 | 70 | 7 | 0,1 |

| железо........................... | - | - | - | 18 |

| кобальт.......................... | 8-10 | 0,8 | 0,8 | 0,8 |

| * В граммах на литр. | ||||

Из табл. 17 следует, что при четырехстадийной очистке относительно небольшим расходом цинковой пыли обеспечиваются высокие показатели чистоты раствора по меди, кадмию и кобальту.

Применяемые на отечественных заводах технологические схемы и результаты очистки растворов цинковой пылью приведены в табл. 18.

Большинство отечественных заводов, как это следует из табл. 18, применяет двустадийные схемы и только Алмалыкский и Челябинский заводы производят очистку растворов в три стадии. В качестве активирующей добавки повсеместно применяют соль Шлиппе. Как уже говорилось выше, очистку осуществляют непрерывным способом в чанах с механическим перемешиванием, составленных последовательно в серии по два, три, четыре и пять реакторов.

Переток пульпы из одного чана в другой осуществляется по желобам. Кроме того, между чанами установлены центробежные насосы, позволяющие осуществить дополнительную передачу и циркуляцию пульпы с донной части реактора как в последующий, так и в предыдущий аппараты с целью оборота части пульпы, обогащенной металлическим пинком. На ряде заводов с целью выделения непрореагировавшей цинковой пыли для классификации пульпы успешно применяют гидроциклоны.

Работа отделения для непрерывной очистки растворов цинковой пылью организована следующим образом. Исходный нейтральный слив сгустителей непрерывно подают в головной реактор первой стадии. Одновременно в реактор шнеквым или тарельчатым питателем дозируют соответствующее количество цинковой пыли (в зависимости от принятой схемы) или равномерно определенными порциями подают пульпу оборотного кека, или то и другое вместе.

Таблица 18

Схемы и способы очистки растворов цинковой пылью

| заводы | Схема очистки | Примерный расход цинковой пыли, % | Состав очищенного раствора, мг/л | Способ вывода кобальта и никеля из процесса | ||||||||

| I | II | III | Cu | Cd | Co | Ni | Sb | As | Fe | |||

| «Электроцинк» | Двустадийная | 70+оборотный кек | 30 | - | 0,1 | 1,0 | 2,0 | 1,0 | 0,1 | - | - | Бесксантогенатная очиска кадмиевых растворов |

| Челябинский | Трехстадийная | 10 | 20+ кек от III стадии | 70 | 0,06 | 1,1 | 0,6 | 0,3 | 0,013 | Не более 0,01 | 40 | То же |

| Усть-Каменогорский (первый) | Двустадийная | Оборотный кек | 100 | - | 0,25 | 2,5 | 2,0 | 0,3 | 0,1 | 0,1 | 40 | Очистка цинковой пылью кадмиевых растворов |

| «Укрцинк» | * | 20-40+ оборотный кек | 60-80 | - | 0,05 | 3,0 | 2,0 | - | 0,15 | 0,1 | 50 | Ксантогенатная очиска кадмиевых растворов |

| Усть-Каменогорский (второй) | * | 10-15+ оборотный кек | 85-90 | - | 0,25 | 2,5 | 2,0 | - | 0,15 | 0,1 | 60 | Обратное растворение кадмиевого кека |

| Лениногорский | * | Оборотный кек | 100 | - | 0,01 | 1,0 | 1,0 | 0,1 | 0,1 | 0,1 | 80 | Бесксантогенатная очиска кадмиевых растворов и передача растворов сульфата цинка на обогатительную фабрику |

| Алмалыкский | Трехстадийная | 15 оборотного кека от III стадии | 85 оборотного кека от III стадии | 100 | 0,1 | 1,5 | 0,6 | 0,2 | 0,1 | 0,1 | 30 | Бесксантогенатная очиска кадмиевых растворов |

| Примечание. Способ очистки непрерывный. | ||||||||||||

Иногда нейтральный слив подают сразу в несколько аппаратов. Распределение цинковой пыли по стадиям определяется технологической инструкцией и может в некоторых пределах изменяться технологом цеха. Примерный расход цинковой пыли по стадиям приведен в табл. 18. Большинство предприятий предпочитает на первой стадии расходовать меньшую часть общего количества пыли. При трехстадийной схеме цинковую пыль можно вообще не применять на этой стадии.

Соль Шлиппе, как правило, задают в процесс в виде раствора с содержанием сурьмы 10-15 г/л на первой стадии при двустадийной и на второй стадии при трехстадийной схеме. Расход этой соли устанавливают, исходя из местных условий, и рассчитывают по отношению к содержанию кобальта в растворе. Отношение создаваемой концентрации сурьмы к кобальту колеблется от (0,6-1):1 до (1,5-2):1, его выбирают в зависимости от исходной концентрации кобальта. Расчет расхода соли Шлиппе производят по формуле

V = CCo Qa/CSb, (63)

где V - расход соли Шлиппе, л/мин;

CCo - концентрация кобальта в нейтральном сливе сгустителя, мг/л;

Q - количество раствора на очистку, м3/мин;

CSb - концентрация сурьмы в растворе соли Шлиппе, г/л;

а - коэффициент, определяющий соотношение концентрации сурьмы и кобальта.

По мере прохождения реакторов первой стадии происходит очистка раствора до заданной концентрации от меди и кадмия (двустадийная схема) или от меди (трехстадийная схема), после чего пульпу подвергают отстаиванию в сгустителях или фильтрации. При этом в первом случае кроме раствора, получают медно-кадмиевый, а во втором случае - медный кеки следующего состава, %:

| Cu | Cd | Zn | Co | Ni | Sb | |

| Медно-кадмиевый ке | 5-8 | 6 | 30-40 | 0,06 | 0,04 | 0,08 |

| Медный кек | 40-60 | 0,2 | 4,5-10 | - | - | - |

Верхний слив сгустителя или фильтрат поступает на вторую стадию, на которой во всех технологических схемах проводят основную очистку растворов от кадмия, кобальта, сурьмы, германия и остаточного содержания меди.

Пульпу после второй стадии очистки подвергают фильтрации (двустадийная схема) или отстаиванию в сгустителях (трехстадийная схема). Твердую часть пульпы — медно-кадмиевый кек - соответственно направляют в оборот или передают в кадмиевое производство па переработку. Верхний слив сгустителя (трехстадийная схема) направляют на третью стадию. В первом случае вторая, а во втором третья стадии являются завершающими процесс операциями, обеспечивающими глубокую очистку раствора от примесей. Поэтому после них пульпу фильтруют через несколько полотен для получения чистого (без взвеси и мути) нейтрального электролита.

В первые 5-10 мин фильтрации пульпы, пока на фильтровальных полотнах еще не образовался слой кека достаточной толщины, фильтрат содержит повышенное количество кадмия. В связи с этим первые порции фильтрата направляют вновь на очистку цинковой пылью. Состав очищенного раствора приведен в табл. 18.

При непрерывном способе очистки растворов необходимо обеспечить равномерную подачу в реакторы не только верхнего слива нейтральных сгустителей, но также цинковой пыли и оборотного цементного осадка, содержащего иногда до 60% непрореагировавшего металлического цинка. Если первые два продукта относительно легко дозировать соответствующими питательными устройствами, то для равномерной подачи оборотного кека необходимо производить разборку, и сборку фильтр - прессов или откачку нижнего слива сгустителей по специальному графику. Для этого при подаче пульпы или репульпированного кека обычно применяют автоматические устройства, включающие насосы через определенные промежутки времени.

Приготовление цинковой пыли и раствора соли Шлиппе

Цинковую пыль, применяемую для очистки растворов, получают на гидрометаллургических заводах распылением расплавленного цинка сжатым воздухом с помощью специальной вихревой форсунки, имеющей сверхзвуковую скорость истечения воздуха из сопла. Металлический цинк периодически загружают в плавильную печь и расплавляют при температуре 450-520° С. Для уменьшения дроссообразования при плавке на поверхность металла подают хлористый аммоний.

Печь имеет специальный карман, сообщающийся с ванной через сифонный канал. В карман опущена кварцевая эжекторная трубка с внутренним диаметром 6-10 мм для засасывания расплавленного цинка в форсунку. В форсунку подают сжатый воздух давлением 0,5-0,7 МПа, который при выходе из сопла, завихряясь, создает разрежение внутри эжекторной трубки. Благодаря этому расплавленный цинк поднимается к форсунке по кварцевой трубке и распыляется вихревым потоком воздуха на мельчайшие частицы.

Образующаяся цинковая пыль уносится воздухом в пылевую камеру, где и оседает. Часть топкой пыли выносится из пылевой камеры и улавливается в рукавных фильтрах. Очищенный воздух из фильтров сбрасывают в атмосферу. Пыль из пылевой камеры и рукавных фильтров подают в бункер отделения очистки растворов пневмотранспортом. Ситовой состав пыли должен отвечать следующим требованиям технологии очистки: не содержать частиц крупнее 0,2 мм, фракций крупностью 0,074-0,100 мм должно быть не менее 60-80%.

Соль Шлиппе содержит около 25% сурьмы. Она хорошо, практически нацело, растворяется в горячей воде. Для приготовления концентрированного раствора соли в бак, оборудованный змеевиками, заливают 1-1,5 м3 Воды и нагревают ее паром до 70-80° С. После достижения заданной температуры загружают соль Шлиппе (3 банки по 60 кг) и интенсивно перемешивают воздухом. Растворение занимает примерно 1,5-2 ч, после чего, не снижая температуры, раствору дают отстояться. Одновременно с приготовлением концентрированного раствора соли подготавливают горячую воду, (70-80° С) в другом, расходном баке большей емкости (4-5 м3). Затем заливают часть отстоявшегося концентрированного раствора в расходный бак из расчета получения готового к употреблению раствора соли Шлиппе с содержанием сурьмы 10-15 г/л. Фактическую концентрацию сурьмы в приготовленном растворе уточняют химическим анализом.

2020-08-05

2020-08-05 384

384