В условиях производства, особенно крупносерийного и массового, для контроля годности деталей, размеры которых выполнены с допусками по 6…17 квалитетам, широко используют предельные калибры. Преимуществом метода контроля размеров деталей предельными калибрами по сравнению с существующими методами измерений является его высокая производительность, простота и экономичность.

Калибры - это бесшкальные контрольные инструменты, с помощью которых проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов, а также расположение поверхностей. Калибры не позволяют определить действительное значение контролируемого размера, а лишь устанавливают, находится ли данный размер в границах поля допуска.

|

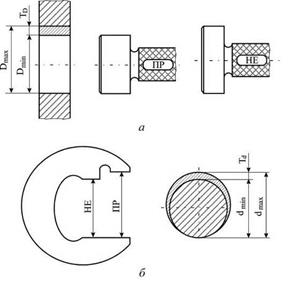

Рис. 8.1. - Схемы контроля гладкими предельными калибрами отверстия (а) и вала (б)

|

Комплект гладких рабочих предельных калибров для контроля размеров цилиндрических деталей состоит из проходного ПР и непроходного НЕ калибров (рис. 8.1).

Для контроля размеров отверстий применяют калибры-пробки (см.рис. 8.1, а). Назначение проходной пробки ПР - отсеивание всех деталей с размером меньше  . Если калибр ПР в отверстие не входит, то это означает брак, но исправимый; отверстие требует дополнительной обработки. Назначение непроходной пробки НЕ - отсеивание всех деталей с размером больше

. Если калибр ПР в отверстие не входит, то это означает брак, но исправимый; отверстие требует дополнительной обработки. Назначение непроходной пробки НЕ - отсеивание всех деталей с размером больше  . Если в отверстие входит калибр НЕ, то это означает неисправимый брак. Деталь считается годной, то есть размеры отверстия лежат в заданных пределах, если проходная пробка входит в контролируемое отверстие, а непроходная пробка в него не входит. Внешне проходная пробка от непроходной отличается меньшей высотой.

. Если в отверстие входит калибр НЕ, то это означает неисправимый брак. Деталь считается годной, то есть размеры отверстия лежат в заданных пределах, если проходная пробка входит в контролируемое отверстие, а непроходная пробка в него не входит. Внешне проходная пробка от непроходной отличается меньшей высотой.

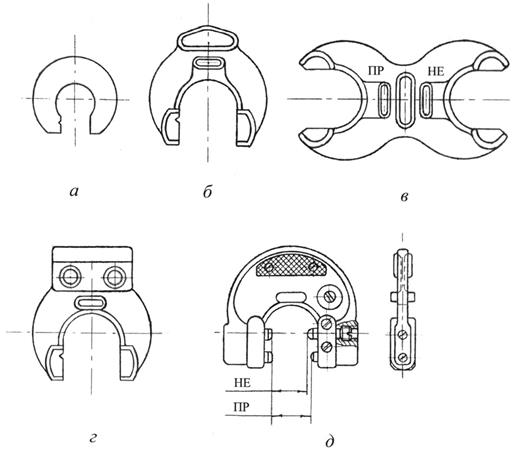

Рис. 8.2 - Основные типы калибр-пробок для контроля отверстий и контрольный калибр к скобам: а – пробка двухсторонняя со вставками; б – пробка двухсторонняя со вставками; в – пробка проходная (непроходная) со вставками; г – пробка штампованная проходная (непроходная) с насадками; д – пробка проходная (непроходная) неполная; е – пробка проходная (непроходная) неполная; ж – шайба полная

Для контроля размеров валов применяют калибр-скобы (см. рис. 8.1, б). Назначение проходной скобы ПР - отсеивание всех деталей с размером больше  . Если вал не проходит через калибр-скобу ПР, то имеет место исправимый брак; вал требует дополнительной обработки. Назначение непроходной скобы НЕ - отсеивание всех деталей с размером меньше

. Если вал не проходит через калибр-скобу ПР, то имеет место исправимый брак; вал требует дополнительной обработки. Назначение непроходной скобы НЕ - отсеивание всех деталей с размером меньше  . Контролируемый вал является неисправимым браком, если он проходит в калибр-скобу НЕ. Вал считается годным, то есть его размеры лежат в заданных пределах, если при усилии приложенном к калибру, и примерно равным его весу, вал проходит через проходную калибр-скобу и не проходит через непроходную. Конструкции калибр-скоб приведены на рис. 8.3.

. Контролируемый вал является неисправимым браком, если он проходит в калибр-скобу НЕ. Вал считается годным, то есть его размеры лежат в заданных пределах, если при усилии приложенном к калибру, и примерно равным его весу, вал проходит через проходную калибр-скобу и не проходит через непроходную. Конструкции калибр-скоб приведены на рис. 8.3.

Рис. 8.3. - Основные типы калибр-скоб для контроля валов: а – скоба односторонняя (D = 1…180 мм); б – скоба штампованная односторонняя (D = 3…50 мм); в – скоба штампованная двухсторонняя (D = 3…100 мм); г – скоба с ручкой штампованная односторонняя (D = 50…170 мм); д – скоба односторонняя регулируемая

(диапазон регулируемых размеров от 0 до 340 мм)

По назначению калибры разделяют на рабочие и контрольные. Рабочие калибры (ПР, НЕ) применяются для контроля размеров детали.

Контрольные калибры (К-ПР, К-НЕ, К-И) предназначаются для контроля размеров скоб в процессе их изготовления и эксплуатации, а также для установки регулируемых скоб на размер: калибр К-ПР применяется для контроля рабочей проходной скобы; калибр К-НЕ – для контроля непроходной скобы при ее изготовлении (в годные скобы эти калибры должны входить под собственным весом); с помощью калибра К-И контролируется износ проходной скобы (скоба считается изношенной, если в нее входит калибр К-И).

Контрольные калибры для пробок не предусмотрены, так как контроль пробок в процессе изготовления и эксплуатации легко осуществляется с помощью универсальных приборов (миниметра, микрокатора, оптиметра и др.).

Гладкие нерегулируемые калибры должны изготовляться в соответствии с требованиями ГОСТ 2015-84 (некоторые из которых приведены ниже), а гладкие регулируемые калибр-скобы – с требованиями ГОСТ 2216-84. Основные требования к калибрам: высокая точность изготовления, большая жесткость при малой массе, износоустойчивость, коррозионная стойкость, стабильность рабочих размеров, удобство в работе.

Шероховатость рабочих поверхностей калибров должна соответствовать значениям, указанным в табл. 8.1.

Т а б л и ц а 8.1

Шероховатость рабочих поверхностей калибров

| Вид калибра | Квалитет контролируемого изделия | Параметр шероховатости | |

| от 0,1 до 100 мм | св. 100 до 360 мм | ||

| Калибр-пробка | 6 | 0,04 | 0,08 |

| 7-9 | 0,08 | 0,16 | |

| 10-12 | 0,16 | ||

| Калибр-скоба | 6-9 | 0,08 | 0,16 |

| 10-12 | 0,16 | ||

| Контрольный калибр | 6-9 | 0,04 | 0,08 |

2020-09-24

2020-09-24 307

307

по ГОСТ 2789-73, мкм, для диаметров

по ГОСТ 2789-73, мкм, для диаметров