Технологическая система состоит из станка, приспособления, инструмента и заготовки. Силы резания вызывают упругие отжатия (деформации) технологической системы, величина которых зависит от силы резания и жесткости технологической системы. Колебание сил резания и жесткости элементов технологической системы в различных сечениях приводят к появлению погрешностей (формы, размеров) на обрабатываемых деталях.

Погрешности, возникающие под влиянием упругих деформаций, составляют до 80 % всех погрешностей. Следовательно, точность обрабатываемых деталей зависит от жесткости элементов технологической системы (с увеличением жесткости повышается точность и производительность обработки). Особенно велика роль жесткости у станков, на которых совмещены черновая и чистовая обработки деталей. Вибрация станков существенно зависит от их жесткости.

Жесткость станков рассматривается как точность под нагрузкой. Необходимость в оценке жесткости станков вызвана тем, что их общая жесткость меняется за время эксплуатации. На новых станках, в период приработки деталей, жесткость может даже повышаться в связи с улучшением контакта между деталями. Затем в процессе эксплуатации происходит снижение жесткости. При ремонте станков стараются восстановить их первоначальную жесткость, однако обычно этого достигнуть не удается, так как точность изготовления и сборки при ремонте ниже, чем на станкостроительном предприятии, кроме того, ремонту подвергаются не все узлы и детали станков.

Большой вклад в исследование различных факторов на жесткость станков внесли российские ученые: Б. С. Балакшин, Н. А. Бородачев, К. В. Вотинов, А. И. Каширин, В. М. Кован, Д. Н. Решетов, А. П. Соколовский и другие. Ими создано обоснованное учение о точности механической обработки. В настоящее время этой проблемой занимаются многие ведущие ученые, проблемные технологические лаборатории и другие научные организации в нашей стране и за рубежом.

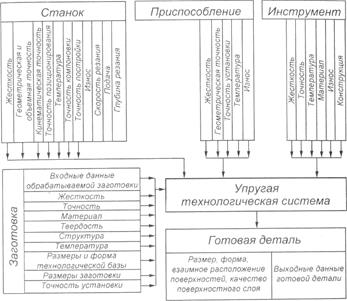

В процессе обработки станок, приспособление, инструмент и сама обрабатываемая заготовка представляют собой замкнутую упругую технологическую систему (рис 1).

Технологическая система упруго деформируется под действием сил резания и других факторов. Упругие деформации возникают при деформации детали, приспособлений, инструмента, при выборе зазоров в стыках соединений и т. д. Следствием упругих деформаций технологической системы является рассеяние размеров в обрабатываемой партии заготовок. Упругие деформации зависят от жесткости отдельных частей станка, т. е. способности его узлов и обрабатываемой заготовки оказывать сопротивление действующим в процессе обработки силам резания.

|

Рисунок 1 - Схема упругой технологической системы

Большое количество факторов, оказывающих влияние на жесткость технологической системы, не позволяет на современном уровне знаний определить ее расчетным путем с достаточной степенью точности. Поэтому до настоящего времени метод определения жесткости технологической системы носит эмпирический характер. Экспериментальные исследования, проводимые по оценке жесткости станков и их отдельных элементов, осуществляются на стадиях проектирования, изготовления, эксплуатации и ремонта.

2020-10-10

2020-10-10 191

191