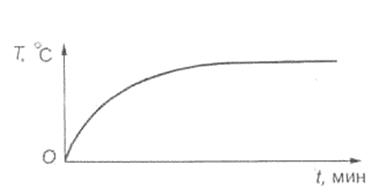

Влияние температурных деформаций на погрешность обработки значительно и составляет 40...70 % суммарной погрешности изготовления изделия. Один из методов повышения точности обработки состоит в уменьшении влияния температурных деформаций за счет уменьшения и распределения тепловых потоков, компенсации температурных деформаций за счет управления процессом резания. Для малогабаритных станков допустимая погрешность от его холодного состояния до сбалансированного установившегося температурного режима составляет 0,05 мм. Зависимость температуры Т рабочих элементов станка от времени его работы t, мин показана на рис. 1.

|

Рисунок 1 - Зависимость температуры элементов станка от времени его работы

Примерно после 15 минут работы станка его температурный режим будет сбалансирован и значительного влияния на точность обработки уже не окажет. Но даже и в первоначальный период работы станка за счет системы регулирования можно компенсировать погрешность, связанную с изменением температуры элементов станка.

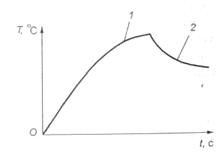

В процессе резания 3/4 всей теплоты резания удаляется со стружкой, а 1/4 этой теплоты оказывает влияние на технологическую систему. Условия обработки оказывают существенное влияние на интенсивность тепловых изменений, возникающих в заготовках (рис. 2).

|

Рисунок 2 - Изменение температуры заготовки в процессе черновой (1) и чистовой (2) обработки

В резец при обычном точении переходит до 10 % теплоты, а при скоростном менее 1 %, при этом длина его режущего лезвия может увеличиваться до 50 мкм. Нагрев инструмента зависит от глубины, подачи, скорости резания, свойств обрабатываемого материала, конструктивных особенностей инструмента, условий и состава СОЖ и других факторов.

Удлинение резца после начала обработки заготовки происходит интенсивно, затем наступает тепловое равновесие, когда количество теплоты, получаемой и отдаваемой резцом в окружающую среду, сравниваются и дальнейшего его нагрева и деформации не происходит. В отличие от станка у резца время резания одной детали обычно меньше времени теплового равновесия, а следовательно, меньше и деформации резца. Кроме того, во время замены заготовок или работы других инструментов резец остывает. Температурные деформации инструмента вызывают систематические погрешности обработки (погрешность формы).

На рис. 3 представлена зависимость температурной деформации резца εд от времени резания t, когда время резания одной заготовки tр, чередуется

с временем его охлаждения tохл. Для партии деталей, кроме первой, эти колебания температуры резца будут стабильными.

|

Рисунок 3 – Температурные деформации резца:

1 – при прерывистом резании; 2 – при непрерывном резании

Нагрев заготовки вызывает её деформацию а следовательно, и погрешность формы и размеров. Особое влияние на точность обработки оказывают температурные деформации заготовки малых размеров, тонкостенные и неравномерно охлаждаемые. Большое значение для снижения влияния температурных деформаций оказывает СОЖ. Однако необходимо создавать условия проникновения СОЖ непосредственно в зону обработки, что позволяет значительно повысить её эффективность.

2020-10-10

2020-10-10 355

355