Рассмотрим два метода экспериментального определения жесткости станков или их узлов: статический и производственный.

Статический метод определения жесткости основан на нагружении технологической системы при неработающем станке. Нагрузочные устройства имитируют одну или несколько сил резания. Для этого необходимо определить соотношение составляющих сил резания Ру; Рz; Рх для заданных условий обработки, правильно выбрать величину и направление прикладываемой нагрузки.

Статическим методом невозможно оценить влияние различных факторов, возникающих при работе станка, что сказывается на результатах оценки жесткости.

Простота методики оценки жесткости статическим методом позволяет проводить оценку жесткости отдельных узлов станка, определяя его слабые места в процессе изготовления, в периоды эксплуатации и ремонта станка.

Производственный метод определения жесткости станков основан на нагружении технологической системы на работающем станке при точении асимметричных или ступенчатых заготовок. Имитация сил резания не требуется, так как оценка ведется на работающем станке. Имитируя только погрешность заготовки, оценивают значение погрешности, полученной уже на обработанной детали.

Наиболее простым методом оценки жесткости технологической системы является статический метод. Однако на неработающем станке не учитываются температурные факторы, толчки и вибрации, которые увеличивают деформацию технологической системы. Поэтому более точные значения жесткости обеспечивает производственный метод.

Жесткость станков, установленных статическим методом, обычно в 1,2-1,4 раза больше чем жесткость станков, установленных производственным методом, а для станков с малой жесткостью это значение увеличивается до двух раз. Несмотря на это, производственный метод не может полностью заменить статический метод определения жесткости технологической системы, в частности, для контроля новых станков и отдельных узлов станка и особенно при их изготовлении или ремонте. Рассмотрим оценку жесткости технологической системы двумя методами: статическим и производственным.

Измерения жесткости статическим методом заключаются в последовательном нагружении технологической системы дискретными силами и регистрацией возникающих при этом отжатий.

Степень влияния отдельных факторов на общую деформацию технологической системы зависит от множества причин и связана с конструктивными и индивидуальными особенностями всех

ее составляющих. Нормирование предельных отжатий позволяет объективно оценить общий уровень состояния станков, а также судить о их технических возможностях, необходимости ремонта или замены конкретного станка.

Силы резания вызывают упругие отжатия технологической системы, а

Силы резания вызывают упругие отжатия технологической системы, а

при оценке жесткости статическим методом необходимо выбрать величину и

направление прикладываемой нагрузки. Систему сил, действующих в процессе обработки заготовок на токарном станке, можно привести к одной силе,

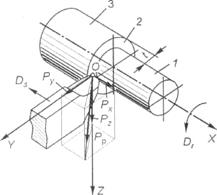

называемой результирующей, равнодействующей или эквивалентной силой резания Рр (рис. 2).

Рисунок 2 - Схема обработки заготовки на токарном станке:

1 - обработанная поверхность; 2 - поверхность резания; 3 - обрабатываемая поверхность; t - глубина резания; Дs - движение подачи; Дr - главное движение резания; Рх, Ру, Рz - составляющие силы резания; Рр- равнодействующая (эквивалентная) сила резания

Точка приложения этой силы находится на рабочей части главной режущей кромки режущего инструмента. Обычно при расчетах необходимо знать значение не самой равнодействующей силы, а значение ее соответствующих Ру; Рz; Рх. Эти силы взаимно перпендикулярны, поэтому значение и направление равнодействующей силы определяется как диагональ параллелепипеда, т. е.:

Сила Pv - радиальная составляющая, приложенная перпендикулярно к оси заготовки. По значению силы Ру обычно определяют силу отжима резца от заготовки и прогиб заготовок, прочность и жесткость отдельных элементов и всей технологической системы.

Сила Рz - вертикальная составляющая силы резания. Действует в плоскости резания в направлении главного движения и определяет нагрузку на станок, резец и крутящий момент, по которому проводят расчет зубчатых, колес и валов коробки скоростей станка. По значению силы Рz обычно проводят расчеты жесткости резца и мощности резания.

Сила Рх - осевая составляющая сила подачи, действующая вдоль оси заготовки параллельно направлению подачи, определяет нагрузку механизма подачи станка. По значению силы Рх обычно проводят расчет звеньев механизма подачи станка, а также изгибающий момент, действующий на стержень резца.

Результирующая сила Рр и её составляющие изменяются в процессе обработки партии заготовок и даже одной заготовки, вследствие непостоянства глубины резания (припуска), механических свойств материала, износа инструмента и т. д.

Для различных условий обработки соотношение между силами Ру, Pz, Рх меняется. Например, при увеличении главного угла в плане φ и уменьшении переднего угла γ отношение Py/Pz уменьшается, а отношение Рх/Рz увеличивается. Обычно сила Pz по значению больше даже суммы двух других составляющих. Например, при точении конструкционных сталей

Ру = (0,4...0,5)Pz, Pх = (0,3..0,4) Pz.

Иногда проводят измерения статической жесткости технологической системы при приложении равнодействующей двум составляющим силам Ру и Pz. В этом случае усилие прикладывается (динамометром) не в осевом направлении, а под тем же углом, что и равнодействующая сила. Однако значительные усложнения, вводимые при этом в конструкции приспособлений и методику оценки жесткости, не всегда оправдываются получаемыми результатами.

Вертикальная составляющая усилия резания опускает вершину резца и поднимает вверх центр заготовки, что незначительно отражается на ее обрабатываемом диаметре, поэтому часто возникающей при этом погрешностью можно пренебречь. Аналогично и осевая составляющая не оказывает существенного влияния на изменение диаметра обрабатываемой заготовки. Радиальная составляющая отжимает резец назад, отжимает центр, что существенно сказывается на изменении диаметра обрабатываемого изделия.

Учитывая, что фактически только радиальная составляющая оказывает существенное влияние на точность обработки, в дальнейшем отжатие узлов станка в статике будем рассматривать только при приложении радиальной нагрузки. При оценке величины Ру следует учитывать и допустимое затупление режущего инструмента (износ). При увеличении площади износа резца по задней поверхности до 0,7…0,8 мм сила Ру возрастает почти в 2 раза.

Экспериментальное определение жесткости технологической системы следует проводить с применением усилий, близких к эксплуатационным. Оценку жесткости технологической системы проводят для конкретных условий обработки. В других случаях необходимо оценить технологические возможности станка для обработки определенной партии деталей или оценить значение отжатия для конкретных условий обработки.

Составляющие для оценки силы Ру определяют исходя из фактических условий резания. Кроме того, следует учитывать, что износ по задней поверхности резца вызывает увеличение силы Ру на величину ΔРу, пропорциональную ширине и площади износа, которую можно определить по формуле: ΔРу = kиз ∙ hз max

где kиз - коэффициент пропорциональности; hз max - значение площадки износа (выбирается максимально допустимая для данных условий обработки).

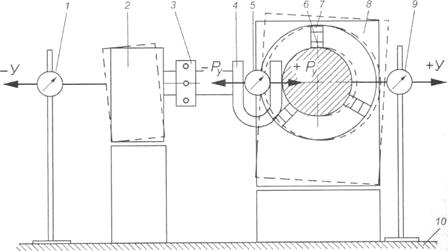

Измерение упругих деформаций отдельных сборочных единиц технологической системы осуществляют по схеме, показанной на рис. 3.

|

Рисунок 3 - Принципиальная схема измерения упругих деформаций

технологической системы:

1,9 - индикаторы; 2 - суппорт; 3 - гайка; 4, 5 - динамометр с индикатором; 6 - заготовка; 7 - патрон; 8 - шпиндельный узел; 10 - станина

На токарно-винторезном станке закрепляется заготовка 6 в трехкулачковом патроне 7. Динамометр 4 с индикатором 5, показывающим значение прикладываемой нагрузки, закрепляется в резцедержателе суппорта. Упругие деформации резца в направлении действия усилия Ру при обточке вала настолько малы, что ими можно пренебречь.

При обработке глубоких отверстий резцы на консольно закрепленной расточной скалке являются наиболее слабыми звеньями технологической системы и их жесткость учитывается. В данном же случае резец считается абсолютно жестким. Заготовка выполняется в виде эксцентрика или жесткого ступенчатого вала. Нагружение и разгружение технологической системы осуществляется за счет поворота гайки 3 (заворачивая или отворачивая ее, нагружают или разгружают систему). Значения нагрузки и разгрузки фиксируется индикатором 5, показатели которого переводятся по тарировочному графику. Изменение отжатия суппорта 2 с резцедержателем фиксирует индикатор 7. Изменение суммарных отжатий заготовки 6, патрона 7 и шпиндельного узла 8 фиксирует индикатор 9. Стойки индикаторов 1 и 9 устанавливают на станине станка 10.

С помощью нагрузочно-разгрузочной характеристики упругих отжатий определяют жесткость оборудования. Способ измерения жесткости заключается в нагружении системы дискретными силами, регистрации отжатий в технологической системе станка и построении на основе полученных данных нагрузочно-разгрузочной кривой жесткости.

|

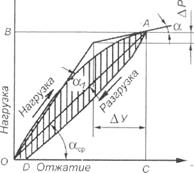

Рисунок 4 – Диаграмма «нагрузка-упругое перемещение» за один цикл нагружения и разгружения одой сборочной единицы (суппорта) технологической системы.

На рис. 4 видно, что ветви, нагрузочная и разгрузочная, не совпадают: площадь, образованная между горизонталью и нагрузочной ветвью, соответствует работе, которая затрачена на отжатие узла, а площадь между горизонталью и разгрузочной ветвью - работе, которая возвращена суппортом при разгрузке. Таким образом, петля гистерезиса, образованная нагрузочной и разгрузочной ветвями говорит о том, какая работа затрачена на внутреннее трение в стыках данного узла.

При повторных многократных нагружениях и разгружениях петля гистерезиса становится мало заметной. Площадь, являющаяся мерой

рассеивания энергии за один цикл нагружения и разгружения, становится

значительно меньше.

Жесткость упругой системы jy, кН/м, определяется отношением составляющей усилия резания, направленной по нормали к обрабатываемое

поверхности Ру, к смещению лезвия инструмента у относительно заготовки

отсчитываемому в том же направлении:

Упругие перемещения различных узлов станка Уп.б (передней бабки), Усуп (суппорта) обычно выражаются криволинейной зависимостью У =f(Py) т. е. жесткость для каждого момента нагружения различна. Истинная жесткость в большинстве случаев не подчиняется прямолинейному закону, поэтому более точные данные о жесткости можно получить, если рассмотреть отношение приращения силы резания ΔРУ к приращению отжатия Δу, т. е истинную жесткость для любой точки или момента нагружения у можно определить по следующей формуле:

В расчетах чаще используют не жесткость, а податливост ь, определяемую для статических условий как отжатие, вызываемое силой, равной единице, т. е. величину, обратную жесткости.

Податливостью технологической системы W, м/кН, называют способность ее упругого деформирования под действием внешних сил:

Суммарная податливость технологической системы определяется как

сумма податливости ее элементов:

2020-10-10

2020-10-10 672

672