Оценка жесткости на работающем станке позволяет приблизиться к реальным условиям нагружения технологической системы станка и выявить

большое число факторов, оказывающих влияние на точность обработки.

Измерение жесткости оборудования производственным методом заключается в том, что при снятии неравномерного припуска с заготовки сила резания является переменной, а следовательно, изменяется и значение упругой деформации технологической системы, что оказывает влияние на точность формы обрабатываемой поверхности (происходит копирование исходной погрешности). Влияние исходной погрешности на точность обработки можно устранить частично или полностью за счет увеличения числа проходов, т. е. увеличения общего припуска на обработку.

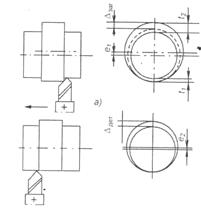

Для определения жесткости технологической системы производственным

методом используют заготовку, имеющую неправильную форму, например,

ступенчатый вал или эксцентрик. При обточке эксцентриковой заготовки глубина резания в процессе обработки изменяется от наибольшей t2 до наименьшей t1 (рис. 5).

|

б)

Рисунок 5 - производственный метод определения жесткости токарного станка:

а - до обработки; б - после обработки

Погрешность заготовки, мм, определяется по формуле

Δзаг = t2 - t1

Заготовка, которую используют для испытания жесткости технологической системы, выбирают весьма жесткой, а режимы обработки постоянными. Разная глубина резания, вызванная эксцентриситетом е, создает разницу в значениях отжатий технологической системы. Чем больше погрешность заготовки Δзаг тем очевидно, больше и усилие, вызывающее отжатие заготовки. Чем выше жесткость, тем меньше отжатие, т. е. меньше копируется погрешность заготовки.

Коэффициентом уточнения ε называют отношение погрешности заготовки к погрешности детали, которое показывает во сколько раз в результате обработки уменьшилась неточность заготовки.

где Δдет - погрешность обработанной детали.

Так как закрепленные заготовки обтачиваются эксцентрично, то производственный метод иногда называют методом эксцентричного обтачивания, ступенчатого резания или копирования исходной погрешности.

Величину, обратную коэффициенту уточнения, называют коэффициентом уменьшения погрешностей:

Через коэффициент уточнения ε проводят расчет необходимого числа технологических переходов (проходов). Значения уточнения каждого перехода или прохода определяют расчетными и экспериментальными исследованиями. Число технологических переходов или проходов подсчитывают исходя из зависимости:

εi = ε1 ∙ε2 ∙ … εп.

Чем оборудование жестче и точнее, тем больше значение уточнения и тем меньше требуется технологических переходов для обеспечения заданной точности обрабатываемой поверхности.

Жесткость технологической системы производственным методом oпределяют по формуле:

где СР - постоянный коэффициент; S YPy - подача.

По результатам экспериментальных исследований и расчетов проводят анализ и на его основе делают окончательные выводы.

В соответствии со стандартом установлены общие требования к условиям испытаний, методам и средствам измерения жесткости станков. Проверка станка на жесткость входит в состав государственных приемочных испытаний. Программа испытаний устанавливается техническими условиями на данную модель станка.

Основное влияние на жесткость технологической системы оказывает жесткость станка. Для оценки статической жесткости станка часто бывает достаточно определить жесткость наиболее податливого его звена. Например, у

внутришлифовальных станков наиболее податливым звеном обычно является шлифовальный шпиндель.

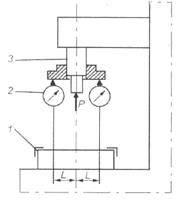

Для вертикально-сверлильных станков нормой жесткости являются допуски перпендикулярности оси нагружения шпинделя к рабочей поверхности

стола перпендикулярно плоскости симметрии стола станка (рис. 6).

Отклонение от перпендикулярности оси нагружения шпинделя к поверхности стола станка 1 определяется как разность показаний двух измерительных приборов 2, установленных на равном расстоянии L от оси шпинделя станка 3.

Отклонение от перпендикулярности оси нагружения шпинделя к поверхности стола станка 1 определяется как разность показаний двух измерительных приборов 2, установленных на равном расстоянии L от оси шпинделя станка 3.

Рисунок 6 - Схема испытания на жесткость вертикально-сверлильного станка:

1 - стол станка; 2 – измерительные приборы; 3 - ось шпинделя станка

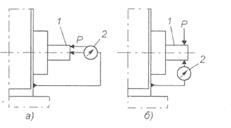

Схема испытания на жесткость расточных бабок агрегатных станков представлена на рис. 7. На этих станках проводят оценку осевой

Схема испытания на жесткость расточных бабок агрегатных станков представлена на рис. 7. На этих станках проводят оценку осевой

(рис. 7, а) и радиальной жесткости шпинделя (рис. 7, б).

Рисунок 7 – Схема испытания на жёсткость расточных бабок агрегатных станков:

а - оценка осевой жесткости; б - оценка радиальной жесткости шпинделя; 1 - передний торец шпинделя; 2 - измерительный прибор

При определенной осевой жесткости нагрузка Р прикладывается к переднему торцу шпинделя 1, а изменения фиксируются измерительным прибором 2.

Оценку радиальной жесткости шпинделя проводят путем приложения нагрузки в радиальном направлении к оси шпинделя. Измерительный прибор располагается с противоположной стороны от прикладываемой нагрузки. Жесткость фрезерных консольных станков оценивают перемещением стола станка, горизонтально-протяжных станков - перемещением основных узлов, токарно-карусельных станков - перемещением планшайбы и оправки, закрепленной в резцедержателе верхнего суппорта.

При оценке возможных погрешностей обработки можно воспользоваться таблицами, имеющимися в ГОСТах на все типы станков, в которых указаны наибольшие допускаемые перемещения и установлены возможные при этом погрешности размеров и формы поверхностей заготовок. Но следует учитывать, что эти данные относятся только к новому металлорежущему оборудованию.

2020-10-10

2020-10-10 1467

1467