Рассмотрим различные методы наладки станков.

Установка режущего инструмента производится последовательным приближением к заданному настроечному размеру в результате обработки на станке пробных заготовок, размеры которых проверяются универсальными измерительными инструментами или измерительными калибрами. По данным проверки пробных заготовок (деталей) определяют значение и направление необходимого перемещения инструмента.

При настройке по пробным деталям о точности настройки судят по результатам измерений обработанных деталей.

Наличие погрешностей измерения пробных заготовок или детали и погрешности регулирования положения инструмента приводят к тому, что центр группирования кривой распределения для каждой партии деталей смещается относительно настроечного размера.

Практически можно принять погрешность настройки равной 2σ или 0,1 Т (где Т - допуск на выполняемый размер, σ - среднее квадратическое отклонение).

При настройке станка по пробным деталям с применением жестких калибров (с числом деталей меньше 5) этот метод не дает надежных результатов (табл. 2). При настройке станка этим методом можно убедиться в том, что проверяемые детали находятся в пределах допуска, но нет уверенности в том, что центр группирования измеренных деталей совпадает с центром группирования размеров заготовок (деталей), обработанных данным методом.

Таблица 2

| Цена деления | Погрешность установки | Погрешность обрабатываемого |

| лимба, мм | инструмента, мкм | обрабатываемого диаметра, мкм |

| 0,01 | 5...10 | 10...20 |

| 0,05 | 15...30 | 30...60 |

Погрешность настройки по жестким предельным калибрам складывается из погрешности регулирования положения режущего инструмента и погрешности метода расчета настроечного размера.

Установку режущего инструмента по эталону с использованием щупа обычно применяют при наладке фрезерных и токарных станков (погрешность установки по щупу можно ориентировочно оценить в пределах 15...45 мкм). Обычно режущий инструмент устанавливается в заданное положение по эталону в нерабочем (статическом) состоянии станка или вне станка. К этому методу настройки можно отнести также метод статической настройки, так как установка инструмента на размер производится при неработающем станке.

Если эталон имеет вид валика (для токарных работ), то по отношению к поперечному размеру при установлении заданной величины следует брать половину допуска на его диаметр.

Установка по жесткому упору не обеспечивает высокой точности. По жесткому упору погрешность установки составляет 10... 15 мк.

Погрешность установки по индикаторным упорам составляет 10...20 мк.

При настройке по эталону установка режущего инструмента осуществляется по направлению, которое является наиболее важным для обеспечения заданного размера. Погрешность установки резца по высоте не оказывает значительного влияния на диаметральный размер, если он достаточно велик. При обтачивании заготовок (деталей) малых размеров (менее 5 мм), погрешность установки резца по высоте оказывает большое влияние на точность диаметральных размеров.

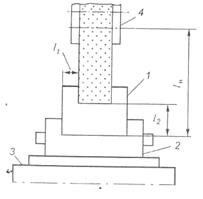

Метод получения размеров на настроенных станках предусматривает получение размеров l1 и l2 независимо от квалификации рабочего (рис. 4). Требуемая точность размеров достигается при установке заготовки 1 в приспособлении 2 (тисках) на столе шлифовального станка 3

|

Рисунок 4 - Схема настройки станка на размер:

1 - заготовка; 2 - приспособление (тиски); 3 - стол станка; 4 - шлифовальный круг

Заготовка базируется относительно неподвижных частей приспособления. С помощью горизонтального и вертикального перемещения стола заготовка устанавливается по отношению к шлифовальному кругу 4 на размеры l1 и l н. Правильность настройки проверяют методом пробных ходов, затем обрабатывают партию заготовок.

Настройка станков на размер может осуществляться статическим методом, по пробным заготовкам с помощью универсального измерительного инструмента, по заготовкам с помощью рабочего калибра и с учетом переменных систематических погрешностей.

При статической настройке станка эталон или калибр устанавливают вместо заготовки, а инструмент подводят до соприкосновения с их поверхностью и закрепляют. При этом не учитываются упругие деформации технологической системы, что вызывает необходимость вводить поправки, но и в этом случае точность обработки будет невысокой. Положительными факторами данного метода является простота многорезцовой наладки, удобство при настройке вне станка, что является основой для многоцелевых станков и станков с ЧПУ.

Метод настройки станка по пробным заготовкам с помощью универсального измерительного инструмента более точная, чем настройка по заготовкам с помощью рабочего калибра, так как измерительный инструмент позволяет обеспечить совмещение середины поля рассеяния с серединой поля допуска размера заготовки. Калибр не позволяет определить какому участку поля рассеяния соответствует пробная заготовка и, следовательно, качество наладки будет низким.

Метод настройки станка с учетом переменных систематических погрешностей является наиболее сложным, но и самым точным. Он учитывает влияние износа инструмента (систематической закономерно изменяющейся погрешности). Этим методом определяют наиболее рациональный настроечный размер, для чего строят точечные диаграммы, по которым можно не только установить поле рассеяния размеров, а следовательно, и наладочный размер, но и момент времени, когда необходимо провести подналадку, т. е. восстановить заданное положение инструмента относительно заготовки.

2020-10-10

2020-10-10 1024

1024