| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||||

| Литье в разовые формы | |||||||||||||||

| Литье по выплавляемым моделям | До 0,15 | 0,5 | 0,5 | 0,5 | Сложная | 12-15 | 2,5-20 | Высоколегированные труднообрабатываемые стали | Серийное и массовое | ||||||

| Литье по растворяемым моделям. | До 0,15 | — | — | — | 11-12 | 2,5-10 | Титан, жаропрочные стали | Серийное | |||||||

| Литье по газифицируемым моделям | До 15 | — | 6-8 | — | 11-12 | 2,5-10 | Любые сплавы | Единичное и серийное | |||||||

| Литье в многократные формы | |||||||||||||||

| Литье в кокиль | 0,5-7 | 5 | 10 | 3 | Зависит от конструкции кокиля | 12-15 | 2,5-40 | Сплавы цветных металлов, сталь, чугун | Серийное и массовое | ||||||

| Литье под давлением | До 0,1 | — | — | 1 | Зависит от конструкции пресс- формы | 12-14 | 0,63-30 | Сплавы цветных металлов | Крупносерийное и массовое | ||||||

Окончание табл. 3.1

| 1 | 2 | 3 | 4 | 5 | 6 | 1 | 8 | 9 | 10 |

| Центробежное литье | 0,01-1,0 | 5-8 | 5-8 | 5-8 | Тела вращения | 14 | 10-40 | Чугун, сталь, сплавы цветных металлов | Серийное и массовое |

| Штамповка | |||||||||

| Жидких сплавов | До 0,30 | 0,5 | 0,5 | 0,5 | Сложная | 12 | 3,2-12,5 | Сплавы цветных металлов | Тоже |

| с кристаллизацией под поршневым давлением | До 0,01 | 0,5-1 | 0,5-1 | 0,5-1 | Тоже | 10-20 | Чугун, сплавы цветных металлов | Серийное и массовое | |

| Литье под низким давлением | До 0,030 | 2 | 2 | 2 | _ «_ | 12 | 10-40 | Сплавы цветных металлов | Серийное и крупносерийное |

*Масса таких заготовок не ограничена.

**Стойкость форм — несколько десятков отливок.

3. Отливки средней сложности. Отливки открытой коробчатой или цилиндрической формы, ответственного назначения. Наружные поверхности криволинейные и прямолинейные с наличием нависающих частей ребер, муфт, кронштейнов, бобышек, фланцев с отверстиями и углублением, сравнительно сложной конфигурации. Внутренние полости средней сложности с гладкой прямолинейной и одной-двумя криволинейными поверхностями, с незначительными выступами и углублениями на одной из гладких плоскостей, с небольшими по высоте ребрами, бобышками, кронштейнами, перемычками, расположенными в один и частично в два яруса со свободными широкими выходами полостей на поверхности отливок. Поверхности механически обрабатывают с двух-трех прилегающих одна к другой сторон и растачивают до пяти отверстий, связанных между собой или с установочной базой жесткими размерами и допусками. Одна-две полости служат резервуарами для жидкости, работают без избыточного давления. Типовые детали: корпус зевообразовательной коробки, батанная коробка ткацкого станка, корпус ремизоподъемной каретки, корпуса редукторов прядильных машин.

4. Сложные отливки. Отливки закрытой и частично открытой коробчатой или цилиндрической формы, ответственного назначения. Наружные поверхности криволинейные и прямолинейные с незначительным количеством пересекающихся поверхностей, имеющих выступающие части и углубления сложной конфигурации. Внутренние полости сложной конфигурации с небольшим количеством (3—4) пересекающихся криволинейных и прямолинейных поверхностей, с большим количеством далеко отстоящих одно от другого выступающих и углубленных мест, ребер, перемычек, бобышек и кронштейнов, расположенных в один-два яруса, со свободным выходом на поверхность отливки минимум в одну сторону. Одна-четыре полости служат резервуарами для жидкости, работают без избыточного давления. Поверхности механически обрабатывают с 3—5 сторон и растачивают до семи отверстий, связанных между собой или с установочной базой жесткими размерами и допусками. Отдельные поверхности являются трущимися. Типовые детали: станины, столы и основания металлорежущих станков, мотальный рычаг кольцепрядильных машин и др.

5. Отливки особо сложные и уникальные. Отливки закрытой коробчатой и цилиндрической формы, весьма ответственного на-

значения; комбинированные, состоящие из 2—3 и более разветвлений. Наружные поверхности криволинейные, имеющие пересекающиеся под различными углами ребра, кронштейны и фланцы, с высокими выступающими и углубленными местами. Внутренние полости сложной и особо сложной конфигурации с криволинейными поверхностями, имеющие и пересекающиеся под различными углами сложные близко расположенные одна от другой выемки, выступы и заходы, с ленточными и кольцевыми каналами, расположенные в 2—3 и более ярусов со свободным и затрудненным выбором внутренних полостей на поверхность отливки. Поверхности механически обрабатываются со всех сторон. Большое количество растачиваемых отверстий, расположенных в разных направлениях, связанных между собой или с установочной базой жесткими размерами и допусками. Высокие требования к качеству рабочих поверхностей. Многие полости служат резервуарами для жидкостей, работающими без избыточного давления. Типовые детали: станины и передние бабки крупных и специальных металлорежущих станков, сложные корпуса редукторов, корпус левый коробки ткацкого станка, левый корпус кромкообразователя ткацкого станка и др.

Отливки, изготовляемые литьем по выплавляемым моделям, подразделяются по степени сложности на 5 групп, а отливки, изготовляемые литьем под давлением, на 3 группы.

Метод литья в песчано-глинистые формы применяют для всех литейных сплавов, типов производств, заготовок любых масс, конфигураций и габаритов. В общем объеме производства отливок литьем в песчано-глинистые формы получают 80% всех отливок и лишь 20% отливок производят специальными методами литья. Они отличаются технологической универсальностью и дешевизной. Изменяя способы формовки, материалы моделей и составы формовочных смесей, заготовки изготовляют с заданной точностью и качеством поверхностного слоя.

Для получения отливок простых форм в условиях единичного и мелкосерийного производства применяют открытую формовку в почве по моделям. Для крупных отливок используют закрытую формовку в почве по моделям, шаблонам с вертикальной осью вращения, протяжным шаблонам и по скелетной модели.

Мелкие и средние заготовки в единичном и мелкосерийном производстве отливают в формы, выполненные вручную в опоках по моделям или шаблонам.

Машинную формовку применяют в серийном и массовом производстве. При отливке небольшой партии заготовок (50—100 шт.) используют деревянные модели, а значительной партии — металлические модели.

Ответственные заготовки сложной конфигурации отливают в стержневых формах. Форма собирается из стержней по шаблонам и кондукторам и обеспечивает 14—16 квалитетов точности.

Литые заготовки с точностью грубее 16 квалитетов получают при ручном изготовлении форм и стержней и при использовании деревянных моделей и стержневых ящиков.

Для данного метода литья характерны большие припуски на обработку, в стружку уходит 15—25% металла от массы заготовки.

Литье в металлические формы (кокиль) применяется для получения заготовок из черных и цветных металлов следующей массы: чугунных — от 10 г до 10 т, стальных — от 5 г до 500 кг. Этот вид литья отличается высокими механическими свойствами и равномерным мелкозернистым строением. Метод производительнее литья в земляные формы в 2—3 раза.

Сущность процесса заключается в многократном применении металлической формы. Стойкость кокилей зависит от технологических факторов: температуры заливки металла, материала кокиля, размеров, массы и конфигурации отливки. Особенность формирования отливок в кокиль — большая интенсивность теплообмена между отливкой и формой. Быстрое охлаждение расплава снижает жидкотекучесть, поэтому толщина стенок при литье в кокиль значительная. Для алюминиевых и магниевых сплавов она составляет 3—4 мм, для чугуна и стали 8—10 мм. Металл отливки имеет мелкозернистую структуру, его физико-механические свойства на 15— 30% выше, чем у песчаных отливок. Метод полностью устраняет пригар, увеличивает выход годных заготовок до 75—95%. Процесс исключает трудоемкие операции формовки, сборки и выбивки форм, легче автоматизируется. К преимуществам данного метода относится уменьшение припусков, он экономически целесообразен при размерах партии заготовок 100—500 шт. для мелкого и 20—100 шт. для крупного литья. Заготовки, отлитые в кокиль, не должны иметь резких переходов по толщине стенок. Стойкость форм при литье заготовок и легкоплавких металлов и сплавов (цинка, алюминия, магния) — сотни тысяч отливок, из стали — 600—700 мелких, 150—200 средних и 20—25 крупных отливок. Металлические формы в большинстве случаев выполняют из серого

чугуна и реже из стали. С целью повышения стойкости кокилей и стабильности точности литья применяют облицовку форм керамикой.

Для метода характерно наличие дефектов в отливках: деформаций, трещин, газовой пористости.

Литье в оболочковые формы основано на свойствах термореактивной смолопесчаной смеси принимать форму подогретой металлической модели с образованием сравнительно тонкой и быстро ттвердевающей оболочки. Этим методом изготовляют преимущественно сложные, повышенной точности заготовки из чугуна, стали и цветных металлов массой до 25—30 кг, а иногда и более крупные отливки — массой до 100 кг: коленчатые и кулачковые валы, ребристые цилиндры, крыльчатки. Часть поверхностей заготовок не требует механической обработки. Ко времени затвердевания металла форма легко разрушается, не препятствуя усадке металла, остаточные напряжения в отливке незначительные. Расход формовочных материалов меньше в 10—20 раз, чем при литье в песча- по-глинистые формы. В то же время работа с горячими металлическими моделями представляет определенную сложность, является дорогой. Этот метод экономичен не только для массового, но и для мелкосерийного производства ответственных заготовок при выпуске их от 500 до 5000 штук в год.

Литье по выплавляемым моделям — метод для изготовления сложных и весьма точных заготовок из труднодеформируемых и труднообрабатываемых сплавов с высокой температурой плавления. Он отличается самым длительным и трудоемким технологическим процессом среди всех методов литья. Экономичность метода достигается правильно выбранной номенклатурой отливок, особенно когда требования шероховатости поверхности и точности размеров могут быть обеспечены в литом состоянии и требуется механическая обработка только сопрягаемых поверхностей. Применение заготовок, полученных литьем по выплавляемым моделям вместо штампованных, снижает расход металла до 55—75%, трудоемкость механической обработки до 60% и себестоимость детали на 20%. Наиболее рентабельным метод оказывается в крупносерийном производстве. Разновидностями являются методы по выжигаемым, растворяемым и замораживаемым моделям. Данным методом можно отливать резьбу.

Литье под давлением — высокопроизводительный способ получения точных заготовок, близких по форме к готовой детали.

Последующая механическая обработка таких заготовок либо совершенно исключается, либо сводится к выполнению отдельных операций. Этим методом производят сложные тонкостенные заготовки с глубокими полостями и сложными пересечениями стенок, с отверстиями, резьбой и другими элементами из алюминия, магния, цинка, меди. В настоящее время литье под давлением широко используется и для получения заготовок сложной формы из жаропрочных и нержавеющих сталей. Сочетание в процессе литья металлической формы и давления на жидкий металл позволяет получать отливки с прочностью на 15—20% большей, чем при литье в песчано-глинистые формы. Механической обработке подвергают только посадочные места и поверхности сопряжения. Машины для литья под давлением цветных сплавов могут производить 200-400 отливок в час. Способ работает при годовых выпусках не менее 1000—2000 отливок из-за высокой стоимости форм. Метод требует применения дорогих пресс-форм, изготавливаемых по 6—8-му квалитетам. Литье под давлением позволяет осуществлять армирование заготовок. Стойкость форм зависит от вида заливаемого сплава и ориентировочно определяется следующими данными: для цинковых сплавов — 150000 отливок, алюминиевых и магниевых — 40000 и медных — 5000 отливок. Основное преимущество метода — получение отливок с толщиной стенок менее 1 мм и возможность автоматизации процесса.

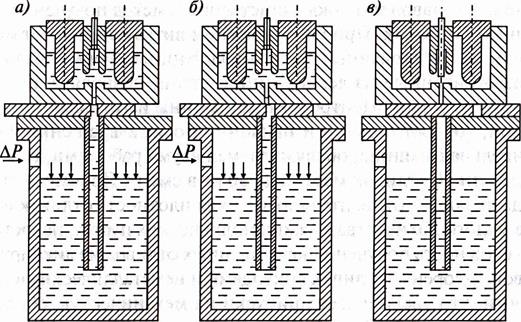

Институтом проблем литья АН Украины разработана технология литья и специализированное оборудование для заполнения форм жидким металлом под низким регулируемым давлением с отсечкой и последующей допрессовкой. Жидкие металлы из агрегата заливки со скоростью, регулируемой по заданной программе, подаются под низким давлением по металлопроводам в полости форм, установленных на литейной машине (рис. 3.1 а). По окончании процесса заливки производится отсечка полостей форм от металлопроводов (рис. 3.1 б) и сбрасывается давление воздуха в агрегате заливки. На металл отливок или их прибыльные части подается требуемое поршневое или газовое давление допрессовки (рис. 3.1 в).

Разработанный технологический процесс позволяет полностью механизировать и автоматизировать изготовление литых изделий, вплоть до выдачи их в приемные устройства. Сочетание литья под низким давлением с последующими отсечкой и допрессовкой в процессе кристаллизации металла дает возможность получить бо-

Рис. 3.1. Литье под низким давлением с допрессовкой

лее высокие физико-механические характеристики изделия. По сравнению с кокильным литьем значительно повышается коэффициент использования жидкого металла (до 0,8—0,9).

Наиболее целесообразно применять данный метод литья при изготовлении сложных отливок переменного сечения с толщиной стенок более 6—8 мм и особенно деталей, имеющих несколько тепловых узлов. Улучшаются санитарно-гигиенические условия труда и значительно возрастает производительность.

Центробежное литье. Принцип получения заготовок: жидкий металл заливают в быстро вращающуюся форму. Под действием центробежных сил металл отбрасывается к поверхности формы и затвердевает, принимая ее очертания. Характерная особенность метода — утяжеление частиц под действием центробежных сил при заливке и затвердевании. Это улучшает питание отливок, однако химическая неоднородность у таких заготовок выражена более ярко, чем у других. Полученные отливки обладают мелкозернистой структурой и повышенными механическими свойствами. Этим методом чаще всего изготовляют заготовки, имеющие форму тел вращения; образование внутренних полостей заготовок происходит без применения стержней: втулки, гильзы цилиндров, диски, трубы из чугуна, стали, твердых сплавов и цветных металлов. Путем центробежного литья можно изготовить биметаллические заготовки как заливкой жидкого металла на твердую поверхность,

так и последовательной заливкой жидких металлов. Для литья из титановых сплавов это пока единственный метод получения качественных заготовок. При центробежном литье используют металлические и футерованные формы-изложницы. Формы-изложницы, изготовленные из легированной стали, позволяют получать 2000—3000 отливок. Центробежные машины изготовляют с вертикальной, горизонтальной и наклонной осями вращения. Одно- шпиндельная машина, обслуживаемая двумя рабочими, способна произвести 40 отливок массой до 30 кг в смену. Преимуществами метода являются относительно высокая плотность отливок вследствие малого количества межкристаллических пустот, недостатками — сложность получения качественных отливок из ликвируемых сплавов, засорение отливок ликвидами и неметаллическими включениями, что увеличивает припуски на механическую обработку поверхностей на 25%.

Институтом проблем литья АН Украины разработана новая технология центробежного литья под шлаком заготовок типа гильз цилиндров. Рафинирование жидкого металла от неметаллических включений и вредных примесей осуществляется в изложнице центробежной машины синтетическими флюсами, получаемыми из экзотермических смесей, сгорающих непосредственно на желобе заливного устройства. Жидкий рафинирующий флюс в процессе заполнения формы смешивается с металлом, ассимилируя неметаллические включения и вредные примеси, и центробежными силами выносится на свободную поверхность сплава. Рафинирование заливочного металла снижает брак литья в четыре раза.

Штамповка жидкого металла — разновидность литья под давлением. Сущность метода: жидкий металл подается в металлическую форму, где под давлением пуансона происходит его уплотнение.

Конструкция форм аналогична закрытым штампам для горячей объемной штамповки. Формы изготовляют из стали марки ХВГ или ЗХВ8.

Метод позволяет получать тонкостенные заготовки корпусов, фланцев, тройников из цветных и черных металлов. При этом благодаря кристаллизации в условиях всестороннего сжатия устраняются газовые и усадочные раковины. Коэффициент использования металла 0,9—0,93.

В институте сварки им. Е.О. Патона создан новый способ производства фасонных отливок, сочетающий преимущество элект-

рошлаковой и литейной технологии, — фасонное электрошлаковое литье, которое предусматривает накопление металла в электрошлаковой плавильной печи и последующую подачу его в литейную форму. Разработаны технология и оборудование, позволяющие получать высококачественные литые изделия, в которых отсутствуют дефекты ликвационного и усадочного происхождения. Разливка из печи может осуществляться в ковш или непосредственно и литейные формы. При этом можно дозировать подачу металла в каждую из литейных форм в зависимости от выбранной технологии литья.

Фасонное электрошлаковое литье хорошо сочетается с любым другим способом литья, включая специальные (кокильное, центробежное, литье методом поверхностной кристаллизации и т.д.). Исследования качества полученного литого металла, проведенные в институте им. Патона, показали, что литой электрошлаковый металл по механическим свойствам при прочих равных условиях значительно превосходит литой металл, полученный по обычной технологии. Это объясняется высокой чистотой электрошлакового металла по отношению к вредным примесям и газам. Если же создать условия для направленной кристаллизации металла (например, при литье в кокиль с небольшим отношением высоты к сечению), то для ряда изделий можно получить такие же свойства, как у паковок.

На рис. 3.2 приведены данные сравнительных испытаний механических свойств высокопрочной стали 18Х2Н4ВА в виде отливок размером 100 х 100 х 200 мм, полученных обычным литьем в ко-

Рис. 3.2. Механические свойства заготовок,

полученных различными способами:

1 — ТУ на кованый металл; 2 — обычное литье; 3 — фасонное электрошлаковое литье; 4 — электрошлаковое литье

киль, литьем в кокиль фасонным электрошлаковым методом и выплавкой в охлаждаемом кристаллизаторе электрошлаковым методом.

Для сравнения на том же рисунке даны требования технических условий на кованый металл из данной марки стали. Как видно из диаграмм, металл, полученный фасонным электрошлаковым литьем, по качеству превосходит металл открытой выплавки и находится на уровне кованого металла и металла, полученного в электроплавильной шлаковой печи.

Полученные результаты позволили рекомендовать метод фасонного электрошлакового литья в качестве нового метода получения литых заготовок деталей ответственного назначения взамен поковок. На базе этого метода разработана технология производства литых заготовок крупногабаритных ответственных коленчатых валов, шестерен.

В настоящее время внедряют новые виды литья: вакуумное всасывание, литье окунанием, выжиманием и др.

2020-10-10

2020-10-10 758

758