| Номера | Оборудование | Тип, модель, фирма | Краткая техническая характеристика | Мощность 1 единицы, кВт | Количество | ||

| По порядку | По плану | Инвентарные | |||||

Подъемно-транспортное оборудование в малых цехах с несложным транспортом нумеруют после технологического оборудования.

Для крупных цехов с большим количеством механизированного транспорта ведут отдельную нумерацию с добавлением к цифре буквы Т (или первой буквы наименования соответствующего транспортного устройства: Р – рольганг).

Возле габаритов оборудования, а также других рабочих мест (верстаков, стендов и пр.) на чертеже планировки цеха дают условное обозначение места рабочего в виде кружка диаметром 4-5 мм (при масштабе 1: 100); половина кружка зачернена, светлая половина обращена к станку. Желательно также возле габаритного контура оборудования или рабочего места показать условными обозначениями (рис.) необходимые подводки энергоносителей, воды и пр.

Планы расположения оборудования для крупных корпусов выполняют в масштабе 1: 200. Допускается применение масштаба 1: 100. Разрезы корпуса дают на базе архитектурно-строительных чертежей в масштабе 1: 400.

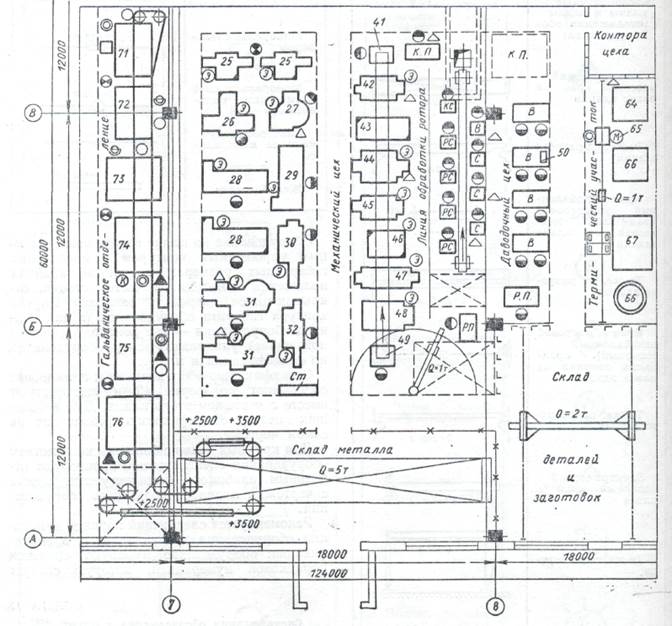

Рис. Пример (фрагмент) плана расположения оборудования

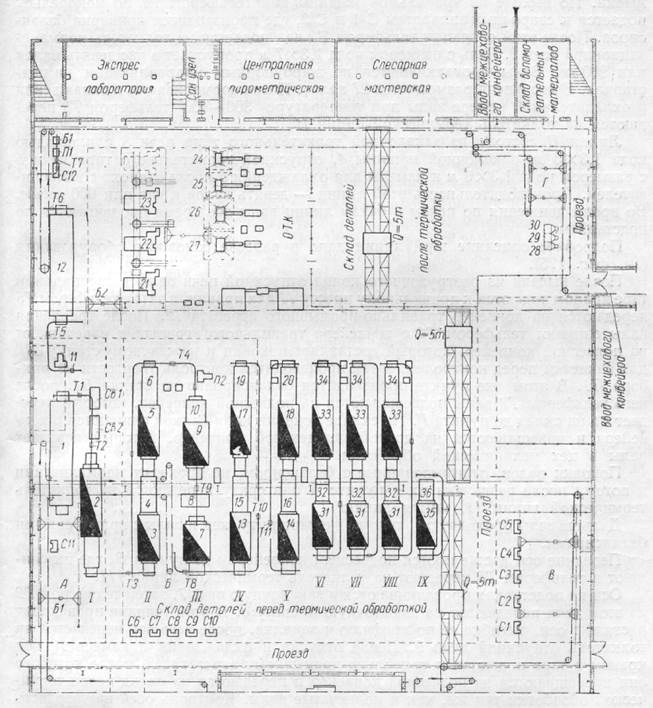

Рис. Термический цех для обработки поковок деталей грузовых автомобилей

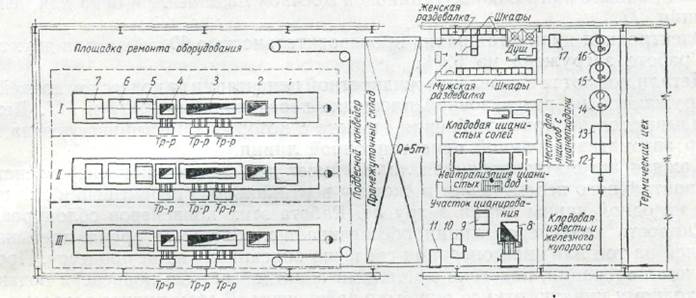

Рис. Отделение для жидкостной цементации

|

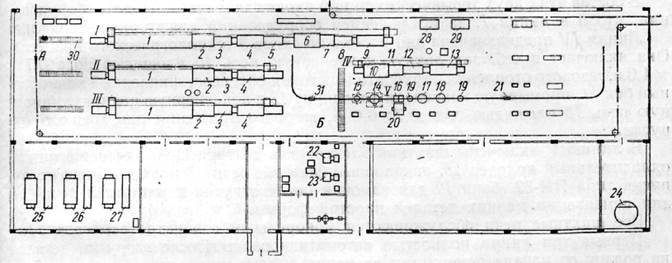

Рис.. Термический цех для обработки автомобильных деталей

Основные требования по разработке маршрутной технологии, а значит и к размещению оборудования:

1. Грузопотоки в цехе не должны пересекаться;

2. Пути перемещения грузов должны быть наиболее короткие и безопасные для рабочих и оборудования;

3. Обрабатываемые изделия не должны возвращаться к началу или к зонам обработки;

4. Транспортировка отходов не должна мешать или разрушать общую направленность грузовых потоков, поэтому наряду с использованием напольного транспорта для уборки отходов применяют конвейерные устройства в разных уровнях, т.е. в траншеях или на подвесных дорогах;

5. Обрабатываемое изделие не должно перемещаться в процессе прохождения по технологической цепочке из одного пролета в другой, кроме как по торцевым зонам цеха. В соответствии с этим должно размещаться оборудование, а также участки внутри цеха.

6. Участки с вредными условиями труда выносят в отдельную зону, отделенную от людей. В этом случае возможно отклонение от линейного технологического маршрута. Любое отклонение от линейного маршрута должно быть обосновано экономически и функционально.

7. Передача грузов из одного цеха в другой осуществляется через ворота, высота ворот для безрельсового транспорта не меньше 2,1 м, проем двери не меньше 200 мм. Наружные ворота оборудованы воздушными или воздушно-тепловыми завесами, что отражается в описании схем вентиляции и отопления. Ворота открываются либо наружу, либо откатываются в бок.

8 Людские потоки – пути массового перемещения людей. Необходимо обеспечить перемещение людей по кратчайшим, удобным и безопасным путям. Не допускается пересечение грузовых и людских потоков, в местах неизбежного пересечения устанавливаются переходы (мостики, тоннели).

9 Рабочие места должны иметь свободный доступ.

10 Завершением грузовых потоков является склад готовой продукции и места сбора отходов производства.

На планировке надо показывать цехи, из которых поступают заготовки и пути выхода готовой продукции.

Таким образом, нанизывая отдельные участки на нить, получается планировка цеха.

После определения габаритов рабочих зон цеха, на компоновочный чертеж наносятся планы примыкающих цехов и конторско-бытовых помещений. Конторско-бытовые помещения обычно располагаются в многоэтажном здании, примыкающем непосредственно к производственному корпусу. Это обеспечивает их равномерное расположение между цехами и удобный подход рабочих каждого цеха к участку своих бытовых служб и цеховых контор.

В состав бытовых помещений входят: женские и мужские гардеробы, душевые и сан. узлы, медицинские пункты, столовая, буфет, помещения для личной гигиены. В этом же цехе могут располагаться служба механика, энергетика, отдела технического контроля, склады. Конторско-бытовые помещения обозначаются прямоугольником, примыкающим непосредственно к одной из стен цехового корпуса, на прямоугольнике делается надпись: «конторско-бытовое помещение». После проведения анализа всех технологических операций, требующих изолированных помещений и составления ведомостей на все виды оборудования приступают к его расстановке в соответствии с разработанной технологией.

18.10.16 13ММ Расстановка оборудования на планировке.

При расстановке оборудования необходимо тщательно анализировать взаимосвязанные факторы технологического процесса, организации и экономики, техники безопасности, промышленной санитарии, охраны окружающей среды, расположение маршрута движущегося транспорта. Главной задачей этого раздела проектирования – умение выбрать из многочисленных вариантов один, позволяющий наиболее целесообразно разместить оборудование и все помещения проектируемого цеха.

При планировке оборудования следует руководствоваться нормами на расстановку технологического оборудования, с целью наиболее полного использования площади цеха. Оборудование, как правило, устанавливается вдоль пролетов в 2 ряда. Крупные элементы или единицы оборудования могут быть установлены и в 1 ряд, а мелкие – в несколько рядов как вдоль, так и поперек рядов пролета. Ширина проездов и проходов должна обеспечивать свободное обслуживание оборудования рабочим персоналом с соблюдением норм техники безопасности транспортировки материалов и отходов.

Ширина выбираемого пролета корпуса цеха рассчитывается так:

В = В1 + В2 +В3 + В4 +В5

В = В1 + В2 +В3 + В4 +В5

В1,В5 – расстояние от осей колонн или стен до выступающих частей оборудования;

В2,В4 – габаритные размеры оборудования, расположенного в 1 и 2 рядах;

В3 – ширина проезда.

Чаще всего расстояние между оборудованием и стеной составляет от 1 до 2,5 м и зависит от мощности оборудования, его сложности, использованных средств механизации и необходимой организации рабочего места. Ширина цеховых проездов при одностороннем движении электропогрузчика или электрокара грузоподъемностью не более 3 т, от 2,5 до 3 м. При двухстороннем движении, ширина проезда 5-5,5 м. Ширину пролета, получают при расчетах, необходимо увеличить до унифицированной ширины пролета, т.е. кратной 6. Например, если при расчете ширина пролета получится 11 м, то примем унифицированную ширину – 12 м, а если 13 м, то принимаем 12 м и следует внести соответствующие изменения в планировке с целью доведения ширины до 12 м. Необоснованное увеличение ширины пролета увеличивается стоимость здания и снизит эффективность производства.

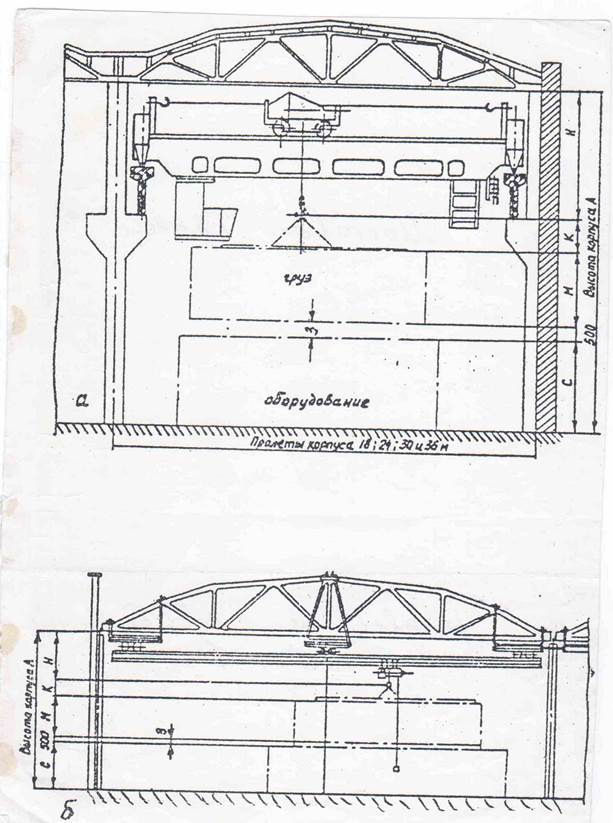

Разрез здания

Параллельно с разработанной компоновкой и планировкой чертится вертикальный разрез здания в масштабе, на нем указываются: строительные конструкции, подъемно-транспортные средства, обязательно показывается наиболее высокое технологическое оборудование и сооружения, расположенные на самой большой глубине (подвалы, очистные сооружения, фундаменты, в т.ч. под оборудование, приямки).

Размеры и конструкция фундамента под технологическое оборудование берут из паспорта оборудования. Предпочтительно используют оборудование, не требующее подвалов, приямок и т.д., так как требуется большой объем под гидроизоляцию. Всегда заложение глубины фундамента под колонны должно быть больше глубины заложения подвалов, приямков, фундаментов под оборудование. Высота пролета корпуса определяется по формуле: А = С+З+М+К+Н, С – высота наиболее высокой части оборудования;

З – просвет между верхом оборудования и низом поднимаемого груза;

М – высота перемещаемых грузов в транспортном положении;

К – габаритные размеры траверсы и строп, зависят от длины переносимого груза и так-х углов, угол наклона строп = 30-40 0.

Н – расстояние от центра крюка, поднятого в верхнее положение до нижнего пояса фермы, оно зависит от конструкции грузоподъемного крана и воспринимаемой нагрузки по паспортным данным.

А – является основанием для выбора стандарта здания. Для термических цехов принята высота здания больше или равно 7,2 м, а ширина пролетов рекомендована 18 и 24 м.

2020-10-10

2020-10-10 231

231