Компоновка и планировка участка, цеха, линии – это две взаимосвязанных параллельно выполняемые работы, представляющие часть проекта, которая увязывает все звенья цехового механизма, превращая его в единую технологическую и инженерно-техническую службу.

Компоновка – это чертеж с изображением на нем в плане производственных, вспомогательных, складских, энергетических и конторско-бытовых помещений цеха, а также примыкающих цехов и служб завода, расположенных в корпусе или части блока, без пространственного размещения оборудования.

Планировка – это графическое изображение на плане всего оборудования, рабочих мест, проездов, проходов, подземных сооружений и инженерных сетей, предназначенных для обслуживания технологических процессов.

Практика. Выбор материала для изготовления деталей

Задание: выбрать марку стали, вид и режим термической обработки для изготовления валов редуктора, диаметр валов 50 мм. По расчету сталь должна иметь s0,2 ³ 900 МПа, KCU = 0,8 кДж/м2.

Из технических условий следует, что требуется объемное упрочнение по всему сечению детали. Используем для решения задачи группу конструкционных сталей – улучшаемых, у которых прокаливаемость при закалке соответствует ³ 50 мм. Из справочников находим, что эта разновидность сталей предназначена для высоконагруженных деталей машин. Выбираем сталь 30ХМ. Эта сталь предназначена для деталей с поперечным размером от 50 до 70 мм, критический диаметр с охлаждением в минеральном масле до 75 мм, при этом в центре детали формируется микроструктура из 90 % мартенсита и 10 % троостита. Упрочнение детали обеспечивается проведением полной закалки и высокотемпературного отпуска. Это позволяет получить для стали 30ХМ предел текучести s0,2 = 1000 МПа. KCU в данном случае тоже соответствует требованиям нашей задачи = 0,8 кДж/м2. По справочным данным сталь 30ХМ удовлетворяет техническим требованиям. Далее выбираем режим термической обработки. Для упрочнения примем термическую обработку, состоящей из полной закалки и высокотемпературного отпуска. Режим полной закалки: tнагр = tАс3 + (70¸80 0С) tнагр = 880-900 0С, время нагрева и выдержки выбирается в зависимости от диаметра для сечения 80 мм – 1 минута на 1 мм = 50 мин. Охлаждающая среда – минеральное масло. Отпуск: tотп = 540 0С по справочнику, время отпуска – 1 час, охлаждение после отпуска – масло (для предотвращения отпускной хрупкости второго рода). Нагревательное устройство – для закалки принимаем камерную печь марки СНО . 4 . 8 . 2,5/10 (С – сопротивление, Н – нагревательная, О – окислительная атмосфера, 4 . 8 . 2,5 – габаритные размеры в дм; 10 - температура /10 – температура 1000 0С). Для отпуска принимаем шахтную печь ПН-32.

Задание: Вал двигателя диаметром 60 мм, s0,2 = 600 МПа, KCU = 0,7 кДж/м2.

Из технических условий следует, что требуется объемное упрочнение по всему сечению детали. Используем для решения задачи группу конструкционных сталей – улучшаемых, у которых прокаливаемость при закалке соответствует ³ 60 мм. Из справочников находим, что эта разновидность сталей предназначена для ответственных деталей машин. Выбираем сталь 40ХНМА. Эта сталь предназначена для деталей с поперечным размером от 60 мм, критический диаметр с охлаждением в минеральном масле 70-80 мм, при этом в центре детали формируется микроструктура из 90 % мартенсита и 10 % троостита. Упрочнение детали обеспечивается проведением полной закалки и высокотемпературного отпуска. Это позволяет получить для стали 40ХНМА предел текучести s0,2 = 950 МПа. KCU в данном случае тоже соответствует требованиям нашей задачи = 0,7 кДж/м2. По справочным данным сталь 40ХНМА удовлетворяет техническим требованиям. Далее выбираем режим термической обработки. Для упрочнения примем термическую обработку, состоящей из полной закалки и высокотемпературного отпуска. Режим полной закалки: tнагр = tАс3 + (70¸80 0С) tнагр = 840-860 0С, время нагрева и выдержки выбирается в зависимости от диаметра для сечения 60 мм – 1 минута на 1 мм = 60 мин. Охлаждающая среда – минеральное масло. Отпуск: tотп = 500-600 0С по справочнику, время отпуска – 1 час, охлаждение после отпуска – вода или масло, HRC при этом больше 32. Эта сталь не склонна к отпускной хрупкости Нагревательное устройство – для закалки принимаем камерную печь марки СНО . 4 . 8 . 2,5/10. Для отпуска принимаем шахтную печь ПН-32.

К компоновке и планировке приступают после разработки технологического процесса, выбора оборудования, расчета площадей для всех основных и вспомогательных структурных подразделений и служб цеха. Компоновка и планировка необходимых по размерам цехов и участков, выполняется в масштабах 1:100, 1:200, 1:500. Техникой выполнения компоновки и планировки предусмотрено графическое изображение коробки промышленного здания, подвалов, нанесение условных обозначений колонн, окон, дверных проемов, ворот, железнодорожных путей, транспортных проездов, пешеходных переходов, опорных и подвесных кранов. При реконструкции цеха на чертеж наносятся параметры существующего здания (сетку колонн, высота здания, глубина заложения фундаментов, расположение всех проездов и окон). При строительстве нового цеха на стадии технологического проектировании необходимо обосновать выбор основных параметров здания, т.е. ширину сетки колонн, высоту расположения подкрановых путей, высоту корпуса, глубину заложения фундаментов под колонны здания и под оборудование.

Площади цеха

Определяются планировкой помещений цеха с размещением оборудования. В проекте указывается наименование и площади участков, наименование помещений, входящих в состав производственных и вспомогательных площадей цеха. Деление площади на вспомогательные и производственные условно. При анализе степени эффект. площади используемых в цехе в качестве основного показателя принимается показатель выпуска продукции с 1 м2 общей площади цеха и только основной площади. Производственные площади предназначены для осуществления технологических процессов в данном цехе. Они включают площади, занимаемые:

1. производственным оборудованием;

2. наземным транспортным оборудованием (рольганги)

3. верстаки, стенды, разметочные плиты;

4. шкафы для инструмента;

5. складочные места для заготовок и обрабатываемых деталей рабочие места у оборудования;

6. оборудование для испытаний;

7. проходы и проезды внутри цеха.

Вспомогательные участки (площади) для:

1. ремонта оборудования и оснастки;

2. комнаты для дежурных слесарей, механиков, электриков;

3. изготовления охлаждающих жидкостей и газов а также защитных атмосфер;

4. утилизации отходов;

5. места ОТК;

6. сантех. площади;

7. трансформаторные подстанции;

8. вентиляционные камеры;

9. бойлерные комнаты;

10. площади магистральных проездов цехов.

Магистральные проезды (ширина больше 4 м) – те проезды, по которым возможны проезды погрузчиков, грузовых и уборочных машин.

Перед началом разработки планировки цеха прежде всего разрабатывается маршрутная карта, т.е. устанавливается последовательность перемещения заготовки или полуфабриката по технологической цепочке (от поступления материалов в цех до выхода готовой продукции). Наиболее точно площадь цеха определяется планировкой оборудования и помещений цеха. Инструкцией СН 202 – 69 [31] установлено, что в техническом проекте (технологическая часть) дают планировку основных цехов и отделений с расположением основного оборудования. В тех случаях, когда такую планировку не выполняют, площадь цеха определяют расчетом по удельным нормам площади: на 1 единицу оборудования, на 1 рабочее место или по показателям выпуска (съема) продукции с 1 м2 площади цеха. Удельные величины площади принимают по нормам технологического проектирования или по технико-экономическим показателям.

В проекте указывают наименование и площади отделений, участков и помещений, входящих в состав производственной и вспомогательной площади цеха. Общекорпусные вспомогательные службы в этом подразделе не указывают.

При строительстве цеха удельная стоимость 1 м2 вспомогательной площади, как правило, не отличается от стоимости 1 м2 производственной площади. При эксплуатации цеха зачастую назначение площади изменяется: вспомогательную площадь используют для производственных участков и наоборот. Высокие показатели выпуска продукции с 1 м2 производственной площади не означают еще рационального использования всей площади цеха, если в цехе имеются излишки вспомогательной площади. Поэтому при анализе степени эффективности использования площади цеха в качестве основного показателя принимается показатель выпуска продукции с 1 м2 общей площади цеха.

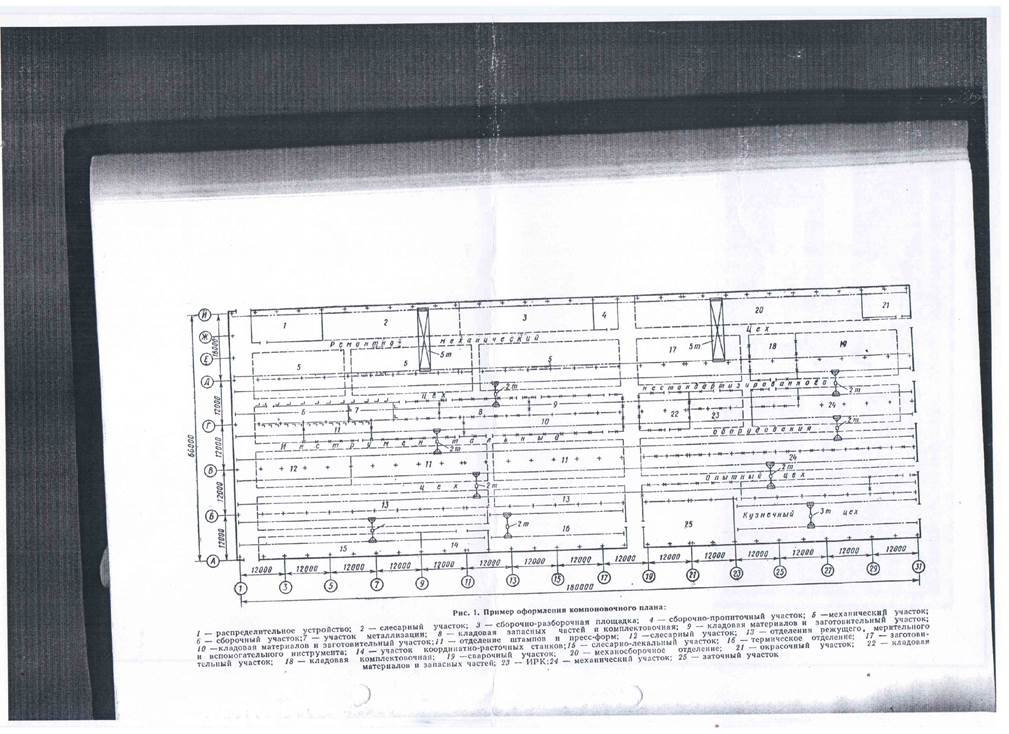

14.10.16 13ММ Место расположения цеха в комплексе данного производства (корпуса) и его взаимосвязи с другими цехами и службами выявляют на компоновочном плане.

Компоновочный план здания (корпуса) с указанием размещения входящих в него цехов, отделений, участков и вспомогательных помещений является необходимым материалом в составе технического проекта. Назначение компоновочного плана – взаимная увязка входящих в состав корпуса цехов, отделений и участков, выбор оптимального направления производственного процесса и внутрицехового транспорта, анализ грузовых и людских потоков по корпусу, а также определение наилучшего размещения вспомогательных помещений и бытовых устройств.

В тех случаях, когда в состав корпуса входят различные цехи, проекты которых разрабатывают разные отделы проектной организации, компоновочный план корпуса выполняют ответственный проектант ведущего отдела совместно с главным инженером проекта. На компоновочном плане указывают:

- габариты здания (корпуса), маркировку осей здания, стены капитальные наружные и внутренние перегородки (в одну линию), сетку колонн пролетов, отметки фундаментов колонн; границы между цехами и участками; вспомогательные службы, помещения, устройства (трансформаторные подстанции, вентиляционные камеры приточной общеобменной вентиляции, мастерские, кладовые и др.);

- магистральные и межцеховые проезды, вводы ж.-д. путей;

- общекорпусные и цеховые подъемно-транспортные средства; краны, кран-балки, конвейеры, лифты и др.;

- подвалы, тоннели, антресоли (с отметками их пола).

Расположение оборудования на компоновочном плане, как правило, не показывают.; В отдельных случаях, когда расположение основного борудования влияет на компоновочные решения (например, поточные станочные или автоматические линии в механичеких, заливочные конвейеры в механизированных литейных цехах и др.), на компоновочных планах может быть схематично показано размещение основных групп оборудования.

Компоновочные планы выполняют в мае-штабе преимущественно 1: 400; для особо крупных корпусов допустимо применение масштаба 1: 800, а для очень мелких – 1: 200. На компоновочном плане указывают размеры длины и ширины здания, ширины пролетов, шага колонн.

На свободном поле чертежа компоновочного плана указывают высоту пролетов от пола до низа несущих конструкций покрытия здания и до головки рельсов подкрановых путей (для крановых пролетов). При сложном профиле здания могут потребоваться поперечные разрезы (в одну линию). Бытовые и конторские помещения, запроектированные в отдельно стоящем здании или пристройке, показывают в одну контурную линию.

Пример компоновочного плана дан на рис. 1, условные обозначения, применяемые на чертежах, приведены в табл. 2.

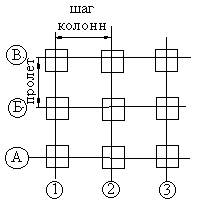

Линии на плане, проведенные через оси колонн, образуют прямую сетку, называемую сеткой колонн.

Линии на плане, проведенные через оси колонн, образуют прямую сетку, называемую сеткой колонн.

Расстояние между осями колонн в продольном направлении называется шагом колонны. Он обычно бывает 6 или 12 м. Расстояние между осями колонн в поперечном направлении называется пролетом. Размеры пролетов между продольными осями должны быть кратны 6, начиная с 12. (12, 18, 24 и т.д.).

Продольные оси, идущие вдоль пролетов здания обозначаются заглавными буквами русского алфавита, а поперечные оси обозначаются цифрами.

2020-10-10

2020-10-10 1844

1844