Термическая обработка поковок автомобиля

Цех предназначен для термической обработки поковок деталей большегрузного автомобиля при крупносерийном производстве (по данным А.П. Ерохина и И.П. Самохина).

Цех расположен в трехпролетном здании, которое замыкает два пролета кузницы.

В первых двух пролетах расположены агрегаты для термической обработки, в третьем пролете расположены очистные, правильные отделения, ОТК и склад деталей после термической обработки.

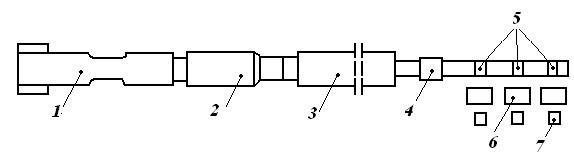

Цех имеет девять термических линий, расположенных поперек первых двух пролетов (обозначены на плане римскими цифрами). Линии I и II предназначены для нормализации и улучшения поковок коленчатых валов, линия III – для улучшения поковок передних осей, линии IV и V – для улучшения поковок различных деталей, линии VI, VII, VIII – для нормализации поковок с последующим их отпуском, линия IX – для нормализации поковок (рис. 47).

В термический цех поковки поступают из двух кузнечных пролетов; из левого пролета поступают тяжелые поковки (коленчатые валы, передние оси и т. п.), из правого – легкие и средние поковки.

Тяжелые поковки подаются по подвесному конвейеру до разгрузочного пункта А, где при помощи кран-балки Б1 они снимаются с конвейера; часть поковок (передние оси) доходит до пункта Б. Из пункта Л поковки подаются на участок для зачистки заусенцев к наждачным станкам C6 или С10, и после этой операции они в ящиках подаются мостовым краном к рабочим местам соответствующих линий.

Легкие поковки из правого пролета подаются в корзинах на подвесном конвейере и разгружаются на площадке в пункте В, где производится их сортировка и обработка на наждачных станках С1 или С5. После этого поковки краном подаются в ящиках на склад перед термической обработкой или непосредственно к рабочим местам термических линий.

Технологический маршрут коленчатого вала, отштампованного без балансира, начинается от ковочного агрегата, где после штамповки и обрезки заусенцев его подвешивают на крючки подвесного конвейера. Во время движения на конвейере вал охлаждается и по поступлении в термический цех он снимается в пункте А. В этом пункте на наждачном станке 11 производится зачистка мест, подлежащих сварке с балансиром, после чего вал укладывается на конвейер травильной струйчатой машины 1, где производятся очистка, травление и промывка.

Рис.. Термический цех для обработки поковок деталей грузовых автомобилей

По выходе из травильной машины вал тельфером Т1 по монорельсу подается к сварочным аппаратам СВ1 и СВ2, где производится приварка балансиров. После этой операции тельфером Т2 вал подается на толкатель нормализационной печи 2. Печь с размером пода 1,3x7 м пропускает в час девять валов или 900 кг. Валы проталкиваются по жароупорным направляющим на подставках. Всего в печи размещается 27 валов. После нормализации и охлаждения в охладительной камере валы при температуре 300—400° тельфером ТЗ передаются на толкатель термической линии П.

Линия П состоит из закалочной толкательного типа печи 3 с площадью пода 1,3x5 м, закалочной машины 4, отпускной толкательного типа печи 5 с размером пода 1,3x6 м и камеры для охлаждения 6 после отпуска с вытаски-вателем. Производительность этой линии — девять валов в час или 900 кг.час. Во время движения по печам и бакам линии валы все время продвигаются по подставкам.

Подробное описание этой линии дано в разделе основного оборудования.

После выдачи из разгрузочного конца отпускной печи валы в специальной таре краном подаются к правильному прессу 11 для правки, а затем тельфером Т5 передаются на конвейер травильно-промывного агрегата 12. После травления валы снимают тельфером Т6 с конвейера травильного агрегата и навешивают на подвесной конвейер, который доставляет поковки к наждачному станку С12 для зачистки перед контролем, затем производится контроль твердости на приборе П1. В этом же пункте производится балансировка на станке Б1, после чего тельфером 77 валы подвешиваются на подвесной конвейер, который передает их на склад до пункта Г. На складе поковки кран-балкой снимаются с конвейера и навешиваются на другой межцеховой конвейер, который передает валы в цех механической обработки.

Поковки валов, отштампованные с балансиром, не проходят нормализации и потому после разгрузки их в пункте А они сразу передаются на толкатель термической линии II, минуя линию I.

Дальше валы проходят по такому же маршруту, как и валы с приваренными балансирами.

Передние оси доставляются подвесным конвейером до пункта Б, где их снимают и тельфером Т8 передают на толкатель термической линии III.

Оси на подставках проталкиваются в закалочную печь 7, затем тельфером Т9 из этой печи передаются на закалочную машину 8. В этой машине происходит растяжка оси, выгибка ее по профилю и закалка, после чего ось передается на толкатель отпускной печи 9. После отпуска и охлаждения в камере 10 оси краном в таре подаются к травильно-промывному агрегату 12, после которого они навешиваются на подвесной конвейер и передаются на склад после термической обработки так же, как и коленчатые валы. Контроль осей на твердость производится у разгрузочного конца отпускной печи на приборе П2.

Свободные подставки от линий II и III по монорельсу тельфером Т4 в ящиках передаются к загрузочным концам закалочных печей.

Площадь пода закалочной печи 2x4 м, отпускной — 2x5 м,

Производительность линии 10 осей в час.

Другие поковки левого пролета подаются на наждачные станки С6 или С10 для зачистки заусенцев и после этого к рабочим местам линий IV и V.

Продвижение поковок в этих линиях производится по жароупорным направляющим на поддонах.

Поковки укладываются на поддоны размером 500x450 мм и в два ряда проталкиваются в закалочные печи 13 и 14.

Из закалочной печи в разгрузочном конце поддоны автоматически выгружаются выталкивателем. Поддоны опрокидываются, повисая на шейках, а поковки падают в закалочный конвейерный бак 15 и 16.

Пустые поддоны передвигаются по направляющим на толкатели отпускных печей 17 и 18 и останавливаются там, а поковки из закалочного бака по склизу ссыпаются на загрузочный стол, где их снова укладывают на поддоны и толкателем проталкивают в отпускные печи 17 и 18. После отпуска поковки проходят замочку в конвейерных баках 19 и 20, откуда ссыпаются в железные ящики. Пустые поддоны от разгрузочного конца отпускных печей передаются по монорельсу тельферами Т10 и Т11 к загрузочным концам закалочных печей, а поковки в ящиках краном передаются под кран-балку 62, откуда этой кран-балкой они распределяются по дробеструйным аппаратам 21, 22 и 23 для очистки от окалины.

Из дробеструйных аппаратов очищенные от окалины поковки ссыпаются в ящики на передвижной тележке, в которой они по узкоколейному пути доставляются на участок чеканочно-правильных молотов и прессов 24, 25, 26, и 27. После чеканки поковки из-под прессов и молотов по склизу ссыпаются в ящики на площадке ОТК, где производится контроль твердости. Из ОТК ящики с поковками кранов передаются либо на склад деталей после термической обработки, либо непосредственно к дозирующим механизмам 28, 29 и 30, откуда автоматически производится загрузка их в корзины межцехового подвесного конвейера, который несет их в цех механической обработки.

Площади пода печей термических линий IV и V имеют размеры: закалочная – 1,3x5 м, отпускная – 1,3x6 м.

Производительность каждой линии 950 –1000 кг/час.

Все поковки из пролета легких ковочных механизмов подаются на подвесном конвейере к пункту В, где разгружаются, проходят зачистку заусенцев на наждачных станках С1 — С5 и в ящиках мостовых краном подаются частично на склад перед термической обработкой, а частично непосредственно к рабочим местам термических линий VI—VII, VIII и IX.

Большинство этих поковок, изготовленных из легированных сталей, под-гвергается нормализации с последующим высоким отпуском.

Поковки проталкиваются в печь 31 на поддонах, проходя весь цикл (печь 31, камеру охлаждения 32, отпускную печь 33 и бак 34 для охлаждения) автоматически.

Затем поковки от нормализационно-отпускных агрегатов следуют по маршруту, описанному выше для поковок, прошедших улучшение.

Линия IX состоит из нормализационной печи 35 и камеры охлаждения 36. Маршрут нормализованных поковок такой же, как и маршрут всех остальных поковок.

Производительность всех агрегатов цеха составляет 140 тонн в сутки. Все агрегаты механизированы и автоматизированы.

Печи отапливаются генераторным газом теплотворной способностью 1500 ккал/м.

Средний годовой расход газа на все операции с учетом потерь на растопку, перерыва в работе и т. п. принят в размере 1000 м3 на 1 тонну поковок.

Площадь всего цеха 5184 м2, в том числе собственно термического цеха 3790 м2, склада деталей после термической обработки - 865 м2, склада перед термическими печами - 505 м2, очистного отделения - 410 м2.

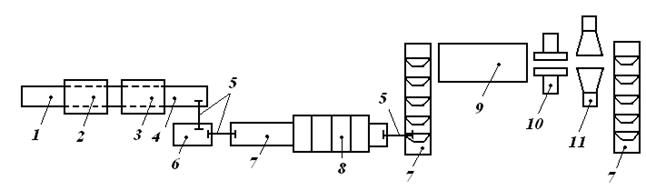

Рис. 48. Термический цех для обработки автомобильных деталей

Согласно техническим условиям, в термическом цехе для обработки автомобильных деталей намечены следующие схемы технологического процесса (рис. 48) (по данным А.П. Ерохина и И.П. Самохина).

Схема 1. Зубчатые колеса, изготовляемые из стали 12ХН4А,подвергаются цементации на глубину 1,0…1,5 мм, непосредственной закалке в масле, промывке в моечной машине, высокому отпуску, нагреву под вторичную закалку, охлаждению в масле, промывке и низкому отпуску. Всего по этой схеме обрабатывается 5,8 т в сутки.

Схема 2. Различные детали, изготовляемые из стали марок 20Х и 18ХГТ, подвергаются цементации на глубину 1,0…1,3 мм, непосредственной закалке, промывке и низкому отпуску. Всего по второй схеме обрабатывается 11,6 т в сутки.

Схема 3. Различные детали, изготовляемые из стали 40Х, подвергаются закалке в масле, промывке и высокому отпуску. Всего по третьей схеме обрабатывается 6 т в сутки.

Кроме обработки деталей по этим трем основным схемам, часть деталей подвергается закалке в соляных ваннах с отпуском (в количестве 1,4 т в сутки), цианированию с отпуском (0,1 т в сутки), цементации в шахтных печах с последующей закалкой и низким отпуском (0,8 т в сутки), цементации в ретортных печах (0,24 т в сутки).

Всего суточная программа цеха составляет около 28 т.

Для выполнения программы в цехе установлены пять термических поточных линий.

Линия I предназначена для ведения процесса по схеме 1. Она состоит из цементационной толкательной двухрядной печи 1 газового отопления с трубчатой системой обогрева активной площадью пода 1,0x8,0 м, закалочного механизированного бака 2; моечной машины 3; толкательной двухрядной печи 4 площадью пода 1,0x3,0 м, газового отопления с трубчатой системой обогрева для высокого отпуска; камеры ускоренного охлаждения 5; закалочной толкательной двухрядной печи 6 площадью пода 1,0х2,5 м, газового отопления с трубчатой системой обогрева; механизированного бака 7; моечной толкательной машины 8 и толкательной печи 9 площадью пода 1,0x3,0 м рециркуляционного типа для низкого отпуска.

Линии II и III предназначены для работы по схеме 2 технологического процесса.

В состав этих двух термических линий входят такие же элементы оборудования, что и в линии I, за исключением оборудования для вторичной закалки.

Линия IV предназначена для работы по схеме 3 технологического процесса. Она включает в себя закалочную конвейерную печь 10 площадью пода 0,7х4,0 м, газового отопления с трубчатой системой обогрева, закалочный конвейерный бак 11, промывную конвейерную машину 12 и конвейерную рециркуляционную печь 13 площадью пода 0,7x6,0 м, газового отопления для низкого отпуска.

В линию V включены шахтная электропечь 14 типа Ц-90 для цементации, охладительный колодец 15, закалочные баки 16, печи 17 и 18 для низкого отпуска типа ПН-32, баки 19 для замочки после отпуска и ретортная печь 20 для цементации мелких деталей простой формы.

Все шахтные печи обслуживаются монорельсом с электротельфером 21.

Первые три линии полностью автоматизированы. После загрузки деталей на поддон от начала цементации до конца выдачи из последней печи процесс совершается автоматически.

Линия IV, состоящая лишь из конвейерных печей и баков, также полностью автоматизирована. Термической обработке в электродно-соляных ваннах 22 и 23 типа С-50 подвергается 1,5 т деталей в сутки, в том числе 1,4 т закаливается и 0,1 т подвергается цианированию. В шахтной печи 4 типа С-90 и в ретортной печи 20 подвергается цементации 1050 кг деталей в сутки. Отпуск после закалки и цианирования деталей в соляных ваннах, а также закаленных после цементации в шахтных печах, производится в печах 17 и 18 типа ПН-32.

Часть деталей в целях упрочнения проходит наклеп дробью в дробеструйной машине 24.

Приготовление газового карбюризатора производится из керосина в трех пиролизных установках 25, 26 и 27. Охлаждение масла от закалочных баков производится в маслоохладительной установке, состоящей из трех охладителей общей поверхностью охлаждения 45 м2. Защитная атмосфера для закалочных печей приготовляется из генераторного газа в генераторах 28 и 29. Все печи термических линий отапливаются смешанным газом с теплотворной способностью 1800 ккал/м, за исключением шахтных печей и соляных ванн, обогреваемых электричеством.

Детали, подвергаемые термической обработке, поступают в термический цех в специальной таре на люльках по подвесному конвейеру и разгружаются в пункте А на рольганги 30 перед термическими линиями, а порожняя тара – на пустые места люлек конвейера.

Из этого пункта детали укладывают на поддоны и проталкивают в печи 1; из этих печей нагретые поддоны с деталями вытаскивателем выдаются в механизированные баки 2. После охлаждения поддоны из баков поступают на толкатель моечной машины и этим же толкателем проталкиваются сквозным потоком в печь для высокого отпуска.

Из отпускной печи поддоны выдаются при помощи выталкивателя. Детали, обрабатываемые по схеме 2, в этом пункте разгружаются и в специальных ящиках электротельфером 31 передаются на участок правки и контроля, а пустые поддоны подаются по рольгангу к загрузочному концу линии. Окончательно обработанные детали загружаются в свободный ящик и закатываются на люльки подвесного конвейера, которым перемещаются в механический цех для шлифования.

Детали на линии I доходят до участка правки в порядке технологического перемещения. Линии IV и V получают детали по рольгангу от того же подвесного конвейера в пункте Б и в процессе технологического перемещения доставляют до участка правки, откуда после правки и контроля по подвесному конвейеру передаются в механический цех.

Общая площадь термического цеха 2500 м, в том числе производственная площадь 2000 м2. Количество производственных и вспомогательных рабочих 45 человек в три смены.

Планировка лазерного участка. Схемы планировки лазерных участков даны на рис. 49 и 50.

Рис. 49. Схема планировки участка (заводская)

Рис. 50. Планировка участка:

1 – колонна; 2 – газовые баллоны; 3 – установка лазерная «Комета 2»;

4 – рабочее место; 5 – склад сырья; 6 – готовые детали; 7 – твердомер ПМТ-3

Планировки производства листового

полированного и закаленного стекла

Поточная линия производства полированного стекла флоат-способом состоит из стекловаренной печи общей длиной ~ 60 метров и шириной 6…10 метров, флоат-ванны, печи для отжига длиной 120 метров и станков для разрезки стекла с помощью алмазосодержащих кругов (рис. 51).

Типовая стекловаренная печь непрерывного действия, работающая на природном газе, имеет варочную часть длиной 32 метра. После «пережима» (стального водоохлаждаемого холодильника) располагается студочная часть печи. Далее полученная стекломасса с температурой ~ 1000 °С поступает через сливной лоток в флоат-ванну, заполненную расплавленным оловом. Здесь формируется лента стекла, которая подвергается прямому вытягиванию и дополнительному вытягиванию бортоформирующими машинами.

Полученная лента стекла, находящегося в пластичном физическом состоянии, поступает в туннельную печь непрерывного действия. Печь имеет 8 зон. В процессе охлаждения температура стекла снижается от 600 до 60 °С. Закрытые зоны печи затем сменяются открытыми зонами охлаждения ленты стекла потоками воздуха от вентиляторов. Лента стекла перемещается вдоль печи на более чем 100 вращающихся валов. Скорость перемещения ленты составляет 8,5 м/мин.

Далее лента стекла автоматически подается с рольганга на стол с механизмами поперечной резки, затем на столы для разрезания на полуфабрикаты-заготовки. Они автоматически устанавливаются на пирамиды, которые автопогрузчиками транспортируются на склад полированного стекла.

Рис. 51. Схема планировки поточной линии производства

листового полированного стекла:

1 – печь стекловаренная; 2 – флоат-ванна; 3 – печь для отжига;

4 – механизмы поперечной резки листового стекла; 5 – механизмы

передачи листов на резные столы; 6 – столы для резки стекла на заготовки;

7 – пирамиды для укладки заготовок стекла

Производство автомобильного закаленного

гнутого листового стекла

Полированное стекло в виде пирамиды заготовок стекла поступает к конвейеру линии резки стекла. Далее проводится автоматическая вырезка контура заготовки, заготовка отделяется от облоя и ведется обработка кромок заготовки (рис. 52).

Затем стекло поступает в моечно-сушильную машину, где проводится мойка деминерализованной водой при температуре 40…60 °С вращающимися щетками и сушка стекла потоком воздуха. Заготовки стекла подвешиваются на рамке и при температуре пластичного состояния 610…630 °С после нагрева в нагревательной печи поступают на гибочный пресс. Гнутое стекло подается в обдувочную камеру, где обе поверхности листового стекла равномерно охлаждаются потоками холодного воздуха, т.е. закаливаются.

Рис. 52. Схема планировки поточной линии автомобильного закаленного гнутого стекла:

1 – конвейер подачи полированного стекла; 2 – установка по вырезке контура заготовки стекла; 3 – механизм отделения заготовки стекла от облоя; 4 – транспортер; 5 – перекладчики стекла; 6 – станок для обработки кромок стекла; 7 – конвейеры подачи стекла; 8 – моечно-сушильная машина; 9 – электрическая нагревательная печь; 10 – пресс гибочный; 11 – камера обдувки стекла потоками воздуха (закалки)

Проектируемые в курсовом проекте участки обычно рассматриваются как входящие в состав соответствующих цехов машиностроительных предприятий. Например, в цех по производству изделий из порошковых материалов,- термический цех, кузнечный или инструментальный цех и т.д. Участок может быть и опытным или серийным производством небольшой фирмы (малого предприятия). Студент-проектант в пояснительной записке отмечает, составной частью какого производства является спроектированный участок тепловой обработки. Общецеховые службы в курсовом проекте не рассматриваются

2020-10-10

2020-10-10 744

744