Лабораторная работа 3

Физические процессы обогащения. Гравитационное обогащение смеси минералов на концентрационном столе и в отсадочной машине

2 часа

Цели работы:

1) Освоить процесс работы на концентрационном столе.

2) Научится контролировать процесс разделения по определению плотности смеси.

3) Познакомиться с действием отсадочной машины

Введение

Гравитация - процесс разделения минеральных зерен, отличающихся плотностью, размером или формой, что отражается в различиях траектории и скорости движения частиц в среде разделения под действием силы тяжести и сил сопротивления среды разделения.

На концентрационных столах расслоение смеси тяжелых и легких минеральных зерен осуществляется в тонком слое потока воды, текущей по слабонаклонной плоскости (поверхности) деки стола, которая совершает асимметричные возвратно-поступательные движения в горизонтальном направлении, перпендикулярном движению потока пульпы.

Концентрационные столы применяются для обогащения оловянных, вольфрамовых и других руд редких металлов, золотосодержащих руд, россыпей благородных металлов и минералов редких металлов крупностью от 3-4 до 0,04 мм. Для снижения вероятности попадания в питание концентрационного стола равнопадающих зерен необходима предварительная классификация зерен на узкие фракции, более приемлема гидравлическая классификация.

Концентрационный стол имеет трапецеидальные или ромбические деки из алюминия, покрытые линолеумом, резиной, стеклопластиком или бутакрилом; могут быть изготовлены из стеклопластика (FiberGlass) и покрыты несколькими слоями силикатной краски, что обеспечивает хорошую смачиваемость и износостойкость рабочей поверхности.. Вдоль деки на её поверхности находятся рейки - рифли, высота которых уменьшается к торцевой концентрационной части. Для регулирования наклона деки имеется опорное устройство, Угол наклона деки в поперечном направлении изменяется до 12 град.

Приводной механизм, расположенный у одной из сторон деки, через кривошипно - шатунный механизм сообщает деке ассиметричные возвратно – поступательное движение в горизонтальной плоскости: дека имеет минимальную скорость в начале переднего хода и максимальную в его конце; при обратном движении дека имеет максимальную скорость в начале и минимальную в конце. На деку стола сверху попадает смывная вода.

Смесь минералов (руда, россыпь) в виде пульпы, содержащей около 30 - 35% твердого, с помощью питателя подается на деку и движется по ней в поперечном направлении. В то же время при возвратно – поступательном движении деки зернам сообщается продольное перемещение. При этом на зерно минерала действуют: сила тяжести, сила гидродинамического давления потока смывной воды и сила трения о деку. Асимметричность возвратно – поступательных движений деки (более быстрый ход деки назад) приводит к появлению значительных инерционных сил, превышающих силу трения зерен о поверхность деки и приводящих к движению их вдоль деки. Движение минеральных зерен близких по размеру, но разной плотности оказывается неодинаковым: зерна большей плотности (тяжелые минералы) будут продвигаться вперед быстрее и дальше в продольном направлении деки, чем зерна меньшей плотности (легкие минералы).

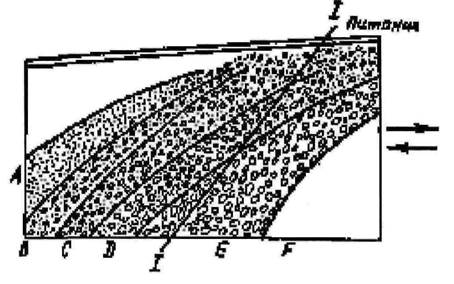

Смывная вода, наоборот, будет действовать в большей степени на легкие зерна, чем на тяжелые, и быстрее перемещать легкие минералы в поперечном направлении. На деке стола образуется веер продуктов разной плотности и крупности (рис. 1).

|

| А – концентрат (тяжелая фракция); В – промпродукт I; С – промпродукт II; D – хвосты; Е – отвальные хвосты (легкая фракция); F - шламы Рисунок 1 – Веер продуктов разной плотности на деке концентрационного стола |

Процесс разделения ускоряется и дополняется сегрегацией – естественным распределением материала по плотности и крупности. Тяжелые зерна занимают нижний слой на деке стола и в меньшей степени подвергаются действию смывной воды; по поверхности деки перемещаются мелкими тяжелыми зернами, над которыми располагаются крупные тяжелые. Легкие зерна концентрируются в верхних слоях над тяжелыми минералами – мелкие легкие внизу, крупные легкие зерна над мелкими легкими. Легкие зерна минералов в больше степени подвержены действию потока воды. Этому способствует и нарифления (рифли) – узкие рейки (деревянные, резиновые, алюминиевые, полимерные), которые находятся вдоль деки стола. Высота нарифлений уменьшается в направлении к торцевой части деки, где разгружается тяжелая фракция.

Благодаря нарифлениям на деке формируется два потока – верхний (ламинарный) и нижний (турбулентный). В верхних слоях восходящих потоков движутся легкие зерна, в нижних – тяжелые. Нарифления предохраняют осевшие между ними тяжелые зерна от сноса с деки стола потоками воды, а возникающая в нижних слоях турбулентность способствует перечистке тяжелой фракции за счет перемещение менее тяжелых зерен (сростков) в верхние слои, которые разгружаются в промпродукт. Для песковых столов характерны более узкие деки, соотношение длины к ширине 2,5 - 2,7; для шламовых столов – более широкие деки, соотношение длины к ширине 1,5; при узкой деки стола тонкие зерна пульпы могут быть вынесены потоком без разделения по плотности.

Концентрационные столы различают песковые - для материала крупности –3 +0,2 мм и столы шламовые - для материала крупностью –0,2 +0,02 мм. Они могут быть одно- и многодечные. Песковые столы имеют высокие прямоугольные рифли, а шламовые – более низкие рифли, которые чередуются с высокими рифлями треугольного сечения. Наибольшая высота рифлей у загрузки.

ОТСАДКА

Процесс отсадки основан на различии в скорости движения тяжелых и легких частиц в стесненных условиях в пульсирующей среде. Стесненный условия создаются слоем материала, который называют постелью. Плотность постели больше плотности легкого минерала и меньше плотности тяжелого. Зерна постели в 2 ̶ 2,5 раза больше самого крупного зерна разделяемой смеси и в 3 ̶ 4 раза больше размера отверстия решета.

Постель бывает искусственной или естественной, т.е. из материала который поступает на обогащение. Искусственная постель создается обычно из гематита Fe2O3, из стальной, реже чугунной дроби (4 ̶ 6 мм) для мелкозернистого материала; крупность искусственной постели может достигать 30 ̶ 40 мм.

Руда или россыпь, подлежащая разделению, подается на постель, находящуюся на решете отсадочной машины, через отверстия которого поступает восходящая и нисходящая в вертикальном направлении струя воды. При восходящей струе воды постель над решетом камеры разрыхляется, а при нисходящей струе – уплотняется.

Разрыхленный слой постели позволяет тяжелым частицам опередить при своем движении вниз легкие частицы. Уплотненный слой препятствует прохождению вниз легких зерен. В момент разрыхления, легкие частицы поднимаются вверх на большую высоту, чем тяжелые, а в момент уплотнения тяжелые зерна проходят вниз больший путь, чем легкие. Таким образом, в результате попеременного действия восходящей и нисходящей струй воды создаются условия для постепенного расслоения материала по плотности и крупности: зерна, имеющие большую плотность, концентрируются в нижнем слое материала, лежащего на решете, а зерна меньшей плотности – в верхнем слое. Образованию слоев разной плотности способствует сегрегация и увеличивающаяся от верхних к нижним слоям плотность среды, затрудняющая проникновение легких зерен, особенно крупных, в нижние слои тяжелых зерен, тогда как мелкие тяжелые частицы свободно проходят через слои легких частиц.

Тяжелые минералы проходят через решето, а легкие под действием горизонтального потока воды разгружаются через сливной порог последней камеры. В таблице 1 приведена классификация отсадочных машин по способу создания колебаний среды разделения, крупности обогащаемого материала и области применения.

Таблица 1 – Классификация отсадочных машин

| Тип машины | Способ создания колебаний среды | Крупность материала, мм | Область применения | |

| максимум | минимум | |||

| С подвижным решетом | Движение решета | 40 | 3 (2) | Марганцевая руда, реже гематитовая, вольфрамовая |

| Поршневая | Движением поршня | 40 | 2 | Марганцевая, оловянная, вольфрамовая руда |

| Диафрагмовая | Движением диафрагмы | 15 (30) | 0,5 | Руды и россыпи редких и благородных металлов |

| Воздушно-пульсационная | Пульсирующая подача воздуха | 4 (60) | 0,5 | Уголь, реже руда |

| Пневматическая | Пульсирующая подача воздуха | 13 (25) | 0,5 (0,3) | Уголь, реже руда |

Наиболее часто для рудного материала и россыпей применяют диафрагмовые отсадочные машины. Условия разделения управляются типом колебания материала (среды разделения) и скоростью восходящих и нисходящих струй воды. Перемещение постели состоит из подъема, опускания и паузы. Технологические показатели процесса отсадки зависят от многих факторов, основными из которых являются физические свойства обогащаемого минерала, амплитуда диафрагмы и число ходов диафрагмы в единицу времени, расход подрешетной воды. Чем крупнее материал, чем выше контрастность по плотности, тем больше должен быть ход диафрагмы (амплитуда) и меньше число ходов диафрагмы в минуту.

Описание оборудования

Разделение смеси минералов проводится на концентрационном столе, техническая характеристика которого представлена в таблице 1.

Таблица 1 - Техническая характеристика концентрационного стола

| Габариты стола | Ход деки, мм | Число качаний деки в мин. | Поперечный угол наклона деки, град | Расход смывной воды, л/мин | Производительность, кг/ч | ||

| Длина деки, мм | Ширина деки со стороны загрузки, мм | Ширина деки со стороны разгрузки концентрата, мм | |||||

2020-10-11

2020-10-11 444

444