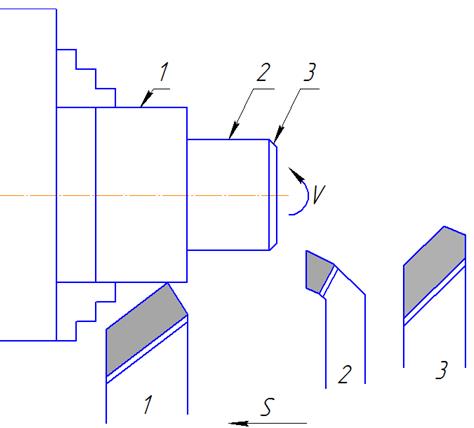

Обработка наружных цилиндрических поверхностей - в основном производится одним резцом. Вершину резца устанавливают по высоте центров (при черновом обтачивании) или несколько ниже (при чистовом обтачивании). Вылет резца принимают не более 1,0-1,5 высоты его стержня. Настройку инструмента на заданный размер диаметра ведут методом пробных стружек. Отсчет размеров производят по лимбу (нониусу) станка. При последовательной обработке несколькими резцами (рисунок 6.2), каждый резец, установленный в резцедержателе, обрабатывает «свою» поверхность (1-3) детали. Для сокращения времени обработки используют многорезцовую головку, производящую одновременную обработку всех трех поверхностей.

Рисунок 6.2 – Последовательная обработка наружных цилиндрически поверхностей несколькими резцами

Прорезание канавок и отрезка выполняется с использованием одного резца. Резец устанавливается строго по высоте центров без перекоса к оси детали. Узкие канавки (шириной до 20 мм) невысокой точности прорезают за один проход поперечной подачей резца, более точные канавки за три прохода. Ответственные фасонные канавки прорезают сначала прорезным резцом, а затем фасонным. Отрезка деталей производится прямым отрезным резцом.

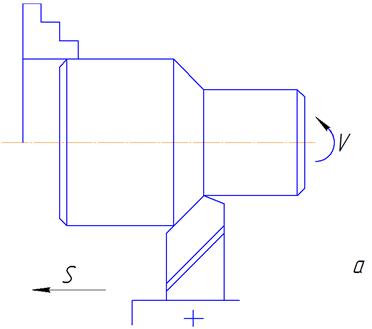

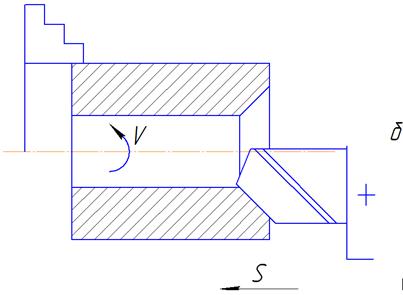

При точении конусных поверхностей фасонным резцом обрабатывают короткие наружные (рисунок 6.За) и внутренние (рисунок 6.Зб) конусы. Обработку можно вести с продольной и поперечной подачей. Точность обработки конуса существенно зависит от правильной установки фасонного резца. При высоких требованиях к точности инструмент устанавливают по шаблону.

Рисунок 6.3 –Обработка конусных поверхностей фасонными резцам

а - наружной поверхности; б - внутренней поверхности

Внутренние конусы (центрирующие фаски) и конические отверстия обрабатывают конусным осевым инструментом. На (рисунок 6.4) показана обработка специальной зенковкой центрирующей фаски.

Рисунок 6.4 –Обработка центрирующей фаски специальной зенковкой

Обработка пологих наружных конусов невысокой точности производится смещением задней бабки (рисунок 6.5). Метод простой, так как не требует специальной технологической оснастки. При обработке возможно смятие центровочного отверстия детали, поэтому лучше применять шаровой центр. Необходимую величину смещения задней бабки устанавливают по шкале, нанесенной на бабке или по лимбу суппорта. Величина смещения задней бабки обычно не превышает 0,01 длины конусной поверхности детали.

| Рисунок 6.5 –Обработка пологой наружной конической поверхности. |

2020-10-11

2020-10-11 233

233