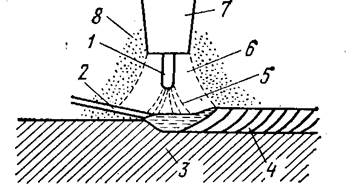

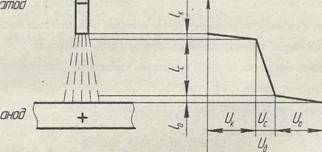

.Сварку в среде защитных газов проводят с целью изолирования расплавленного металла сварочной ванны от воздуха. Для этого в зону дуги подводят струю защитного газа (рис. 5). Сварка выполняется как плавящимся, так и неплавящимся электродом и может быть ручной, механизированной и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда (для сварки меди) азот и смеси газов.

Инертные газы (аргон, гелий) используют для сварки легированных сталей и химически активных металлов (алюминий, титан)

Рис.5 Схема горения дуги в инертных газах:

1 - электрод; 2 - присадочная проволока; 3 - изделие; 4 - сварной шов; 5 - дуга; 6 - поток защитного газа; 7 - горелки; 8 - воздух;

Применение защитных газов началось вместе с изобретением дуговой сварки. При газовой защите процесс сварки происходит в атмосфере газа, менее вредного, чем воздух.

Способ газовой защиты заключается в том, что в зону дуги непрерывно подается струя защитного газа. Такой способ получил название «дуговая сварка в защитном газе» или «газоэлектрическая сварка».

При сварке в атмосфере защитных газов (Рис.6а) электрод 3 зона дуги 5 и сварочная ванна 6 защищаются струей защитного газа 4. Газ подают с помощью сварочной горелки через сопло из керамики или меди, в центре которого помещается электрод: неплавящийся 3 (Рис.6а) или плавящийся 8 (Рис.6б). Медное сопло охлаждается водой и изолировано от других частей горелки и токоподвода.

Для обеспечения надежной защиты зоны сварки и сварочной ванны от окружающего воздуха важное значение имеют расстояние сопла от изделия 1 (Рис.6а), размер сопла и расход защитного газа. Чрезмерное приближение к изделию увеличивает забрызгивание сопла, а удаление приводит к нарушению защиты зоны сварки. При существующем оборудовании расстояние сопла от изделия обычно выдерживают в пределах 7…25 мм.

Рис. 6 Схема сварки в среде защитных газов: а – неплавящимся электродом; б – плавящимся электродом. 1 – изделие; 2 – присадочная проволока; 3 – вольфрамовый электрод; 4 – защитный газ; 5 – электрическая дуга; 6 – расплавленный металл (сварочная ванна); 7 – наконечник (сопло) горелки; 8 – плавящийся электрод

Сварка в защитных газах обеспечивает достаточно надежную изоляцию сварочной ванны при работе в заводских условиях. При сварке на монтаже должны быть предусмотрены меры против нарушения газовой защиты потоками воздуха. На эффективность газовой защиты влияют тип сварного соединения и скорость сварки. С увеличением скорости сварки стабильность защиты снижается.

Находит применение ручная и полуавтоматическая сварка неплавящимся (вольфрамовым или угольным) электродом (Рис.6а) и ручная, полуавтоматическая и автоматическая сварка плавящимся электродом (Рис.6б).

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда–смеси двух газов или более. У нас в стране наиболее распространены аргон (Ar) и углекислый газ (CO2).

ПОД ФЛЮСОМ

Ручная дуговая сварка имеет ряд недостатков, основными из которых являются невысокая производительность и неоднородное качество сварного шва. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расплавления и перемещать электрод вдоль шва. Автоматизация этих операций приводит к автоматической сварке. При этом производительность повышается в 5-10 и более раз и получается однородное качество сварного соединения.

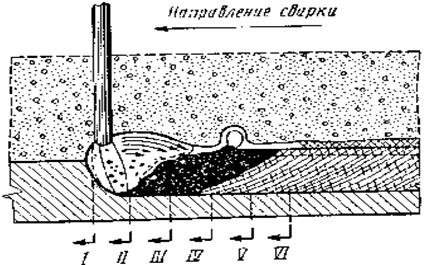

Схема сварки под флюсом показана на Рис.19. При автоматическом процессе механизированы подача флюса, возбуждение дуги, установление и поддержание режима сварки, перемещение электрода вдоль соединяемых кромок, заварка кратера, прекращение процесса по выполнению шва и уборка флюса.

Для нагрева и расплавления металла используется теплота, выделяемая сварочной дугой 1. В процессе сварки электрод 2 со всех сторон окружен защитным и формирующим слоем флюса 3. Высота и ширина слоя флюса, насыпаемого на основной металл из бункера 4, выбираются из условий обеспечения полной изоляции зоны дуги от окружающей атмосферы и создания вокруг так называемого плавильного пространства плотного, формирующего жидкий металл, барьера. Дуга располагается под заполненной газами и парами оболочкой из жидкого шлака 5 в плавильном пространстве. Наличие оболочки гарантирует физическую изоляцию зоны дуги от контакта с азотом и кислородом воздуха.

Рис. 19. Схема автоматической дуговой сварки под слоем флюса:

1– сварочная дуга; 2– электродная проволока; 3– флюс; 4– бункер для флюса; 5– газовый пузырь; 6– мундштук (место токоподвода); 7– бухта с электродной проволокой; 8– самоходная сварочная головка; 9– сварочная ванна (расплавленные электродный и основной металлы); 10– сварочный шов (закристаллизовавшийся металл сварочной ванны); 11– корка затвердевшего шлака.

Столб и ореол дуги, находящейся под флюсом, невидимы. Это исключает возможность визуального наблюдения за положением конца электрода.

Контроль за процессом сварки ведут по приборам и указателю положения электрода. Электродная проволока, ток к которой подводится через мундштук 6, по мере плавления со скоростью, обеспечивающей стабильное существование дугового разряда, из бухты 7 подается к изделию специальной самоходной 8 или несамоходной сварочной головкой.

Под воздействием электродинамических, взрывных и гравитационных сил жидкий металл с конца плавящегося электрода в виде мелких капель и пара переносится на основной металл. Размер и частота переноса капель определяется режимом сварки. Пройдя через дуговой промежуток, капли электродного металла сливаются с жидким металлом, образующимся при расплавлении кромок соединяемых деталей. Формируется единая сварочная ванна 9. По мере образования сварочной ванны дуга перемещается вдоль изделия или изделие перемещается под дугой при помощи механизмов различных конструкции. После удаления источника нагрева идет процесс остывания и кристаллизации металла сварочной ванны. Образуется шов 10, имеющий литую столбчатую структуру. Поверхность шва покрыта коркой из затвердевшего шлака 11. Химический состав металла шва зависит от состава и долей участия в нем основного и электродного металла, а также от взаимодействия металла с газовой фазой и шлаком. Практически весь электродный металл участвует в образовании шва (Рис20 а, б).

Как известно, производительность сварки (количество расплавляемого металла в единицу времени) прямо пропорциональна величине сварочного тока. При сварке под флюсом вылет электрода значительно меньше (50-70 мм), чем при ручной дуговой сварке (320-420 мм). Поэтому можно, не опасаясь перегрева электрода, в несколько раз увеличить силу сварочного тока.

а Рис. 20. Продольный (а) разрез сварочной зоны при автоматической сварке под флюсом. а Рис. 20. Продольный (а) разрез сварочной зоны при автоматической сварке под флюсом. |

Флюс способствует получению чистого и плотного металла шва, без пор и шлаковых включений, с высокими механическими свойствами. Введение во флюс элементов стабилизаторов и высокая плотность тока на электроде позволяет получить устойчивое горение дуги и на переменном токе. Работа на высоких плотностях тока на электроде позволяет производить сварку металла значительной толщины без разделки кромок. Практически отсутствуют потери на угар и разбрызгивание металла. Процесс сварки практически полностью механизирован. Простота процесса позволяет использовать для обслуживания сварочных автоматов сварщиков-операторов без длительной их подготовки. Автоматическая сварка под флюсом по сравнению с ручной дуговой сваркой значительно улучшает условия труда сварщиков-операторов, повышает общий уровень и культуру производства.

Практическая работа №10

Тема: Определение эффективной тепловой мощности электрической сварочной

дуги

Время выполнения заданий – 2 урока

1. ЦЕЛЬ РАБОТЫ

Изучение и овладения методикой экспериментального определения эффективной тепловой мощности при сварке плавящимся и неплавящимся электродами.

2. СОДЕРЖАНИЕ РАБОТЫ

1) Изучить теоретическую часть и методику проведения работы.

2) Ознакомиться с оборудованием, применяемым при проведении лабораторной работы.

3) Произвести наплавку валика с последующим калориметрированием образцов.

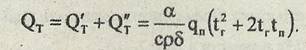

4) Записать в таблицу экспериментальные значения рабочего тока, напряжения, времени сварки, времени переноса образца в калориметр и др.

5) Определить эффективный КПД при сварке плавлением плавящимся и неплавящимся электродами.

6) Составить отчет и сделать выводы о проделанной работе.

3. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

3.1. Основы теплового баланса сварочной дуги

Теплота, выделяемая сварочным источником нагрева, предназначена для расплавления металла изделия и присадочного металла с целью соединения между собой свариваемых поверхностей. Только некоторая часть энергии, затраченной при сварке, вводится в металл, что связано с потерями теплоты на испарение металла, нагрев шлака или защитного газа и др.

Эффективной тепловой мощностью называется количество теплоты, вводимой сварочным источником тепла в металл за единицу времени.

Полная тепловая мощность, выделяемая источником тепла при сварке плавлением с помощью электрической дуги, условно можно определить по

закону Джоуля-Ленца:

где I, Ua - соответственно, ток и напряжение на дуге.

| (1) |

| I |

|

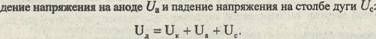

| Рис. 1. Принципиальная схема распределения падения напряжения Ud в дуге. |

| K |

| U |

| Согласно данной схеме, в дуге наблюдаются ясно выраженные области падения напряжения, локализованного в приэлектродных областях, и линейное падение напряжения в столбе. По сравнению с общей длиной дуг и (расстояние - между электродами) линейные размеры приэлектродных областей невелики. Так, размер прикатодной области около 10"5 см, несколько больше размер прианодной области. |

При горении дуги на электродах видны яркосветящиеся активные пятна - катодное и анодное. Центральная часть дуги, расположенная между катодной и анодной областями, носит название столба дуги. Принципиальная схема распределения падения напряжения в дуге показано на рис.1.

Упрощенно можно считать, что общее падение напряжение в дуге Ua определяется тремя составляющими: падение напряжения на катоде UK, па-

|

(2)

Рассмотрим из чего складывается приход и расход энергии в приэлек - тродных областях и в столбе дуги.

Энергия катоду сообщается бомбардирующими его ионами. Однако часть всей тепловой энергии катода уходит, т. е. расходуется на потенциальную энергию, которая уносится электронами в столб дуги (работа их выхода из металла) и кинетическую энергию, соответствующую температуре Т плазмы столба.

В общем случае теплота (энергия), выделяющаяся в катодной области, расходуется на эмиссию электронов, на нагревание, плавление и испарение материала катода, а также на тепловое излучение (радиацию).

Тогда уравнение баланса энергии на катоде будет иметь вид:

|

(3)

где IUK - полная энергия прихода на катод;

φ - работа выхода (эмиссии) электронов из металла катода;

2кТ - кинетическая энергия электронов.

Энергия аноду сообщается электронами. Ее составляющими являются: кинетическая энергия электронов IUк получивших ускорение при прохождении через анодную область (т. к. в прианодной области энергия переносится только электронами); энергия работы выхода φ, совершаемая при вхождении электронов в анод; кинетическая энергия электронов 2кТ.

В общем случае теплота (энергия), выделяющаяся в анодной области, расходуется на нагревание, плавление и испарение материала анода, а также на тепловое излучение (радиацию).

Тогда уравнение баланса энергии на аноде будет иметь вид:

qa=IUa+((φ + 2kT)L • (4)

Энергетическая мощность, выделяющаяся на столбе дуги (qc =IUc), в первом приближении не воздействует на анод и катод, хотя, несомненно, часть этой энергии им передается, например, излучением, действующим во все стороны. Однако этот приток энергии компенсируется струями паров, выбрасываемыми из приэлектродных областей в столб дуги и окружающее пространство.

Получить полный текст

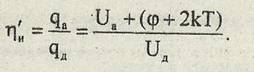

Таким образом, при сварке неплавящимся электродом полезной мощностью является qa, a qK и qс (при прямой полярности) не участвуют в нагреве металла. Эффективность сварочного источника тепла (процесса нагрева изделия дугой) характеризуется эффективным КПД источника нагрева Г)и > представляющего собой отношение эффективной тепловой мощности дуги qи к полной мощности дуги qa (которая определяется методом калоримет - рирования). Тогда эффективный КПД источника нагрева при сварке неплавящимся электродом η’u равен:

Таким образом, при сварке неплавящимся электродом полезной мощностью является qa, a qK и qс (при прямой полярности) не участвуют в нагреве металла. Эффективность сварочного источника тепла (процесса нагрева изделия дугой) характеризуется эффективным КПД источника нагрева Г)и > представляющего собой отношение эффективной тепловой мощности дуги qи к полной мощности дуги qa (которая определяется методом калоримет - рирования). Тогда эффективный КПД источника нагрева при сварке неплавящимся электродом η’u равен:

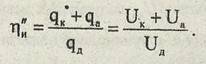

При сварке "плавящимся электродом тепловая мощность, идущая на нагрев катода qK, попадает в свариваемый металл вместе с каплями расплавленного металла, поэтому эффективность этого способа сварки выше, чем при сварке неплавящимся электродом:

При сварке "плавящимся электродом тепловая мощность, идущая на нагрев катода qK, попадает в свариваемый металл вместе с каплями расплавленного металла, поэтому эффективность этого способа сварки выше, чем при сварке неплавящимся электродом:

(6)

Очевидно, формулы (5) и (6), очень приблизительны, т. к. не учитывают многих условий технологии процесса.

Доля теряемого бесполезного тепла зависит от способа сварки: при сварке под флюсом она составляет 5-20%, при ручной дуговой сварке плавяшимися электродами в зависимости от качества обмазки, ее состава и т. п. доля потерь может достичь 25-35%, а при сварке неплавящимся электродом эффективная тепловая мощность еще меньше и доля потерь может достигать 50%.

При сварке плавящимся электродом эффективная тепловая мощность мало зависит от рода тока, полярности и величины сварочного тока, но понижается при значительном возрастании плотности тока в электродах. При ручной сварке плавящимся и неплавящимся электродами эффективная тепловая мощность уменьшается с увеличением длины сварочной дуги и повышается с ее заглублением в сварочную ванну за счет соответственного увеличения или уменьшения потерь на теплообмен с окружающей средой.

3.2 Методика экспериментального определения эффективной тепловой мощности электрической сварочной дуги

Из-за неопределенности величины составляющих потерь энергии при сварке, расчетное определение эффективной мощности дает существенную погрешность результата. Поэтому ее определяют условно с помощью эффективного КПД:

Из-за неопределенности величины составляющих потерь энергии при сварке, расчетное определение эффективной мощности дает существенную погрешность результата. Поэтому ее определяют условно с помощью эффективного КПД:

(7)

где ηu - эффективный КПД источника нагрева (сварки плавлением), характеризующий долю тепла сварочного источника теплоты, вводимую в основной металл.

Ориентировочная величина эффективного КПД для различных условий сварки в настоящее время известна по многочисленным опытным оценкам эффективной мощности. Классическим способом определения эффективной тепловой мощности сварочного источника считается ее определение калориметрическим методом. *

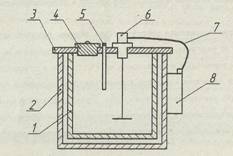

Этот метод заключается в том, что на заранее приготовленный образец на определенном режиме наплавляется валик плавящимся электродом, после

чего образец опускают в калориметр (рис. 2) - специальное устройство, по

1 - внутренняя стенка; 2 - наружная; 3 - верхняя часть;

4 - крышка; 5 - термометр; 6 - электродвигатель смесителя;

7 - соединительный провод; 8 - блок управления.

Рис. 2. Принципиальная схема устройства калориметра.

Как правило, это сосуд изготавливается с двойными или тройными стенками, внутри которого налита вода или другая жидкость с определенной теплоемкостью (находящийся между стенками сосуда воздух значительно снижает теплообмен воды с окружающей средой). В калориметре с тройными стенками между наружной и средней также наливается вода, температура которой равна температуре воды в калориметре, что еще больше снижает теплообмен с окружающей средой!

Выражение для подсчета эффективной тепловой мощности электрической сварочной дуги выводится из уравнения теплового баланса:

(8)

где tr — время горения дуги (сварки), [с];

Q - теплота, введенная в образец источником нагрева за время горения дуги, IДж] или [кал], 1 кал - 4,1868Дж;

QK - теплота, полученная калориметром от образца, Щж]; qa - теплота, составляющая разницу в теплосодержании образца до и после опыта, IДж]\

Qn - теплота, расходуемая на парообразование при погружении образца в калориметр, (Дж\,

QT - теплота, теряемая в окружающую среду при нагреве и переносе образца вследствие теплообмена его с окружающей средой (конвекции и радиации), |Дж].

Теплота QK, полученная калориметром от образца, определяется по формуле:

QK=GecB(TK-TH) + A(TK-TH), (9)

где gb - вес воды в калориметре, [кг]\

Св - удельная теплоемкость воды, равная 4180 Дж / кг-град\ Тн, Тк - соответственно начальная и конечная температура воды в калориметре до и после опыта, [ °С ]; А — постоянная калориметра (в большинстве случаев определяется

экспериментально для каждого калориметра), [ Дж /град ]. Теплота qa, составляющая разницу в теплосодержании образца до и после опыта (определяющая полный запас тепловой энергии внутреннего состояния образца) определяется по формуле:

QA=G06Co6(TK-TO), (10)

где G06 ~ вес образца после опыта, [кг];

соб ~ удельная теплоемкость образца (для малоуглеродистой стали составляет 520Дж / кг • град); Т0 — температура образца до опыта, равная температуре окружающей среды, [°С].

При определении теплоты Qn, расходуемой на парообразование, наибольшую трудность представляет определение веса испарившейся воды. Для упрощения расчета тепла, расходуемого на парообразование, можно воспользоваться таблицей 1.

Получить полный текст

Таблица 1 - Количества тепла, расходуемого на парообразование, в зависимости от сварочного тока

|

Потери теплоты на теплоотдачу в окружающую среду от образца определяются как функция от мгновенного теплосодержания его во время сварки:

Потери теплоты на теплоотдачу в окружающую среду от образца определяются как функция от мгновенного теплосодержания его во время сварки:

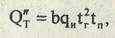

где:

коэффициент температуроотдачи, учитывающий теплоотдачу ср5

в окружающую среду через поверхности пластины (образца), [ J/°C]; а - коэффициент полной поверхностной теплоотдачи образца (для малоуглеродистой стали а = 0,001 кал / см [i] • с - град);

ср - объемная теплоемкость металла образца (для малоуглеродистой

стали ср =1,3 кал / см [ii]. град);

δ - толщина образца, [см].

Потери тепла в окружающую среду происходят также и во время переноса образца от места сварки к калориметру. Их величину упрощенно можно определить по формуле:

(12)

где tn - время переноса образца в калориметр, [с].

•

Общие потери тепла на теплообмен с окружающей средой образца определяется суммой этих двух составляющих:

(13)

После определения всех составляющих, эффективная тепловая мощность может быть определена из выражения:

Тогда эффективный КПД источника нагрева конкретного опыта (способа сварки) можно определить из выражения:

Тогда эффективный КПД источника нагрева конкретного опыта (способа сварки) можно определить из выражения:

Эффективный КПД показывает эффективность использования тепловой энергии дуги (источника нагрева) для различных способов сварки. Наибольшее значение эффективного КПД источника нагрева достигается при сварке под флюсом, где 7]„ = 0,80-0,95.

4. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ И ОБРАБОТКА РЕЗУЛЬТАТОВ

1) До выполнения работы самостоятельно изучите теоретическую часть.

2) Работа выполняется на лабораторной установке, которая включает в себя: сварочный аппарат для ручной дуговой сварки плавящимся и неплавящимся электродами, сварочный стол; калориметр, весы, термометр, секундомер.

3) Эксперименты проводятся на образцах из малоуглеродистой стали размерами (6-10) х (40-60) х (150-200) мм.

4) Образец укладывается на рабочий стол таким образом, чтобы удобно взять образец щипцами. Калориметр располагается как можно ближе к рабочему столу.

5) Провести без проплавления насквозь наплавку широкого валика по средней части образца вдоль его большой стороны, начиная и заканчивая на расстоянии 15...20 мм от его краев. Время сварки (наплавки) замерить секундомером с точностью до 0,1с и занести в табл.2.

6) Взять образец со стола щипцами и по возможности как можно быстро опустить его в калориметр. Время переноса фиксировать с точностью до

0,1 с.

7) Включить мешалку и перемешивать воду в течение 2-3 минут.

8) Через 2-3 минуты измерить температуру воды термометром с точностью до 0,02 - 0,05 °С. Значения исходной и конечной температуры записать в таблицу.

9) В процессе проведения опытов следить за величиной сварочного тока и напряжения, фиксируя их среднюю величину в таблице.

10) Провести расчет составляющих теплового баланса и эффективного КПД источника нагрева при сварке плавящимся и неплавящимся электродами. Полученные результаты занести в табл.3.

5

. СОДЕРЖАНИЕ ОТЧЕТА

1) Титульный лист.

2) Цель работы.

3) Рисунок схемы распределения перепада напряжения в дуге.

4) Формулы и результаты расчета составляющих теплового баланса и эффективного КПД источника нагрева при сварке плавящимся и неплавящимся электродами.

5) Исходные данные и окончательные результаты расчетов занести в таблицы 2 и

3.

6) Выводы о проделанной работе.

6. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1) Что называется эффективной тепловой мощностью источника?

2) Что такое полная тепловая мощность источника нагрева?

3) Из каких составляющих складывается падение напряжения в дуге?

4) Из чего складывается приход и расход энергии в прикатодной области?

5) Из чего складывается приход и расход энергии в прианодной области?

6) Чему равен эффективный КПД источника нагрева для различных способов сварки?

7) Почему эффективный KI1Д источника при сварке плавящимся электродом выше, чем при сварке неплавящимся электродом?

8) Для чего предназначен и как устроен калориметр?

9) Перечислите составляющие уравнения теплового баланса?

10) Какие температуры и времена необходимо знать для расчета составляющих теплового баланса?

11) Что такое коэффициент температуроотдачи?

12) Перечислите оборудование, приборы, инструменты и материалы, необходимые для выполнения данной лабораторной работы.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Теория сварочных процессов / Под ред. - М.: Высшая школа, 1988.-559 с.

2., Тумарев сварочных процессов. - М.: Высшая школа, 1977.-389 с.

3.,, Хренов сварочных процессов. - Киев: Высшая школа, 19с.

4. Махненко процессы при сварке / Сварка в СССР: справочник, т.2 - М.: Наука, 1981.-494 с.

5. Волченко энергии сварочных процессов. - М.: Машиностроение, 19с.

6. Рыкалин тепловых процессов при сварке. - М.: Машгиз, 1954.-296 с.

2020-10-10

2020-10-10 1094

1094