История появления контрольных карт

Одним из основных инструментов статистических методов контроля качества являются контрольные карты.

Идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и описана в 1931 г.

Первоначально, карты использовались для регистрации результатов измерений требуемых свойств продукции.

Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса.

Карта хранила информацию о том, когда, кто, на каком оборудовании получал брак. В этом случае решение о корректировке принималось тогда, когда брак уже был получен.

Важно было найти процедуру, которая накапливала бы информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик Пейдж в 1954 г. Карты, которые используются при принятии решений, называются кумулятивными.

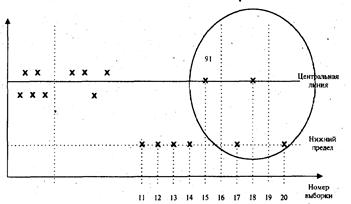

Контрольная карта состоит из центральной линии и двух контрольных пределов – верхнего и нижнего (Рисунок 15). На карту нанесены значения характеристик (показателя качества), для представления о состоянии процесса.

Контрольная карта состоит из центральной линии и двух контрольных пределов – верхнего и нижнего (Рисунок 15). На карту нанесены значения характеристик (показателя качества), для представления о состоянии процесса.

В определённые периоды времени отбирают n изготовленных изделий и измеряют контролируемый параметр.

Изделия могут отбираться все подряд, вы

Рисунок 15 – контрольная карта борочно, периодически и т. д.

Результаты измерений наносят на контрольную карту, и, в зависимости от этих значений, принимают решение о корректировке процесса, или о его продолжении без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

1) Выход точки за контрольные пределы - процесс вышел из-под контроля;

2) Расположение группы последовательных точек около одной контрольной границы, но не выход за неё - нарушение уровня настройки оборудования;

3) Сильное рассеяние точек относительно средней линии - снижение точности технологического процесса.

При наличии сигнала о нарушении производственного процесса, должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определённой причины, но не случайной.

Под определённой причиной следует понимать существование факторов, которые возможно изучить и устранить (в идеале – избежать).

Вариация же, обусловленная случайными причинами, неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или нецелесообразно экономически.

2014-02-04

2014-02-04 694

694