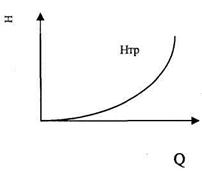

Рис.2.3. Теоретические характеристики.

Для лопаток, загнутых вперед с увеличением Qт увеличивается Нт. При радиальных лопатках теоретическая характеристика горизонтальна, напор не зависит от Qт. Для лопаток, загнутых назад Нт уменьшается с увеличением Qт.

Следовательно, при одинаковых конструктивных размерах наибольшее давление создают турбомашины с лопатками, загнутыми вперед ( 1

1  90о), а наименьшее – турбомашины с лопатками, загнутыми назад (

90о), а наименьшее – турбомашины с лопатками, загнутыми назад ( 1

1 90о).

90о).

Повышение общего давления при лопатках загнутых вперед определяется увеличением динамической слагающей давления hдин. из уравнения.

Преимущество лопаток, загнутых вперед, развивать наибольшие давления может быть использовано при условии преобразования динамического (скоростного) давления в статическое, что и осуществляется у В и Н с помощью диффузоров. Однако турбомашины с лопатками, загнутыми вперед, неэкономичны, поскольку динамическое (скоростное) давление приводит к образованию ударных потерь, а это ведет к снижению КПД турбомашины.

При одинаковых развиваемых давлениях конструктивные размеры турбомашины с лопатками, загнутыми вперед, меньше, чем у турбомашин с лопатками, загнутыми назад.

Следовательно, к выбору типа лопаток для турбомашин необходимо подходить не только с точки зрения создания требуемого давления, но и экономичности турбомашин, особенно их большой мощности.

Для вентиляции зданий, осуществляемой вентиляторами общего назначения, требуются сравнительно низкие статические давления, менее 0,5 от полного. В этих условиях рационально применять рабочее колесо с лопатками, загнутыми назад. В таких РК можно получить необходимый полный напор при скоростях значительно меньших, чем при лопатках, загнутых назад. Как следствие, достигается низкий уровень шума, и уменьшаются габариты машины, что очень важно для этого типа вентиляторов.

Вихреобразования в потоке, кроме того, являются источником возникновения аэродинамического шума, поэтому в тех случаях, когда требуется по возможности бесшумная работа вентиляторов, всегда используют машины с лопатками, загнутыми назад.

Наиболее просты для изготовления радиальные лопатки с  л = 1. Но их применяют редко, так как они позволяют получить меньшие давления. Наибольшее давление вентилятор развивает при лопатках, загнутых вперед (

л = 1. Но их применяют редко, так как они позволяют получить меньшие давления. Наибольшее давление вентилятор развивает при лопатках, загнутых вперед ( л = 1,1….1,35). Третий тип лопаток, загнутых назад, применяют преимущественно в вентиляторах низкого давления, а иногда и среднего давления, когда уменьшение коэффициента

л = 1,1….1,35). Третий тип лопаток, загнутых назад, применяют преимущественно в вентиляторах низкого давления, а иногда и среднего давления, когда уменьшение коэффициента  л до 0,5…0,8 компенсируется увеличением КПД вентилятора в результате уменьшения сопротивления лопаток при их вращении изогнутой поверхностью вперед.

л до 0,5…0,8 компенсируется увеличением КПД вентилятора в результате уменьшения сопротивления лопаток при их вращении изогнутой поверхностью вперед.

Казалось бы, для получения возможно более высоких давлений целесообразно применять только машины с лопатками, загнутыми вперед, что позволило бы примерно удваивать давления по сравнению с нагнетателями, имеющими колеса с лопатками, загнутыми назад, при одинаковых окружных скоростях. Однако лопатки, загнутые вперед, имеют существенные недостатки. Так, движение потока между лопатками характеризуется значительными вихреобразованиями и связанными с ними большими гидравлическими потерями. Поэтому КПД машины с лопатками, загнутыми вперед, значительно ниже, чем у машин с колесами, имеющими лопатки, загнутые назад.

Итак, вентиляторы оборудуются колесами как с лопатками, загнутыми вперед (когда требуется большое давление), так и с лопатками, загнутыми назад (когда требуется относительно бесшумная работа машин при более высоких к.п.д.).

Насосы же, предназначенные для перемещения капельных, т.е. несжимаемых жидкостей, выполняются только с лопатками, загнутыми назад, так как вихреобразования в потоке жидкости могут повлечь за собой гидравлические удары, действие которых весьма неблагоприятно отзывается на конструкции машины.

Некоторое влияние на коэффициент давления оказывает и число лопаток. При уменьшении числа лопаток степень расширения каналов между ними увеличивается и поток, проходящий по каналу, легко отрывается от его стенки, что ведет к увеличению гидравлических потерь в колесе. Увеличение числа лопаток до 12 – 16 штук способствует увеличению коэффициента давления. Дальнейшее увеличение уже меньше влияет на значение этого коэффициента, из-за чего наибольшее количество лопаток в центробежных вентиляторах не превышает 36 – 48. Кроме того, увеличивать число лопаток свыше этого предела не имеет смысла, так как лопатки, даже выполненные из сравнительно тонкого металла, начнут уменьшать площадь проходного сечения каналов воздуха. Потери на трение в каналах небольшого сечения возрастут. Коэффициент давления при этом будет снижаться.

Приведенные соображения в равной степени касаются и рационального числа лопаток в колесах центробежных насосов. В насосах обычно не менее 6 и не более 20 – 24 загнутых назад лопаток.

В компрессорах применяются лопатки, загнутые только назад.

Действительная характеристика гидромашин отличается от теоретической, в связи с тем, что при прохождении жидкости внутри машины, возникают потери, связанные с трением жидкости о поверхности лопаток, вихреобразованием при резких поворотах и срыва потока с острых кромок и замкнутой циркуляции потока внутри кожуха. Кроме того, часть энергии потока, создаваемого машиной, теряется в ее выходном отверстии.

Рассмотрению этих характеристик предпочтем анализ потерь, который имеет место в реальных течениях. Идеальный поток отличается от реального отсутствием вязкости и сжимаемости.

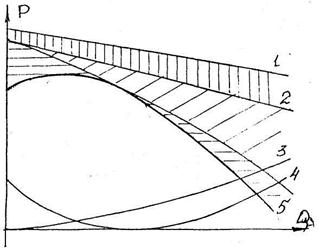

Потери в любой турбомашине различают несколько видов:

1. потери трения

2. вихревые потери

3. вторичные потери

4. объемные потери

Рассмотрим каждый из этих видов потерь:

Потери трения.

Величина этих потерь пропорциональна динамическому давлению (или напору)

с2 1

Нтр =

Нтр =  Ндин. =

Ндин. =  ------------=

------------= ---------- Q2

---------- Q2

2 g 2 g F2

- дзита; с = Q/F

- дзита; с = Q/F

Нтр= -----------Q2; где

Нтр= -----------Q2; где  - коэффициент потерь.

- коэффициент потерь.

2 g F2

Коэффициент потерь  зависит от геометрических контуров проточной части, где происходит течение, степени шероховатости вит. стенок и не зависит от рода жидкости.

зависит от геометрических контуров проточной части, где происходит течение, степени шероховатости вит. стенок и не зависит от рода жидкости.

Потери зависят от квадрата скорости. Нтр. зависит от Q2 на определенном участке, так как потери

------------- постоянны.

2 g F2

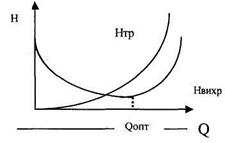

Вихревые потери.

Их природа сложна, но в сути дело обстоит так: на каком-то режиме, который называют оптимальным, геометрия проточной части, форма лопаток, наилучшим образом соответствуют с кинематикой потока, с треугольником скоростей и благодаря такому соответствию потери связанные с обтеканием лопаток, минимальны.

На режимах, отличных от оптимального, соответствие между геометрией и кинематикой нарушается. Потери при обтекании лопаток в этом случае возрастают.

Эти потери называют вихревыми.

Вторичные потери.

Вторичные потери возникают в криволинейных двугранных углах, образованных с одной стороны поверхностью лопатки, а с другой – цилиндрическими поверхностями втулки и корпуса.

Величина этих потерь качественно зависит от режима работы машины, но количественно здесь, прежде всего, влияет форма лопатки и величина угла. Особенно отношение диаметров корпуса и втулки.

Аналитически эти потери могут быть определены лишь весьма приближенно. Их определяют различными полуэмпирическими методами.

Объемные потери.

Причина этих потерь – перепад статического давления. Численно определяется достаточно просто.

Причина этих потерь в конструктивном отношении – наличие вращающихся и неподвижных элементов (рабочее колесо и корпус) проточной части, в неизбежном зазоре, между которым циркулирует паразитарная масса Q.

Суммируя все потери и вычитая их из теоретического давления (напора) получим давление (напор) действительное.

Нт =  Н=Н

Н=Н

2014-02-02

2014-02-02 1313

1313