РАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Разъемными называют соединения, разборка которых происходит без нарушения целостности составных частей изделия. Разъемные соединения могут быть как подвижными, так и неподвижными. Наиболее распространенными в машиностроении видами разъемных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии. Основные определения, относящиеся к резьбам общего назначения, стандартизованы.

Резьбовые соединения являются самым распространенным видом соединений вообще и разъемных в частности. В современных машинах детали тали, имеющие резьбу, составляют свыше 60% от общего количества деталей. Широкое применение резьбовых соединений в машиностроении объясняется их достоинствами: универсальностью, высокой надежностью, малыми габаритами и весом крепежных резьбовых деталей, способностью создавать и воспринимать большие осевые силы, технологичностью и возможностью точного изготовления.

Недостатки резьбовых деталей: значительная концентрация напряжений в местах резкого изменения поперечного сечения и низкий КПД подвижных резьбовых соединений.

Резьбы изготовляют либо пластической деформацией (накатка на резьбонакатных станках, выдавливание на тонкостенных металлических изделиях), либо резанием (на токарно-винтореэных, резьбонарезных, резьбофрезерных, резьбошлифовальных станках или вручную метчиками и плашками); на деталях из стекла, пластмассы, металлокерамики, иногда на деталях из чугуна резьбу изготовляют отливкой или прессованием.

Следует отметить, что накатывание резьбы круглыми или плоскими плашками на резьбонакатных станках — самый высокопроизводительный метод, с помощью которого изготовляется большинство стандартных крепежных деталей с наружной резьбой, причем накатанная резьба прочнее нарезанной, так как в первом случае не происходит перерезание волокон металла заготовки, а поверхность резьбы наклёпывается.

Диаметры стержней под накатывание и нарезание резьб, диаметры отверстий под нарезание резьб, а также выход резьбы (сбеги, недорезы, проточки и фаски) стандартизованы. Кроме того, стандартизованы метки (в виде прорезей) на деталях с левой резьбой.

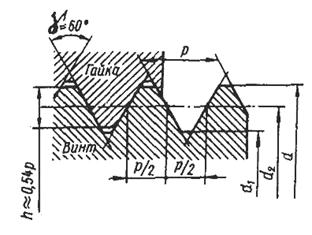

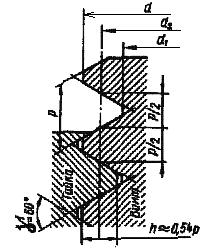

Основные геометрические параметры резьбы (рис 2.1): наружный диаметр d, D (по стандартам диаметры наружной резьбы обозначают строчными, а диаметры внутренней резьбы — прописными буквами. На Рис.2.1 показаны размеры только для винта); внутренний диаметр d1; средний диаметр d2, D2 — диаметр воображаемого цилиндра, на поверхности которого толщина витка равна ширине впадины; угол профиля  , шаг резьбы р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы; число заходов n (заходность резьбы легко определяется на торце винта по числу сбе

, шаг резьбы р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы; число заходов n (заходность резьбы легко определяется на торце винта по числу сбе

|

гающих витков); ход резьбы

— величина относительного осевого перемещения гайки или винта за один оборот.

— величина относительного осевого перемещения гайки или винта за один оборот.  Рис.2.1

Рис.2.1

|

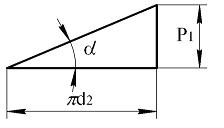

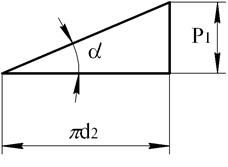

К основным параметрам относится угол подъема резьбы

— угол, образованный касательной к винтовой линии резьбы в точках, лежащих на среднем диаметре, и плоскостью, перпендикулярной оси резьбы.

— угол, образованный касательной к винтовой линии резьбы в точках, лежащих на среднем диаметре, и плоскостью, перпендикулярной оси резьбы. Рис.2.2

Из рис.2.2, а видно, что угол подъема резьбы определяется зависимостью

(2.1)

(2.1)

Диаметр, условно характеризующий размер резьбы, называется номинальным; для большинства резьб в качестве номинального диаметра резьбы принимается наружный диаметр.

2.1.1. Конструкции болтовых соединений.

|

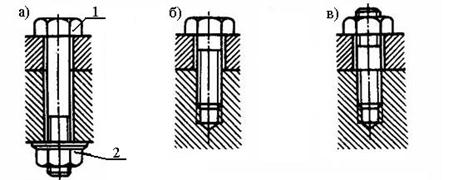

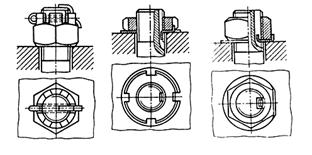

На рис. 2.3. изображены основные конструкции резьбовых соединений.

Рис. 2.3. Конструкции резьбовых соединений: а - болтовое,

б - винтовое, в - шпиличное

В болтовом соединении основными являются болт 1 гайка 2 (рис.2.3, а). В некоторых случаях удобнее использовать винтовое соединение (рис. 2.3,б), если, например, доступ к гайке невозможен или неудобен. В этом соединении в качестве чайки используется корпусная деталь. Однако для винтового соединения материал детали, в отверстии которой нарезается резьба, должен быть достаточно прочным и износостойким, чтобы предотвратить разрушение резьбы при многократном повторении операций разборки-сборки.

Если материал детали не удовлетворяет этим требованиям, а выполнить соединение болтовым не удается, применяют третью конструкцию – шпиличное соединение (рис. 2.3, в).

В шпиличном соединении шпилька одним резьбовым концом закручивается (иногда на клею) на постоянной основе в корпус и не выкручивается из него. Для разборки этого соединения откручивается только гайка, а шпилька остается постоянно закрепленной в корпусе.

|

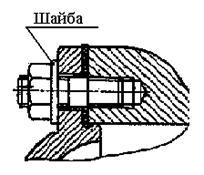

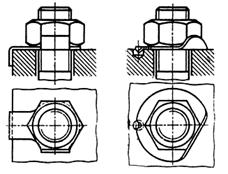

Для стопорения резьбового соединения или если опорная поверхность детали под головкой болта или гайки может пластически деформироваться применяют обычные шайбы (рис. 2.4) или стопорные шайбы (рис. 2.5).

Рис. 2.4. Применение обыкновенных шайб

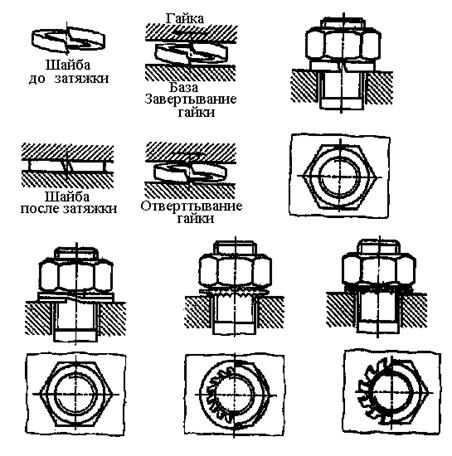

Самоотвинчивание разрушает соединение и может привести к аварии. Поэтому конструктор должен уделять большое внимание предохранению от самоовинчивания. Существует много способов стопорения резьбовых соединений. На практике применяются следующие три основных принципа самоторможения.

Рис. 2.5. Стопорные упругие шайбы

|

1.Повышаю трение в резьбе путем установки пружинных шайб

(рис. 2.5) или контргайки (рис. 2.6)

|

Рис. 2.6. Стопорение контргайкой

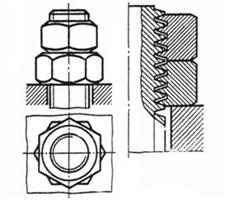

2. Гайку жестко соединяют со стержнем винта, например с помощью шилинта (рис. 2.7) или спец. шайб, либо прошивают группу винтов проволокой.

Рис. 2.7

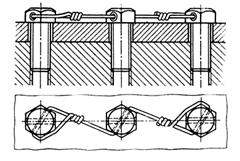

3. Гайку жестко соединяют с деталью (рис. 2.8)

|

Рис. 2.8.

2.1.2. Резьба, классификация. Типы резьб

|

Резьба (рис.2.8) – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Рис.2.9.

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т.п.

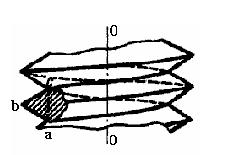

Профиль резьбы— контур (например, abc) сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.По направлению винтовой линии различают правую и левуюрезьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой—справа налево и вверх. Наиболее,распространена правая резьба: Левую резьбу применяют только в специальных случаях.

Если витки резьбы расположены по двум или нескольким параллельным винтовым линиям, то они образуют многозаходную резьбу. По числу захода различают однозаходную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко.

Методы изготовления резьбы. 1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышен ными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали.

5. Литьем на деталях из стекла, пластмассы, металлокерамики и др.

|

6. Выдавливанием на тонкостенных давленных и штампованных изделиях из жести, пластмассы и т. д.

Рис.2.10.

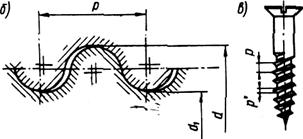

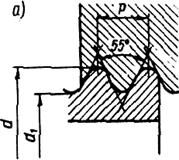

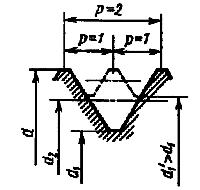

Геометрические параметры резьбы (рис.2.10.): d —наружный диаметр; d1 —внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуют за счет предельных отклонений размеров диаметров); d2 —средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине впадины); h — рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р —шаг (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы); р1 —ход (поступательное перемещение образующего профиля за один оборот или относительное осевое перемещение гайки за один оборот).

Для однозаходной р1=p; для многозаходной р1 = np,где п - число заходов; - угол профил

- угол профил - угол подъема (угол подъема развертки винтовой линии по среднему диаметру

- угол подъема (угол подъема развертки винтовой линии по среднему диаметру

|

Рис.2.11.

(2.1)

(2.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

|

Резьбы крепежные: метрическая с треугольным про-

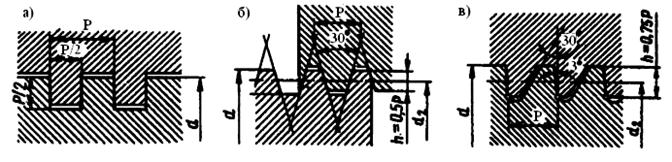

филеем (см. рис.2.10.) - основная крепежная резьба; трубная (рис. 2.12,а) - треугольная со скругленными вершинами и впадинами; круглая (рис.2.12,б); резьба винтов для дерева (рис.2.12, в).

Рис.2.12

Резьбы винтовых механизмов (ходовые резьбы): прямоугольная (рис.2.13,а); трапецеидальная симметрич-ная (рис.2.13,б); трапецеидальная несимметричная, или упорная (рис.2.13, в).

Рис. 2.13

Приведенная классификация не является строгой, так как в практике встречаются случаи применения метрической резьбы с мелким шагом в точных измерительных винтовых механизмах и, наоборот, трапецеидальных резьб как крепежных.

Выбор профиля резьбы. Определяется многими факторами, важнейшие из которых прочность, технологичность и силы трения в резьбе. Так, напимер крепежная резьба должна обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания.

Резьбы винтовых механизмов должны быть с малыми силами трения, чтобы повысить к, п. д. и уменьшить износ. Прочность во многих случаях не является для них основным критерием, определяющим размеры винтовой пары.

Сопоставим профили резьб по этим показателям (рис2.14). Осевая сила F,действующая по стержню винта, уравновешивается реакцией гайки, распределенной по виткам резьбы.

|

Рис.2.14

На рис.2.14 эта реакция условно заменена сосредоточенной силой Fn, нормальной к линии профиля. При этом  и сила трения

и сила трения

где - действительный коэффициент трения;

- действительный коэффициент трения;  -фиктивный, или

-фиктивный, или

приведенный, коэффициент трения в резьбе:

(2.2)

(2.2)

Для крепежной метрической резьбы  = 30° и

= 30° и  ;

;

для ходовой трапецеидальной симметричной резьбы  =15° и

=15° и

; для ходовой упорной резьбы

; для ходовой упорной резьбы  =3° и

=3° и ; для прямоугольной резьбы

; для прямоугольной резьбы  и

и  . Таким образом, в крепежной метрической резьбе силы трения на 15... 12% больше, чем в ходовых резьбах.

. Таким образом, в крепежной метрической резьбе силы трения на 15... 12% больше, чем в ходовых резьбах.

В дальнейшем показано, что прочность резьбы на срез рассчитывают по сечению с — с (рис. 2.14). Для треугольной резьбы с — с равно ~О,85 р, трапецеидальной — 0,65р, прямоугольной— 0,5р. Следовательно, при одном и том же шаге резьбы р треугольная резьба примерно в два раза прочнее прямоугольной. Учитывая это обстоятельство, основные крепежные резьбы выполняют с треугольным профилем, а ходовые—с прямоугольным или близким к нему.

Рассмотрим некоторые дополнительные характеристики от

дельных типов резьб.

Резьба метрическая (см. рис.2.10) получила свое название потому, что все ее размеры измеряются в миллиметрах (в отличие от дюймовой резьбы, размеры которой измеряются в дюймах). Вершины витков и впадин притуплены по прямой или по дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений (забоин) в эксплуатации, повышения стойкости инструмента при нарезании.

|

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Для одного и того же диаметра d мелкие резьбы отличаются от крупной значением шага р. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с шагами 1,5; 1,25; 1; 0,75 и 0,5 мм.

Рис.2.15

При уменьшении шага соответственно уменьшаются высота резьбы (рис. 2.15)и угол подъема резьбы [см. формулу (1.1)], а внутренний диаметр d 1, увеличивается.

Увеличение диаметра d 1повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе (см. ниже),

т.е. уменьшает возможность самоотвинчивания. По этим причинам мелкие резьбы находят применение для динамически нагруженных соединений, склонных к самоотвинчиванию, а также полых тонкостенных и мелких деталей (авиация, точная механика, радиотехника и т. п.).

В общем машиностроении основное применение имеют крупные резьбы, как менее чувствительные к износу и ошибкам изготовления.

2014-02-02

2014-02-02 5538

5538