Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей.

Расчет резьбы. Как показали исследования, проведенные Н. Е. Жуковским, силы взаимодействия между витками винта и гайки распределены в значительной степени неравномерно, однако действительный характер распределения нагрузки по виткам зависит от многих факторов, трудно поддающихся учету (неточности изготовления, степени износа резьбы, материала и конструкции гайки и болта и т. д.). Поэтому при расчете резьбы условно считают, что все витки нагружены одинаково, а неточность в расчете компенсируют значением допускаемого напряжения.

Условие прочности резьбы на срез имеет вид

(2.14)

(2.14)

где Fв — осевая сила; А ср — площадь среза витков нарезки; для винта (см. рис.2.9)

для гайки

для гайки  . Здесь

. Здесь - высота гайки; k - коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k

- высота гайки; k - коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k , для гайки k

, для гайки k  ; для трапецеидальной и упорной резьб k

; для трапецеидальной и упорной резьб k  ; для прямоугольной резьбы k

; для прямоугольной резьбы k

Если винт и гайка из одного материала, то на срез проверяют только винт, так как d1 < D.

Условие прочности резьбы на смятие имеет вид

(2.15)

(2.15)

где Асм - условная площадь смятия (проекция площади контакта резьбы винта и гайки на плоскость, перпендикулярную оси):

Асм =  , где (см. рис.2.9)

, где (см. рис.2.9)  d2 - длина одного витка по среднему диаметру;

d2 - длина одного витка по среднему диаметру;

h - рабочая высота профиля резьбы;

z =  - число витков резьбы в гайке

- число витков резьбы в гайке

высотой  ; р – шаг резьбы (по стандарту рабочая высота профиля резьбы обозначена Н 1 ).

; р – шаг резьбы (по стандарту рабочая высота профиля резьбы обозначена Н 1 ).

|

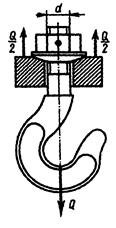

Рис.2.21

Расчет незатянутых болтов. Характерный пример незатянутого резьбового соединения — крепление крюка грузоподъемного механизма (рис. 2.21). Под действием силы тяжести груза Qстержень крюка работает на растяжение, а опасным будет сечение, ослабленное нарезкой. Статическая прочность стержня с резьбой (которая испытывает объемное напряженное состояние) приблизительно на 10% выше, чем гладкого стержня без резьбы. Поэтому расчет стержня с резьбой условно ведут по расчетному диаметру dр = d - 0,9 р, где р - шаг резьбы с номинальным диаметром d (приближенно можно считать dр d 1). Условие прочности нарезанной части стержня на растяжение имеет вид

d 1). Условие прочности нарезанной части стержня на растяжение имеет вид

где расчетная площадь  Расчетный диаметр резьбы

Расчетный диаметр резьбы

(2.20)

(2.20)

По найденному значению расчетного диаметра подбирается стандартная крепежная резьба.

|

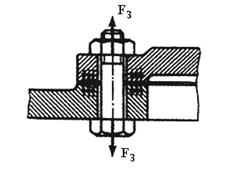

Расчет затянутых болтов. Пример затянутого болтового соединения -крепление крышки люка с прокладкой, где для обеспечения герметичности необходимо создать силу затяжки F3 (рис. 2.22). При этом стержень болта растягивается силой Fз и скручивается моментом Мр в резьбе.

Напряжение растяжения  , максимальное напряже-ние кручения

, максимальное напряже-ние кручения , где

, где  - момент сопротивления кручению сечения болта;

- момент сопротивления кручению сечения болта; Подставив в эти формулы средние значения угла подъема

Подставив в эти формулы средние значения угла подъема  резьбы, приведенного угла трения

резьбы, приведенного угла трения  для метрической крепежной резьбы и применяя энергетическую теорию прочности, получим

для метрической крепежной резьбы и применяя энергетическую теорию прочности, получим

(2.21)

(2.21)

Отсюда, согласно условию прочности  , запишем

, запишем

, (2.22)

, (2.22)

где Fз. расч.= 1,3Fз а - допускаемое напряжение при растяжении.

Таким образом, болт, работающий на растяжение и кручение, можно условно рассчитывать только на растяжение по осевой силе, увеличенной в 1,3 раза. Тогда

(2.23)

(2.23)

Здесь уместно отметить, что надежность затянутого болтового соединения в значительной степени зависит от качества монтажа, т. е. от контроля затяжки при заводской сборке, эксплуатации и ремонте. Затяжку контролируют либо путем измерения деформации болтов или специальных упругих шайб, либо с помощью динамометрических ключей.

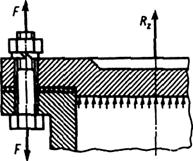

Расчет затянутого болтового соединения, нагруженного внешней осевой силой. Примером такого соединения может служить крепление z болтами крышки работающего под внутренним давлением резервуара (рис. 2.22). Для такого соединения необходимо обеспечить отсутствие зазора между крышкой и резервуаром при приложении нагрузки Rz, иначе говоря, обеспечить нераскрытие

Здесь уместно отметить, что надежность затянутого болтового соединения в значительной степени зависит от качества монтажа, т. е. от контроля затяжки при заводской сборке, эксплуатации и ремонте. Затяжку контролируют либо путем измерения деформации болтов или специальных упругих шайб, либо с помощью динамометрических ключей.

Расчет затянутого болтового соединения, нагруженного внешней осевой силой. Примером такого соединения может служить крепление z болтами крышки работающего под внутренним давлением резервуара (рис. 2.23). Для такого соединения необходимо обеспечить отсутствие зазора между крышкой и резервуаром при приложении нагрузки Rz, иначе говоря, обеспечить нераскрытие стыка. Введем следующие обозначения: Q - сила первоначальной затяжки болтового соединения; R - внешняя сила, приходящаяся на один болт; F - суммарная нагрузка на один болт (после приложения внешней силы R).

|

Рис.2.23

Очевидно, что при осуществлении первоначальной затяжки болтового соединения силой Fз болт будет растянут, а соединяемые детали сжаты. После приложения внешней осевой силы R болт получит дополнительное удлинение, в результате чего затяжка соединения несколько уменьшится.

Поэтому суммарная нагрузка на болт F < FЗ + R, а задача ее определения методами статики не решается.

Для удобства расчетов условились считать, что часть внешней нагрузки R воспринимается болтом, остальная часть - соединяемыми деталями, а сила затяжки остается первоначальной, тогда  , где

, где  - коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом.

- коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом.

Так как до раскрытия стыка деформации болта и соединяемых деталей под действием силы R равны, то можно записать:

, (2.24)

, (2.24)

- соответственно податливость (т.е. деформация под действием силы в 1 Н) болта и соединяемых деталей, Из последнего равенства получим

- соответственно податливость (т.е. деформация под действием силы в 1 Н) болта и соединяемых деталей, Из последнего равенства получим

(2.25)

(2.25)

Отсюда видно, что с увеличением податливости соединяемых деталей при постоянной податливости болта коэффициент внешней нагрузки будет увеличиваться. Поэтому при соединении металлических деталей без прокладок принимают  = 0,2…0,3, а с упругими прокладками -

= 0,2…0,3, а с упругими прокладками -  = 0,4…0,5.

= 0,4…0,5.

Очевидно, что раскрытие стыка произойдет, когда часть внешней силы, воспринятой соединяемыми деталями, окажется равной первоначальной силе затяжки, т.е. при (1 -  ).R = Q. Нераскрытие стыка будет гарантировано, если

).R = Q. Нераскрытие стыка будет гарантировано, если

(2.26)

(2.26)

где К - коэффициент затяжки; при постоянной нагрузке К = 1,25…2, при переменной нагрузке К = 1,5...4.

Ранее мы установили, что расчет затянутых болтов ведется по увеличенной в 1,3 раза силе затяжки Q. Поэтому в рассматриваемом случае расчетная сила

(2.27)

(2.27)

а расчетный диаметр болта

(2.28)

(2.28)

2014-02-02

2014-02-02 17742

17742