МУФТЫ

Рис.5.21

Рис.5.19

Рис.5.18

Рис.5.17

подшипников враспор (схема в). Во избежание защемления вала при его температурном удлинении между крышкой подшипника и одним из наружных колец оставляется небольшой зазор (0,1—0,2 мм). Этот зазор регулируется изменением толщины набора прокладок под крышку подшипника. При установке подшипников по этой схеме перепад температур вала и корпуса не должен превышать 20° С.

Защемление вала в связи с его температурным удлинением невозможно при установке подшипников врастяжку (схема г); ее применяют при относительно коротких валах. Недостаток схемы — неудобство регулировки подшипников перемещением их внутренних колец, установленных на вал посадкой с натягом.

Для уменьшения потерь в результате трения, отвода теплоты, защиты от коррозии, уменьшения шума при работе применяют смазывание подшипников качения, причем используют жидкие и пластичные смазочные материалы.

Заметим, что роликовые подшипники более требовательны к качеству смазки, чем шарикоподшипники.

При выборе смазочного материала необходимо учитывать следующие факторы: размеры подшипника и частоту его вращения, величину нагрузки, рабочую температуру узла и состояние окружающей среды. Для подшипников, работающих с окружной скоростью до 4...5 м/с, можно применять и жидкие, и пластичные смазочные материалы, при больших скоростях рекомендуется жидкая смазка. Чем выше нагрузка на подшипник, тем вязкость масла или консистентность пластичного смазочного материала должна быть больше, так как при этом прочность его граничного слоя увеличивается, Следует учитывать, что с повышением рабочей температуры вязкость и консистентность смазочного материала понижаются. При загрязненной окружающей среде рекомендуются пластичные смазочные материалы.

Для предотвращения вытекания смазочного материала и защиты подшипников от попадания извне пыли, грязи и влаги применяются уплотнительные устройства. По принципу действия эти устройства подразделяют на контактные, щелевые, лабиринтные, центробежные и комбинированные.

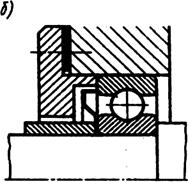

Контактные уплотнения стандартизованы и имеют широкое распространение. На рис. 5.17, а показано уплотнение войлочным кольцом прямоугольного сечения, помещаемого в канавку трапецеидальной формы. Этот вид уплотнения рекомендуется главным образом при пластичном смазочном материале и окружной скорости вала до 5 м/с. Его не рекомендуется применять в ответственных конструкциях, при избыточном давлении с одной стороны, повышенной загрязненности среды и при температуре свыше 90° С.

На рис. 5.17, б показано контактное уплотнение в виде резиновой манжеты с поджимной пружиной; манжета армирована металлическим каркасом и допускает скорость 20 м/с. Манжеты применяют при любом смазочном материале.

На рис. 5.17, в показано бесконтактное щелевое уплотнение с концентричными канавками, заполняемыми пластичным смазочным материалом. Применяется при окружной скорости вала до 5 м/с. При большой частоте вращения вала (скорость свыше 5 м/с) канавки можно сделать винтообразными, в этом случае они будут играть роль маслооткачивающих канавок.

На рис. 5.17, г показано бесконтактное лабиринтное уплотнение, пригодное для любого смазочного материала и при любой частоте вращения вала. Зазор в лабиринте заполняется пластичным смазочным материалом.

|

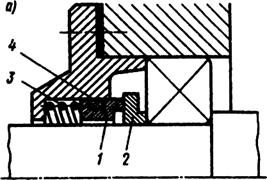

Центробежные уплотнения применяют главным образом при жидком смазочном материале и окружной скорости вала более 7 м/с. В качестве примеров можно привести маслосбрасывающее и отражательное кольца (рис. 5.18).

В ответственных конструкциях и при тяжелых условиях эксплуатации применяют комбинированные уплотнения (см. рис.5.17, д.).

На рис.5.19 показаны современные весьма эффективные торцовые уплотнения: а — уплотнение, в котором кольцо 1 из антифрикционного материала поджимается пружиной 3 к закаленному стальному кольцу 2, а резиновое кольцо 4 осуществляет статическое уплотнение; б — уплотнение эластичной стальной шайбой.

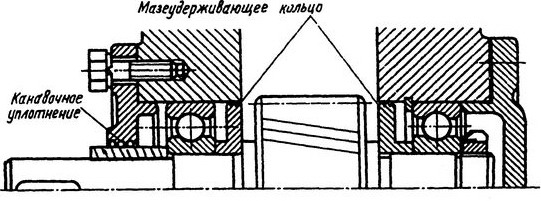

На рис.5.20 показана конструкция подшипникового узла ведущего вала цилиндрической косозубой передачи, установленного на радиальных шарикоподшипниках, с левой — плавающей и правой — фиксирующей опорой. Смазывание подшипников — пластичным смазочным материалом. Уплотнение канавочное с мазеудерживающими кольцами.

|

Рис.5.20

|

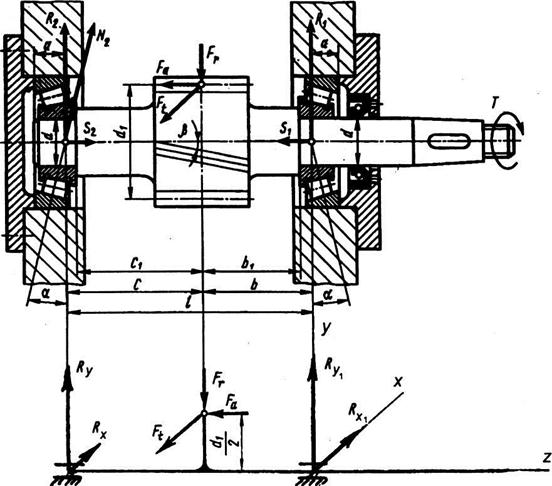

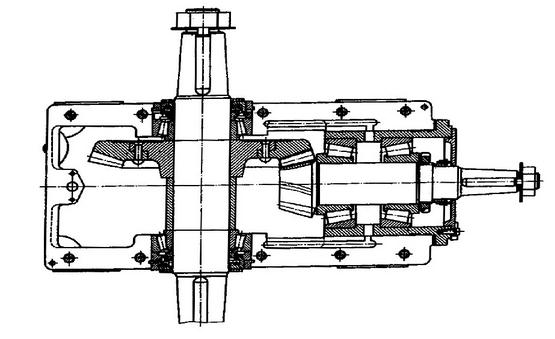

На рис.5.21 показан ведущий вал цилиндрической косозубой передачи,

смонтированный на радиально-упорных конических роликоподшипниках. Смазывание подшипников — разбрызгиванием масла шестерней. Уплотнение — резиновая армированная манжета. На рис.5.22 представлен вал-шестерня конической передачи, смонтированный на радиально-упорных конических шарикоподшипниках двумя способами: широкими торцами наружных колец внутрь (а) и наоборот (б). При первом способе опорная база вала больше, реакции опор и нагрузка на подшипники меньше, поэтому такое расположение подшипников предпочтительно.

|

Рис.5.23.

На рис.5.23 показан конический редуктор, у которого вал-шестерня смонтирован на подшипниках по первому способу, а ведомый—по второму.

6. 1. Общие сведения, назначение и классификация

|

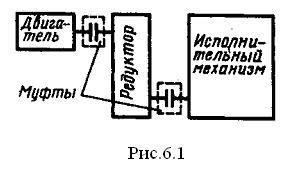

Муфтами в технике называют устройства, которые служат для соединения концов валов, стержней, труб, электрических проводов и т. д. Рассмотрим только муфты для соединения валов. Потребность в соединении валов связана с тем, что большинство машин компонуют из ряда отдельных частей с входными и выходными валами, которые соединяют с по-мощью муфт (рис.6.1). Соединение валов является общим, но не единственным назначением муфт. Так, например, муфты используют для включения и выключения исполнительного механизма при непрерывно работающем двигателе (управляемые муфты); предохранения машины от перегрузки (предохранительные муфты); компенсации вредного влияния несоосности валов (компенсирующие муфты); уменьшения динамических нагрузок (упругие муфты) ит.д..

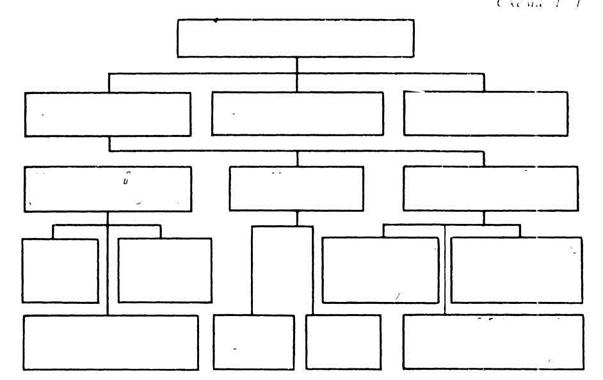

В современном машиностроении применяют большое количество муфт, различающихся по принципу действия и управления, назначению иконструкции. Классификация муфт по этим признакам представлена ниже в виде схемы Рис.6.2.

В электрических и гидравлических муфтах, указанных на этой схеме, используют принципы сцепления за счет электромагнитных и гидродинамических сил. Эти муфты изучают в специальных курсах. В курсе «Детали машин и ОК» изучают только механические муфты.

Широко применяемые муфты стандартизованы. Основной паспортной характеристикой муфты является значение вращающего момента, на передачу которого она рассчитана.

Ниже рассмотрены только наиболее распространенные в общем машиностроении типовые конструкции стандартных муфт, принцип действия

и расчет этих муфт.

| Myфты (для соединения валов) |

| Муфты гидравлического действия (гидравлические) |

| Муфты электрического деистВия (электрические) |

| Муфты механического действия (механические) |

| My фты самоуправляемые автоматические |

| Муфты неуправляемые (постоянно действующие) |

| Муфты управляемые |

| My фты компенсирую-щие, жесткие |

| Муфты центробеж ные (самоуправляе-мые по частоте Вращения) |

| Муфты фрикцион-ные |

| Муфты глухие |

| Муфты предохрани тельные (самоуправ-ляемые по значе - нию момента) |

| Муфты компенсирующие, упругие |

| Муфты кулачковые |

| Муфты свободного кода (самоуправляемые) |

Рис.6.2

Глухие муфты образуют жесткое и неподвижное соединение валов (глухое соединение). Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов.

|

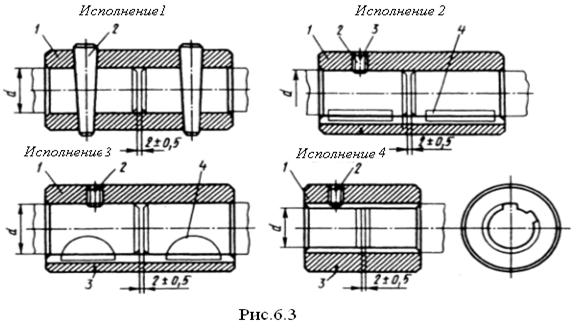

Муфта втулочная (Рис.6.3 ) — простейший представитель глухих муфт.

Соединение втулки с валами выполняют с помощью штифтов (Исп.1) шпонок (Исп.2 и 3)или зубьев (шлицов) (Исп.4). Они отличаются простотой

конструкции и малыми габаритами. Применение втулочных муфт в тяжелых машинах затруднено тем, что при монтаже и демонтаже требуется смещать валы (агрегаты) в осевом направлении. Прочность муфты определяется прочностью штифтового, шпоночного или шлицевого соединения, а также прочностью самой втулки, работающей на кручение.

Муфты стандартизованы по ГОСТ 24246 – 96 в диапазоне передаваемых моментов с 1 по 12500 Н. м и диаметров валов от 6 до 105 мм.

Рис.6.4. Фланцевая муфта

Фланцевые муфты. Их изготовляют по ГОСТ 20761—96 из чугуна и стали (Рис.6.4.). Предназначены они для соединения соосных цилиндрических валов и передачи вращающего момента: от 16 до 40000 Н.м, при окружной скорости на наружном диаметре муфты до 70 м/с — стальные муфты; от 8 до 20 000 Н • м при окружной скорости до 35 м/с — чугунные.

Значения номинальных вращающих моментов приведены в ГОСТах. Для муфт, изготовленных из стали 40 (ГОСТ 1050—88) или 35Л (ГОСТ. 977-88) и чугуна СЧ20 (ГОСТ 1412—85).

Из общего количества болтов, стягивающих обе полумуфты и, половину ставят в отверстия без зазора — в случае необходимости их надо проверять на срез и смятие; а болты, входящие в отверстия с зазором, вообще проверять не надо, так как момент от сил сцепления, возникающий при затяжке этих болтов, в расчет не принимается.

Полумуфты изготавливают в двух исполнениях: 1 — с цилиндрическими отверстиями для длинных концов валов; 2 — с цилиндрическими отверстиями для коротких концов валов.

Компенсирующие жесткие муфты. Они могут быть зубчатые, цепные, кулачковые, карданные и др.

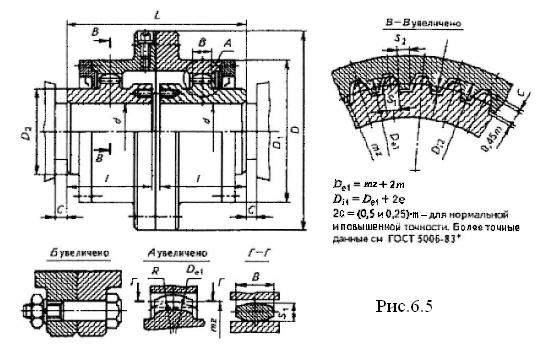

Зубчатые муфты. Это универсальная разновидность компенсирующих жестких муфт. Зубчатая муфта

|

способна компенсировать любые погрешности в соосности валов в достаточно большом диапазоне и состоит из двух зубчатых полумуфт, жестко закрепленных на валах, и составного цилиндрического корпуса (рис.6.5).

На зубчатых полумуфтах нарезаны наружные эвольвентные зубья, а внутри корпуса — внутренние, во впадины которых входят зубья внешнего зацепления полумуфт. Для придания наружным и внутренним зубьям равно-прочности применяют коррекцию. Чтобы увеличить угол смешения осей соединяемых валов, внешние зубья колес выполняют сферическими и бочкообразными.

Все детали изготовляют из сталей 45. 40ХН, 45Л коваными, а при диаметрах более 150 мм — литыми. Зубья подвергают термической обработке — у быстроходных муфт (v > 6 м/с) до твердости HRC 45...50. У тихоходных муфт (v > 5 м/с) твердость зубьев пониженная (НВ 300). Для повышения долговечности и уменьшения потерь на трение зубчатое зацепление работает в масле, которое заливают в барабан через отверстие, закрываемое пробкой до нижней кромки уплотнений, установленных на торцах. Благодаря универсальной компенсирующей и высокой нагрузочной способности, а также сравнительно малым габаритам зубчатые муфты широко распространены.

Основные параметры их стандартизированы ГОСТ 5005—80 для диаметров валов d = 40...560 мм и значений передаваемых вращающих моментов Т= 40... 104 H•м. Основные параметры зацепления показаны на рис.6.5.

Если необходимо компенсировать большое смещение осей валов (е>> 0,02d), то увеличивают расстояния между зубчатыми венцами. В этом случае используют зубчатую муфту с промежуточным валом.

|

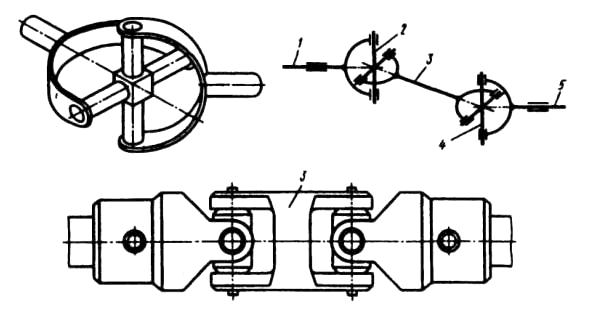

Шарнирные муфты компенсируют неточность монтажа узлов, деформации рамы и рессор в транспортных машинах, поэтому их можно отнести к подгруппе компенсирующих муфт.

2014-02-02

2014-02-02 2795

2795