Рис.5.12

Рис. 5.9

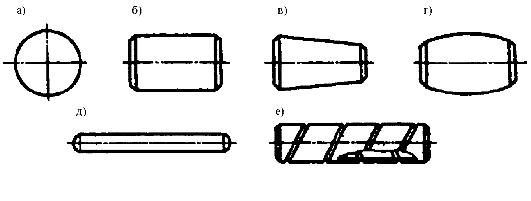

На рис. 5.10 показаны различные тела качения: а — шарик; б, д — цилиндрические ролики (короткий, если отношение его длины к диаметру меньше или равно 2,5; длинный, у которого отношение длины к диаметру больше 2,5; игольчатый, если его диаметр не более 6 мм, а длина в 3—10 раз больше диаметра); в — конический ролик; г — бочкообразный ролик; е — витой ролик, хорошо воспринимающий ударную нагрузку.

Кольца и тела качения обычно изготовляют из подшипниковых сталей с высоким содержанием хрома, например ШХ15, ШХ20СГ, 18ХГТ и др. Сепараторы штампуют из качественной углеродистой конструкционной стали. Массивные сепараторы для высокоско-

|

Рис.5.10

ростных подшипников изготовляют из латуни, бронзовых и алюминиевых сплавов, текстолита, магниевого чугуна и др.

Кольца и тела качения подшипников закаливаются до твердости 60...65 HRC3.

Классификация подшипников качения может осуществляться по многим признакам, а именно:

по форме тел качения (шариковые, цилиндрические и конические роликовые, игольчатые);

по числу рядов тел качения (однорядные, двухрядные и многорядные);

по направлению воспринимаемой нагрузки (радиальные, радиально-упорные, упорно-радиальные, упорные, комбинированные);

по возможности самоустановки (самоустанавливающиеся, несамоустанавливающиеся);

по габаритным размерам (серии диаметров и ширин);

по конструктивным особенностям (с контактным уплотнением, с защитной шайбой, с фланцем на наружном кольце и т. д.).

ГОСТ устанавливает для подшипников качения следующие классы точности (в порядке повышения точности): 0; 6; 5; 4 и 2. Нормальный класс точности обозначается цифрой 0, сверхвысокий класс точности обозначается 2. В общем машиностроении обычно применяют подшипники класса точности 0.

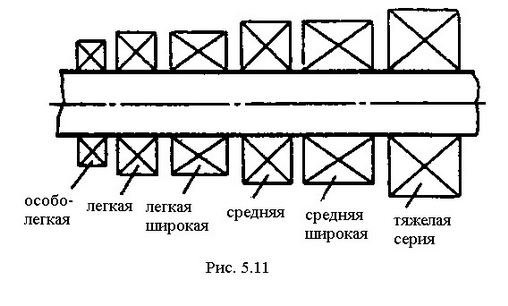

На рис.5.11 показаны относительные размеры подшипников некоторых серий и ширин при одном и том же внутреннем диаметре (подшипники изображены упрощенно в соответствии с ГОСТом). Принцип

образования и обозначения размерных серий (сочетании серий диаметров

и ширин) подшипников качения стандартизован.

Кроме названных на рис.5.11 есть серии сверхлегкая, а также (в зависимости от ширины) особоузкая, узкая и особоширокая. Подшипники разных серий отличаются размерами колец, тел качения и нагрузочной способностью.

Подшипник качения маркируют путем нанесения на торец кольца ряда цифр и букв, условно обозначающих внутренний диаметр подшипника, его серию, тип, конструктивную разновидность и в некоторых случаях ряд дополнительных сведений, характеризующих специальные условия изготовления данного подшипника, например класса точности, радиального зазора, осевой игры, момента трения, шумности и др.

Система условных обозначений шариковых и роликовых подшипников устанавливается ГОСТом. Порядок отсчета цифр в условном обозначении подшипника ведется справа налево. Первые две цифры справа обозначают внутренний диаметр подшипников диаметром от 20 до 495 мм, причем обозначение получается путем деления значения диаметра на 5. Подшипники с внутренним диаметром 10 мм обозначаются 00; 12 мм — 01; 15 мм — 02; 17 мм — 03. Третья цифра справа от условного обозначения указывает серию диаметров подшипника, например: 1 — особо-легкая, 2 — легкая, 3 — средняя, 4 — тяжелая. Четвертая цифра справа определяет тип подшипника, например: 0 — шариковый радиальный, 2 — цилиндрический роликовый радиальный с короткими роликами, 6 — шариковый радиально-упорный, 7 — конический роликовый и т. д. Пятая и шестая цифры справа обозначают конструктивную разновидность подшипника. Седьмая цифра справа указывает серию ширин, например: узкая, нормальная, широкая и др. Нули, стоящие в обозначении левее значащих цифр, не показывают.

Итак, основное условное обозначение подшипников качения ведется цифрами по следующей схеме:

(7) (6-5) (4) (3) (2-1)

Серия Конструктивная Тип подшип- Серия диа- Внутренний

ширин разновидность ника метров диаметр

Примеры обозначения подшипников:

208 — шариковый радиальный (0) легкой серии (2) с внутренним диаметром 40 мм (5x8);

2312 — цилиндрический роликовый радиальный с короткими роликами (2) средней серии (3) с внутренним диаметром 60 мм (5x12);

2007109 — конический роликовый (7) особолегкой серии (1) широкий (2) с внутренним диаметром 45 мм (5x9). КПД одной пары подшипников качения  = 0,99...0,995.

= 0,99...0,995.

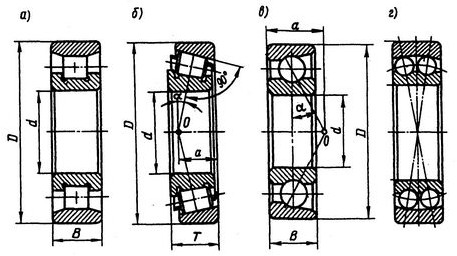

Основные типы подшипников качения. Наиболее дешевыми и распространенными в машиностроении являются шариковые радиальные однорядные подшипники (рис.5.9) способные воспринимать также осевую нагрузку в обоих направлениях, если она не превышает одной трети радиальной нагрузки. Эти подшипники допускают угловое смещение внутреннего кольца относительно наружного до 10'.

Цилиндрический роликовый подшипник с короткими цилиндрическими роликами (рис.5.12, а) допускает только радиальную нагрузку. Нагрузочная способность таких подшипников по сравнению с однорядными шариковыми больше примерно в 1,5 раза, а долговечность в 3,5 раза. Подшипник допускает осевое смещение колец, но не допускает их угловое смещение.

Конический роликовый подшипник (рис.5.12, б) с коническими роликами воспринимает радиальную и осевую нагрузку (радиально-упорный подшипник), обладает большой нагрузочной способностью, не допускает угловое смещение колец. Если угол контакта  ≥ 45°, то подшипник называется упорно-радиальным.

≥ 45°, то подшипник называется упорно-радиальным.

Радиально – упорный шариковый подшипник (рис. 5.12, в) обладает по сравнению с коническими роликоподшипниками несколько меньшей нагрузочной способностью. Стандартные радиально-упорные шарикоподшипники выпускаются с углами контакта α = 12, 26 и 36°.

Следует заметить, что применение более дешевых шариковых подшипников не гарантирует экономичность конструкции, так как более дорогие роликовые подшипники дают возможность уменьшить размеры и массу подшипниковых узлов и значительно увеличить их долговечность.

Сферический шариковый подшипник (рис.5.12, г) имеет сферическую дорожку качения на наружном кольце, благодаря чему допускает значительное (до 2—3°) угловое смещение колец. Эти подшипники предназначены в основном для радиальной, но воспринимают и небольшую осевую нагрузку.

Кроме шариковых существуют сферические роликовые подшипники с бочкообразными роликами.

Для обеспечения возможности самоустанавливаться при монтаже, компенсируется при этом несоосность посадочных мест, радиальные шариковые и роликовые подшипники могут быть изготовлены со сферической посадочной поверхностью наружного кольца.

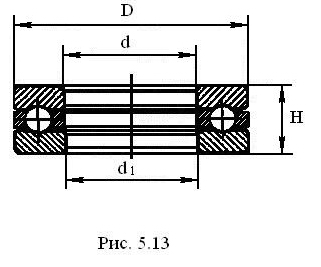

На рис.5.13 изображен упорный шариковый подшипник, предназначенный для восприятия односторонней осевой нагрузки. Кольцо с внутренним диаметром d, монтируемое на вал и имеющее зазор с корпусом, называется тугим, кольцо с внутренним диаметром d1, предназначенное для посадки в корпус и имеющее зазор с валом, называется свободным. Упорный подшипник может быть самоустанавливающимся за счет, сферической поверхности базового торца. Упорные подшипники могут быть роликовыми. Для восприятия осевой нагрузки в обоих направлениях существуют двойные упорные подшипники качения.

Кроме перечисленных, существуют подшипники: игольчатые свитыми роликами, радиально-упорные шариковые с разъемным (внутренним или наружным) кольцом, с контактным уплотнением, с защитными шайбами и другие конструктивные разновидности.

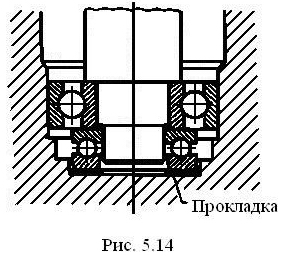

На рис.5.14 показан подпятник качения, смонтированный из радиального и упорного шарикоподшипников качения. Для компенсации возможных перекосов вала под свободное кольцо упорного подшипника положена прокладка из мягкого металла или линолеума.

В процессе эксплуатации подшипников качения может происходить усталостное изнашивание дорожек качения в результате многократного циклического контактного нагружения. В результате действия ударных нагрузок, а также вибрационных нагрузок при невращающемся подшипнике (например, при транспортировке машины) или три больших перегрузках на дорожках качения могут возникать пластические деформации в виде вмятин (бринеллирование). При отсутствии надежной защиты от попадания инородных частиц происходит абразивное изнашивание подшипника, характерное для дорожных, строительных и сельскохозяйственных машин. При недостаточной смазке, перегрузке, а также при неправильном монтаже может происходить заедание и задиры на поверхностях тел качения и колец подшипника. Распространенными причинами отказов в работе подшипников являются разрушение сепараторов, колец и тел качения.

Основными критериями работоспособности подшипников качения являются износостойкость рабочих поверхностей и долговечность подшипника, а также сопротивление пластическим деформациям.

Подбор и расчет подшипников качения осуществляется в нашей стране по новой методике, соответствующей рекомендациям международной организации стандартизации ИСО. Переход на новую методику оказался необходимым в связи со значительным расширением мировых торговых связей, так как при этом значительно упрощаются контакты с зарубежными потребителями отечественной подшипниковой продукции.

Выбор типа и размеров подшипника качения определяется следующими основными факторами:

характером нагрузки (постоянная, переменная, ударная), ее величиной и направлением;

диаметром цапф вала и частотой его вращения;

долговечностью подшипника в млн. оборотов или часах;

нагрузочной способностью подшипника, определяемой его статической и динамической грузоподъемностью.

Методы расчета статической грузоподъемности и эквивалентной статической нагрузки подшипников качения устанавливаются ГОСТ 18854—82. Методы расчета динамической грузоподъемности, эквивалентной динамической нагрузки и долговечности подшипников качения устанавливаются ГОСТ 18855—82. Статической называется нагрузка, действующая на невращающийся подшипник.

Долговечность подшипника — число оборотов, которое одно из его колец делает относительно другого до начала усталостного разрушения материала на одном из колец или тел качения. Долговечность измеряется в миллионах оборотов или часах работы и обозначается соответственно L или Lh.

Обычный критерий оценки эксплуатационных свойств подшипников качения — базовая долговечность, при которой не менее 90% идентичных подшипников, работающих в одинаковых условиях, должны достигнуть или превысить определенную долговечность. Иначе говоря, базовой является долговечность при 90%-ной надежности. Базовая долговечность в млн. оборотов обозначается  .

.

Расчетная долговечность при других уровнях надежности называется скорректированной и обозначается, например, при 95%-ной надежности L5. В дальнейшем мы имеем дело только с базовой долговечностью и поэтому соответствующие индексы, будем опускать.

Базовой динамической грузоподъемностью называется постоянная нагрузка, которую подшипник качения может воспринимать при базовой долговечности, составляющей один миллион оборотов. Базовая динамическая грузоподъемность бывает радиальная и осевая, обозначаемая соответственно Сr, и Са.

Эквивалентной динамической нагрузкой называется постоянная нагрузка, под действием которой подшипник качения будет иметь такую же долговечность, как и в действительных условиях нагружения. Эквивалентная динамическая нагрузка бывает радиальная и осевая, обозначаемая соответственно Рr и Рa.

Подбор радиальных и радиально-упорных подшипников основан на Сr и Рr а упорных и упорно-радиальных — на Сa и Рa. Для упрощения записей в дальнейшем индексы при С и Р мы будем опускать, что недоразумения не вызовет.

В отличие от динамических параметров базовая статическая грузоподъемность и, эквивалентная статическая нагрузка обозначаются соответственно С0 и Р0.

Статическая и динамическая грузоподъемность, а также предельная частота вращения при жидкой и пластичной смазке для каждого типоразмера стандартных подшипников качения приведены в каталогах.

При частоте вращения вала n < 10 мин"1 действующую нагрузку рассматривают как статическую, и подшипники подбирают по статической грузоподъемности по условию

(5.4)

(5.4)

При n ≥ 10 мин -1 подбор подшипников качения ведется по динамической грузоподъемности по условию

(5.5)

(5.5)

где  — требуемая величина динамической грузоподъемности, Н; С — динамическая грузоподъемность подшипника, указанная в таблицах.

— требуемая величина динамической грузоподъемности, Н; С — динамическая грузоподъемность подшипника, указанная в таблицах.

Требуемую величину динамической грузоподъемности определяют в зависимости от эквивалентной динамической нагрузки Р и требуемой долговечности (L млн. оборотов или Lh, ч) по таким формулам:

для шариковых подшипников

или

или  (5.6)

(5.6)

для роликовых подшипников

или

или  , (5.7)

, (5.7)

где n— частота вращения кольца подшипника, мин -1.

Для стандартных редукторов общего назначения установлена следующая базовая долговечность подшипников (90%-ный технический ресурс):

10 000 ч — для зубчатых редукторов;

5 000 ч — для червячных редукторов.

Эквивалентную динамическую нагрузку Р вычисляют по формуле

, (5.8)

, (5.8)

где X— коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V— коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V=1,наружного кольца V = 1,2); Fr, Fa — радиальная и осевая нагрузки, Н; K — коэффициент безопасности (для редукторов K

— коэффициент безопасности (для редукторов K = 1,3...1,5); Кt—температурный коэффициент (при t0 до 100° С K t = 1).

= 1,3...1,5); Кt—температурный коэффициент (при t0 до 100° С K t = 1).

Расчет по вышеприведенной формуле ведут с учетом следующего:

для цилиндрических роликовых подшипников Fa= 0, X = 1;

для упорных подшипников Fr = 0, Y= 1;

для шариковых радиальных, радиально-упорных и конических роликовых подшипников X = 1, Y = 0, если  (расчет ведется только по радиальной нагрузке); при

(расчет ведется только по радиальной нагрузке); при  значения коэффициентов X и Y определяются по каталогу на подшипники (е — вспомогательный коэффициент, указанный в каталоге).

значения коэффициентов X и Y определяются по каталогу на подшипники (е — вспомогательный коэффициент, указанный в каталоге).

При определении осевых нагрузок Fa, действующих на радиально-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие S - реакций подшипников, возникающие под действием радиальных нагрузок Fr. Эти составляющие вычисляются по формулам:

для радиально-упорных шарикоподшипников

(5.9)

(5.9)

для конических роликоподшипников

(5.10)

(5.10)

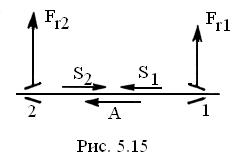

Суммарная осевая нагрузка на подшипник зависит от условий его нагружения. На рис. 5.15 показана схема вала, установленного на двух радиально-упорных подшипниках, причем индексом 2 обозначен подшипник, воспринимающий внешнюю осевую силу А. При такой индексации сила А и осевая составляющая S1, реакции подшипника 1 всегда направлены в одну сторону и суммарные осевые нагрузки Fa1и Fa2будут зависеть от соотношения А + S1 и S2. Если

А + S1> S2, то вал сдвинется ко второму подшипнику, осевая сила А + S1 создаст на втором подшипнике радиальную силу, уравновешивающую внешнюю радиальную нагрузку и осевая составляющая S2 перестает существовать. Тогда осевая нагрузка на первый подшипник останется равной S1 а суммарная осевая нагрузка на второй подшипник будет равна А + S1. Если А + S1 < S2, то вал сдвинется к первому подшипнику, составляющая S1 перестанет существовать, осевая нагрузка на второй подшипник останется равной S2, а суммарная осевая нагрузка на первый подшипник будет равна S2 - А. Итак,

еcли  , то

, то  ;

;

если  , то

, то . (5.11)

. (5.11)

Напомним, что радиальную реакцию радиально-упорного подшипника полагают приложенной в точке О пересечения с осью вала нормали в середине контактной площадки (см. рис. 5.12, б, в). Положение точки О определяется размером а, вычисляемым для однорядных подшипников по формулам:

для радиально-упорных шарикоподшипников

; (5.12)

; (5.12)

для конических роликоподшипников

; (5.13)

; (5.13)

где а — расстояние от клейменого торца подшипника до точки приложения радиальной реакции; В, d, D, Т — размеры подшипника, a — угол контакта и е — вспомогательный коэффициент, указанные в каталоге.

Таким образом, для определения радиальных реакций радиально-упорных подшипников необходимо сначала сделать предварительный выбор подшипников, затем произвести эскизную компоновку узла, далее определить реакции опор, собственные осевые составляющие S от действия радиальных нагрузок, суммарные осевые нагрузки, действующие на каждую опору, и затем выполнить проверочный расчет более нагруженного подшипника на долговечность (технический ресурс).

Долговечность L в млн. оборотов, динамическая грузоподъемность С и эквивалентная динамическая нагрузка Р связаны эмпирической зависимостью

(5.14)

(5.14)

где m=3 для шарикоподшипников, m = 10/3 для роликоподшипников. Долговечность Lh, в часах вычисляется так:

, (5.15)

, (5.15)

где n — частота вращения, мин -1.

Для облегчения расчетов в справочниках приведены (отдельно для шариковых и роликовых подшипников) таблицы, позволяющие определить долговечность Lh подшипников в зависимости от отношения динамической грузоподъемности к эквивалентной нагрузке CIPи частоты вращения вала. По этим же таблицам легко определить требуемую динамическую грузоподъемность по известной частоте вращения вала, заданной долговечности подшипника и вычисленной эквивалентной динамической нагрузке.

2014-02-02

2014-02-02 7053

7053