Исследования производительности автоматов и автоматических линий в условиях эксплуатации обычно ставят две основные цели: определить резервы повышения производительности в данных конкретных условиях производства; дать, исходные параметры для проектирования новых автоматов и автоматических линий данного типа путем обобщения опыта эксплуатации действующих конструкций, сравнительного анализа работоспособности однотипных механизмов и устройств.

Если анализируются резервы повышения производительности

|в данных конкретных условиях эксплуатации, необходимо учитывать все виды потерь: собственные и организационно-технические, т. е. анализировать величины Q,  и др.

и др.

Если анализируются и сравниваются возможные конструктивные, структурные и другие варианты автоматов и линий, которые отличаются длительностью рабочих и холостых ходов, интенсивностью режимов обработки, надежностью в работе механизмов и устройств, следует учитывать только цикловые и собственные внецикловые потери, анализировать надежность и долговечность машин (). Так как величины Q,  и другие по своей природе являются случайными, то определение их достоверных числовых значений можно сделать лишь путём длительных наблюдений и замеров с соответствующей их математической обработкой.

и другие по своей природе являются случайными, то определение их достоверных числовых значений можно сделать лишь путём длительных наблюдений и замеров с соответствующей их математической обработкой.

Исследованию работоспособности должно предшествовать тщательное ознаком-ление с технологическими процессами обработки (методы и маршруты, режимы, необходимая точность и другие требования к качеству обрабатываемых изделий и т. д.), конструкцией всех машин и механизмов, организацией эксплуатации и т. д.

Следующим этапом исследований являются фактические наблюдения и замеры, прежде всего фотография работы оборудования и хронометраж его простоев. Во время фотографии фиксируют все затраты фонда времени: производительные – работу и непроизводительные – простои технического и организационного характера, продолжительность и методы устранения неполадок, а также количество изделий, выпущенных в каждую смену и продолжительность цикла. Наблюдение по возможности проводят непрерывно в течение достаточно продолжительного периода времени (12—18 смен и более). В протоколах наблюдений отражают время и причину каждого простоя, методы устранения неполадок и т. д., т. е. они содержат всю информацию, характеризующую работоспособность автомата или линий в исследуемый период.

Хронометраж простоев какого-либо вида проводят обычно на дальнейших стадиях исследования, когда определены эксплуатационные характеристики, выяснено, где находятся наибольшие резервы повышения производительности, и необходимо определить, какую величину роста производительности обеспечит проведение тех или иных мероприятий.

Однако в некоторых случаях уже в начале исследования определены вопросы, на которые необходимо обратить внимание. К числу таких вопросов для автоматов и автоматических линий механической обработки относится, например, исследование стойкости инструмента и надежности типовых механизмов. На этом же этапе исследований могут выполняться и другие замеры, например, длительности отдельных элементов рабочего цикла, режимов обработки, износа инструмента, стабильности перемещений механизмов, температуры масла в гидросистемах и т. д.

Фактические наблюдения за работой автоматов и автоматических линий дают значительный объём информации, обработка которой позволяет делать выводы о работоспособности, уровне системы эксплуатации, резервах повышения производительности и точности и др. Обработка информации позволяет получить некоторые параметры работы и в первую очередь баланс затрат планового фонда времени работы, который дает первое представление о работоспособности автомата или автоматической линии. Для получения баланса затрат фонда времени все простои группируют по функциональным признакам и данные из всех протоколов наблюдений сводят в единую таблицу.

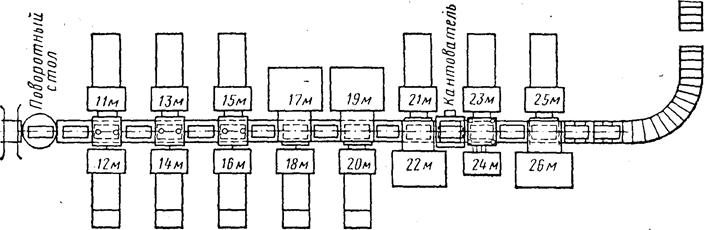

В качестве примера в табл. П-1 приведены данные о распределении планового фонда времени при эксплуатации типовой автоматической линии из агрегатных станков, состоящей из восьми позиций, которая сблокирована посредством поворотного стола с предыдущей линией (рис. II-4).

Таблица II-1

| Элементы затрат планового фонда времени | К общему фонду времени, % | |

| Простои по инструменту | Планово-предупредительная смена Текущая смена Регулировка Всего по инструменту | 5,5 1,0 0,5 7,0 |

| Простои по оборудованию | Механические устройства Гидравлические устройства Электрические устройства Всего по оборудованию | 0,9 0,8 1,0 2,7 |

| Простои по организационным причинам | Простои предыдущей линии Отсутствие заготовок на участке Несвоевременный приход и уход рабочих Всего по организационным причинам | 3,0 12,0 1,0 16,0 |

| Б р а к | Брак предыдущих операций Брак при обработке на линии Всего по браку | 0,1 0,2 0,3 |

| И т о г о: | Итого собственных простоев Итого организационно-технических простоев Общее время простоев Работа Время наблюдений | 9,9 16,1 26,0 74,0 |

Большинство эксплуатационных характеристик действующих автоматов и линий можно определить на основе двух документов: фактической циклограммы и баланса затрат фонда времени. Рассмотрим расчёт важнейших характеристик работоспособности.

1. Коэффициент использования согласно формуле (11-13)

,

,

где  — суммарная величина простоев линии за время наблюдений;

— суммарная величина простоев линии за время наблюдений;  — общее время работы линии за время наблюдений.

— общее время работы линии за время наблюдений.

Для упрощения вместо абсолютных значений времени работы и простоев в формулу (II- 13) и последующие можно подставлять относительные значения (в процентах), взятые непосредственно из таблицы затрат фонда времени. Так, для линии из агрегатных станков коэффициент использования (согласно данным из табл. II -1) составляет

.

.

Коэффициент использования можно определить непосредственно и без формул, как процент времени работы машины в балансе затрат планового фонда времени (по табл. II-1,  .

.

2.Коэффициент технического использования с учётом только собственных простоев согласно формуле (II-18)

.

.

|

Рис. П-4. Автоматическая линия из агрегатных станков:

ИМ—26М — номера силовых головок

Для линии из агрегатных станков величина собственных простоев составляет (в относительных единицах, см. табл. II-1)

,

,

.

.

4. Коэффициент загрузки равен отношению суммы работы и простоев линии по техническим причинам к общему плановому фонду времени и характеризует обеспеченность линии заготовками, инструментом и т.д. Согласно формуле (II-18),

,

,

где  — коэффициент загрузки;

— коэффициент загрузки;  — дополнительные простои по внешним, организационно-техническим причинам, прежде всего, отсутствие заготовок несвоевременный приход и уход рабочих и т.д.

— дополнительные простои по внешним, организационно-техническим причинам, прежде всего, отсутствие заготовок несвоевременный приход и уход рабочих и т.д.

Для линии из агрегатных станков (по табл.II -1)

= 0,74/0,88 = 0,84.

= 0,74/0,88 = 0,84.

5.Внецикловые потери определяют как простои, приходящиеся на единицу изделий:

Однако при обработке данных наблюдений за длительный период времени подсчёт, как суммарной длительности простоев , так и количества обработан-ных изделий z представляет значительные трудности.

, так и количества обработан-ных изделий z представляет значительные трудности.

Учитывая, что z = , где

, где  – чистое время работы машины за период наблюдения, а Т – длительность рабочего цикла, получаем

– чистое время работы машины за период наблюдения, а Т – длительность рабочего цикла, получаем

. (П-20)

. (П-20)

Величина простоев и работы берется, как и в предыдущих случаях, непосредственно из баланса затрат фонда времени. Так, общие внецикловые простои линии согласно табл. П-1 составляют  .

.

Данные по величине Т берут из протоколов наблюдения или специальных замеров.

Для линии из агрегатных станков по рис. П-4 Т =71 с=1,18 мин,

= 26,0/74,0*1,18 = 0,41 мин/шт.

= 26,0/74,0*1,18 = 0,41 мин/шт.

Аналогичным образом можно определить потери всех видов с необходимой дифференциацией их вплоть до потерь по конкретным механизмам и инструмен-там. Так, потери по инструменту

t11=  /

/

= (7,0/74,0) 1,18 = 0,11 мин/шт.

= (7,0/74,0) 1,18 = 0,11 мин/шт.

5. Фактическая производительность

где Т — средняя величина цикла автоматической линии за период наблюдения;

Q= 1/1,18*0,74 = 0,62 шт/мин.

Для определения резервов повышения производительности необходимо, прежде всего, построить баланс производительности, для чего в одном масштабе откладывают производительность автомата или автоматической линии с учётом различных видов потерь:

К= ; Qц =

; Qц =  ; Q =

; Q =  ,

,

где К – технологическая производительность, характеризующая возможности

технологического процесса, положенного в основу автомата или автоматической

линии; tр – время наиболее продолжительной операции в цикле обработки; QЦ – цикловая производительность, определяемая продолжительностью цикла обработки; tх – холостые ходы рабочего цикла; Q – фактическая производительность автомата или автоматической линии с учетом всех потерь.

Чтобы построить баланс производительности, необходимо знать циклограмму работы автомата или автоматической линии, из которой берут значения величины рабочего цикла Т, рабочих и холостых ходов tp и tХ, и баланс затрат фонда времени, показывающий относительную величину работы и простоев различных видов линии.

Рассмотрим построение баланса производительности автоматической линии из агрегатных станков, у которой баланс затрат фонда времени приведен в табл. П-1, продолжительность рабочего цикла линии Т = 1,18 мин. Время рабочего хода определяется, как время обработки на лимитирующей позиции  :

:

K= 60/39 = 1,53 шт/мин = 735 шт/смену.

60/39 = 1,53 шт/мин = 735 шт/смену.

Q 1/1,18 = 0,84 шт/мин = 403 шт/смену.

1/1,18 = 0,84 шт/мин = 403 шт/смену.

Фактическая производительность линии равна цикловой производительности, умноженной на коэффициент использования,

К= шт/мин = 298 шт/смену.

шт/мин = 298 шт/смену.

Разность между теоретической и фактической производительностью

шт/мин=105 шт/мин

шт/мин=105 шт/мин

Эту суммарную величину необходимо разделить между простоями (четырех видов пропорционально их удельному весу, согласно балансу затрат фонда времени (см. рис. 11-1), т. е. пропорционально числам 7,0:2,7:16,0:0,3.

Отсюда

= 0,06 шт/мин = 29 шт/смену;

= 0,06 шт/мин = 29 шт/смену;

= 0, 02 шт/мин= 10 шт/смену;

= 0, 02 шт/мин= 10 шт/смену;

= 0,14 шт/мин = 65 шт/смену;

= 0,14 шт/мин = 65 шт/смену;

= 0,002 шт/мин= 1 шт/смену.

= 0,002 шт/мин= 1 шт/смену.

Итого

=0,22 шт/мин =105 шт/смену.

=0,22 шт/мин =105 шт/смену.

Откладывая все эти данные в одном масштабе, получаем баланс производительности линии (рис. 11-5). Баланс показывает, что если бы линия не имела холостых ходов и внецикловых простоев, а заданный процесс обработки осуществлялся непрерывно, она обеспечила бы выпуск 735 изделий в смену (производительность технологического процесса, положенного в основу линии). Но так как процесс обработки прерывистый, с холостыми ходами, то даже при бесперебойной работе линия смогла бы обеспечить выпуск только 403 изделий в смену.

Таким образом, общий резерв повышения производительности автоматической линии за счёт сокращения холостых ходов составляет 332 изделия в смену, т. е. больше, чем линия выпускает (Q = 298 шт/смену). Аналогично, полное сокращение потерь по организационным причинам позволило бы получить дополнительно 65 изделий в смену.

Анализ баланса производительности наглядно показывает, по каким причинам вместо технологической производительности К получаем значительно меньший выпуск Q, где находятся максимальные резервы повышения производительности. Практически в условиях эксплуатации ни один из видов потерь сократить полностью не удается, поэтому реальные резервы роста производительности зависят от того, во сколько раз можно сократить те или иные потери. Исходная производительность автоматической линии в настоящее время

определяется по формуле (II-17):

Q

Рис. П-5. Баланс производительности автоматической линии

В результате внедрения технико-экономических мероприятий потери  вида сокращаются в

вида сокращаются в  раз, производительность

раз, производительность

Q =  ,

,

где  – сумма всех потерь, оставшихся неизменными;

– сумма всех потерь, оставшихся неизменными;  – потери

– потери  вида;

вида;  – коэффициент сокращения потерь

– коэффициент сокращения потерь  вида. Преобразуем формулу (II-21), прибавив и отняв в знаменателе tп;

вида. Преобразуем формулу (II-21), прибавив и отняв в знаменателе tп;

=

= . (II-22)

. (II-22)

. (II-23)

. (II-23)

Формула (1 1-23) позволяет определять рост производительности автоматической линии в результате сокращения потерь n-го вида в  раз. Для примера приведем определение роста производительности линии согласно табл. П-1 в результате сокращения простоев по инструменту.

раз. Для примера приведем определение роста производительности линии согласно табл. П-1 в результате сокращения простоев по инструменту.

Потери по инструменту

.

.

Согласно табл. П-1,  =7,0%,

=7,0%,  = 74%, Т = 1,18 мин:

= 74%, Т = 1,18 мин:

= (7,0/74,0) *1,18 = 0,11 мин/шт.

= (7,0/74,0) *1,18 = 0,11 мин/шт.

Анализ показывает, что изменение системы эксплуатации позволяет сократить потери по инструменту в два раза ( = 2); исходная производительность

= 2); исходная производительность  0,62 шт/мин. Подставляя все значения в формулу (П-23), получаем

0,62 шт/мин. Подставляя все значения в формулу (П-23), получаем

Таким образом, производительность можно повысить на 3,5%.

Наилучшие результаты по повышению производительности автоматов или автоматических линий получают только при условии проведения комплексных мероприятий, т. е. одновременного сокращения всех видов потерь и в первую очередь из-за неритмичной подачи заготовок. В противном случае сокращение собственных потерь (по инструменту, ремонту и регулировке механизмов) приводит лишь к возрастанию простоев из-за отсутствия заготовок без заметного повышения фактической производительности.

Все потенциальные возможности автоматов и автоматических линий относительно повышения производительности машин и производительности-труда человека можно реализовать лишь при условии, что механизмы и устройства, выполняющие функции человека, будут, иметь высокую надежность в работе.

Надежность есть свойство объектов выполнять заданные функций, сохраняя во времени значения установленных, эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

2014-02-02

2014-02-02 2911

2911