Если определить производительность автомата или линии за длительный промежуток времени путем деления количества выпущенной продукции за какой-либо календарный отрезок времени на его продолжительность, то она окажется ниже величины, подсчитанной по формуле (П-7). Причиной этому является то, что любой автомат или линия в пределах планового фонда времени (например, две рабочие смены в день) работает не непрерывно, а имеет паузы в работе — простои, в течение которых готовая продукция не выдается.

Причинами простоев служат различные факторы как технического, так и организационного характера, часть которых является регламентированными (планово-предупредительная смена инструмента, профилактика механизмов, прогрев машины, сдача и приемка смены, уборка и очистка), остальные — случайными. К ним относятся, прежде всего, устранение отказов механизмов, устройств и инструментов, перебои в снабжении заготовками, инструментами, электроэнергией, несвоевременный приход и уход рабочих. Простоем является и все время, потраченное на изготовление бракованной продукции.

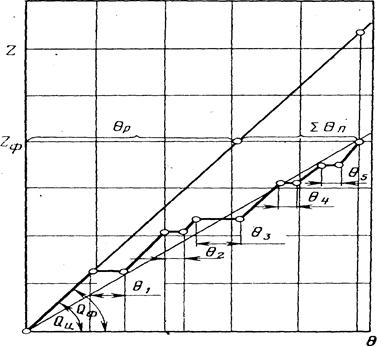

На рис, II-3 показана типовая диаграмма работы автомата, где по оси абсцисс отложено текущее время  начиная с момента пуска, а по оси ординат —

начиная с момента пуска, а по оси ординат —

Рис. П-3. Типовая диаграмма последовательности работы и простоев машины при ее эксплуатации

Рис. П-3. Типовая диаграмма последовательности работы и простоев машины при ее эксплуатации

– количество продукции z, выпущенной за это время. В момент пуска (

– количество продукции z, выпущенной за это время. В момент пуска ( ) количество выпущенной продукции z=0; автомат предполагается работоспособным.

) количество выпущенной продукции z=0; автомат предполагается работоспособным.

Прямая наклонная линия показывает, что при бесперебойной работе количество выпущенной продукции пропорционально проработанному времени, что справедливо при постоянстве рабочего цикла: T=const. В некоторый момент времени происходит неполадка, например, поломка инструмента, что вызывает простой в течение времени  на графике – горизонтальная линия (время затрачивается, а количество выпущенных деталей не прибавляется).

на графике – горизонтальная линия (время затрачивается, а количество выпущенных деталей не прибавляется).

После устранения неполадки автомат снова включается, число обработанных деталей начинает возрастать до тех пор, пока не происходит очередной останов длительностью .

.

В результате за период времени, принятый в качестве базы наблюдения  , фактический выпуск продукции на автоматической линии составил z

, фактический выпуск продукции на автоматической линии составил z штук. Диаграмма наглядно показывает, что при эксплуатации автомата имеется чередование работы и простоев, как по техническим, так и по организационным причинам.

штук. Диаграмма наглядно показывает, что при эксплуатации автомата имеется чередование работы и простоев, как по техническим, так и по организационным причинам.

Чем чаще и длительнее простои, тем ниже производительность автомата или линии. Рассмотрим период  , в течение которого линия выпускает z

, в течение которого линия выпускает z штук продукции (рис. II-3). Тогда по общему определению производительность линии равна количеству выпущенной продукции, делённому на тот интервал времени, в течение которого она выпущена, т.е.

штук продукции (рис. II-3). Тогда по общему определению производительность линии равна количеству выпущенной продукции, делённому на тот интервал времени, в течение которого она выпущена, т.е.

Q= . (II-11)

. (II-11)

Общее время наблюдения согласно рис. II-3 складывается из работы и простоев:  . Количество выпущенной продукции пропорционально суммарному времени работы:

. Количество выпущенной продукции пропорционально суммарному времени работы:

.

.

Подставляя значения  и

и  в формулу (II-11), получаем

в формулу (II-11), получаем

. (II-12)

. (II-12)

Величину  – отношение времени бесперебойной работы автомата или линии за какой-то период к суммарному времени работы и простоев за тот же период – называют коэффициентом использования. Коэффициент использования характеризует качество работы автомата или автоматической линии, уровень эксплуатации, надёжность в работе, степень нагрузки и численно показывает долю времени работы автомата или линии в общем фонде времени. Так, например, значение

– отношение времени бесперебойной работы автомата или линии за какой-то период к суммарному времени работы и простоев за тот же период – называют коэффициентом использования. Коэффициент использования характеризует качество работы автомата или автоматической линии, уровень эксплуатации, надёжность в работе, степень нагрузки и численно показывает долю времени работы автомата или линии в общем фонде времени. Так, например, значение  означает, что автомат или линия в среднем 80 % времени работает, а 20 % простаивает по различным причинам, т.е. фактический выпуск составляет лишь 80 % возможного, а фактическая производительность – 80 % цикловой.

означает, что автомат или линия в среднем 80 % времени работает, а 20 % простаивает по различным причинам, т.е. фактический выпуск составляет лишь 80 % возможного, а фактическая производительность – 80 % цикловой.

Чем больше простаивает автомат или линия по техническим и организационным причинам, тем ниже коэффициент использования и фактическая производительность.

Для того чтобы учесть влияние внецикловых простоев на производительность машин, необходимо суммарную величину простоев отнести к каким-либо единицам, характеризующим работу машины: одной обработанной детали, единице времени бесперебойной работы ит.д.

Разделив согласно формуле (II-12) числитель и знаменатель на  , получим

, получим

.

.

Так как время работы автомата или линии пропорционально количеству изготовленных деталей:  , то

, то

,

,

где  – внецикловые потери, т.е. простои на единицу продукции;

– внецикловые потери, т.е. простои на единицу продукции;  – простои на единицу времени безотказной работы.

– простои на единицу времени безотказной работы.

Например, если  , то из времени, затрачиваемого в среднем на обработку

, то из времени, затрачиваемого в среднем на обработку  одной детали, 0,2 мин приходится на простои, что является объективным параметром работоспособности.

одной детали, 0,2 мин приходится на простои, что является объективным параметром работоспособности.

Если за рабочий цикл Т выпускается больше одной детали, то  , где z–число обработанных деталей за период,

, где z–число обработанных деталей за период, , р — число деталей, выдаваемых за один рабочий цикл,

, р — число деталей, выдаваемых за один рабочий цикл,  – число отработанных рабочих циклов за период

– число отработанных рабочих циклов за период .

.

Отсюда

=

= (II-15)

(II-15)

Подставляя значение  в формулу (П-13), получаем

в формулу (П-13), получаем

, (II-16)

, (II-16)

отсюда производительность автомата или линии

. (II-17)

. (II-17)

Таким образом, для того чтобы учесть влияние внецикловых простоев автоматов и автоматических линий на их производительность, нужно разделить суммарное время простоев за определенный промежуток времени на количество деталей, обработанных за тот же промежуток времени, и полученную величину прибавить к фактической длительности рабочего цикла.

Следовательно, внецикловые потери, подобно холостым ходам, оказывают существенное влияние на производительность, однако природа их возникновения иная – холостые ходы строго регламентированы и повторяются каждый цикл, а внецикловые потери являются случайными величинами.

2014-02-02

2014-02-02 3187

3187