Спрос на изделие А составляет 50 ед. Каждая единица А требует две единицы В и три единицы С. Каждая единица В требует две единицы D и три единицы Е. Далее каждая единица С требует одну единицу Е и две единицы F. И каждая F требует одну единицу G и две единицы D. Таким образом, потребность В, С, D, Е, F и G полностью зависит от спроса на А. Имея эту информацию, мы можем сконструировать структуру изделия в относительных единицах запаса:

|

Структура имеет четыре уровня: О, 1, 2 и 3. Имеются четыре родителя: А, В, С и F. Каждая единица – родитель имеет, по крайней мере, один уровень ниже ее. Единицы В, С, D, Е, F и G являются компонентами, потому что каждая единица имеет по крайней мере один уровень над ней. В этой структуре В, С и F являются и родителями, и компонентами. Число в круглых скобках указывает, какое количество штук этой отдельной единицы необходимо, чтобы изготовить единицу, следующую сразу же выше нее. Таким образом, В(2) означает, что требуются две единицы В для каждой единицы А, и F(2) означает, что требуются дне единицы F для каждой единицы С.

Имея развернутую структуру продукта, мы можем определить количество штук каждой единицы, требующихся для удовлетворения потребности. Эта информация размешается в следующей таблице:

Часть В: 2 х количество As = (2) (50) = 100

Часть С: 3 х количество As = (3) (50) = 150

Часть D: 2 х количество Bs + 2 х количество Fs = (2) (100) + (2) (300) = 800

Часть Е: 3 х количество Bs + 1 х количество Cs = (3) (100) + (1) (150) = 450

Часть F: 2 х количество Cs = (2) (150) = 300

Часть G: 1 х количество Fs = (1) (300) = 300

Ведомости состава изделия не только специфицируют потребность, они также полезны для определения затрат и могут использоваться как список единиц, который должен быть выпущен для производства единицы изделия или непосредственно для сборки.

Ведомости модуля. Ведомости состава изделия могут быть использованы при производстве модулей (см. главу 6). Модули не являются конечными продуктами, чтобы быть проданными, они являются компонентами, которые могут быть произведены и собраны в изделия. Они могут быть главными компонентами конечных изделий или изделий по выбору. Ведомости состава изделия для таких модулей называются ведомостями модулей. Ведомости состава изделия иногда составляются как модульные (скорее, чем часть конечного изделия) потому, что графики производства и производство часто больше способствуют продвижению изготовления изделий, организуя процесс относительно небольшого числа модулей, чем множества финальных сборочных единиц

Например, фирма может изготавливать 138 000 различных конечных изделии, но имеет только 40 модулей, которые в различных комбинациях подбираются, чтобы произвести 138 000 конечных изделий. Фирма осуществляет прогноз потребности в изделиях, составляет свой производственный график и ведомости 40 модулей, а не 138000 различных конфигураций конечных изделий. 40 модулей могут быть собраны в необходимых специфических сочетаниях и представлять конечную сборку изделий.

Ведомости планирования и временные ведомости. Существуют и иные ведомости состава изделия, включающие ведомости планирования и временные ведомости. Ведомости планирования создаются для того, чтобы назначать искусственного родителя в ведомости состава изделия. Это возможно преимущественно при двух условиях: 1) там, где мы хотим сгруппировать сборочные единицы вместе, чтобы понизить число единиц, которые пришлось бы включать в расписание, и 2) там, где мы хотим выпускать «комплекты» для производственного отдела. Например, неэффективно выпускать шпонки персонально для каждой сборочной единицы, число которых огромно, поэтому мы назовем всю потребность в шпонках «комплект» и выпустим ведомость планирования для таких комплектов. Ведомость планирования специфицирует комплект, подлежащий выпуску. Ведомость планирования может быть также известна под названием псевдоведомость, или номер комплекта.

Временные ведомости состава изделия являются ведомостями состава компонент, обычно сборочных единиц, которые существуют только временно и идут прямо в новую сборку. Поэтому они кодируются, чтобы получить специальную обработку; время на обработку – нулевое, и они трактуются как сосланная часть их родительской единицы. Они никогда не складируются и не входят в заделы.

Нижний уровень кодирования. Нижний уровень кодирования единицы в ВОМ необходим, когда идентичные единицы существуют на различных уровнях в ВОМ. Нижний уровень кодирования означает, что единица кодируется самым нижним уровнем, на котором она используется. Например, единица D в примере 1 кодируется нижайшим уровнем, на котором она используется. Единица D могла бы кодироваться как составная часть В, и тогда бы она кодировалась как уровень 2. Но поскольку D также является и частью F, a F кодируется уровнем 2, то единица D кодируется уровнем 3. Нижний уровень кодирования как прием позволяет легко компьютеризировать потребность в конкретной единице. Когда ВОМ имеет тысячи единиц в своем перечне и когда потребности часто пересчитываются, легкость и быстрота компьютеризации становятся важными факторами.

Точность учета запасов. Знание того, что находится в запасе, является результатом хорошего управления запасами, как об этом говорится в главе 9. Хороший менеджмент в сфере запасов абсолютно необходим, чтобы MRP – система хорошо работала. Если фирма не достигла хотя бы 99 % точности учета запасов, то можно считать, что планирование потребности в материалах, деталях и узлах не будет выполнять свои функции.

Нарушение сроков закупок. Отслеживание нарушения сроков закупок существует как побочная ветвь хорошо организованного процесса закупок в отделе управления запасами. Когда осуществляются заказы, учет заявок и расписание доставки заказов должны представлять информацию, доступную для производственного персонала. Только на основе хорошо организованной информации о закупках менеджеры могут разработать хорошие производственные планы и эффективно пользоваться MRP – системой.

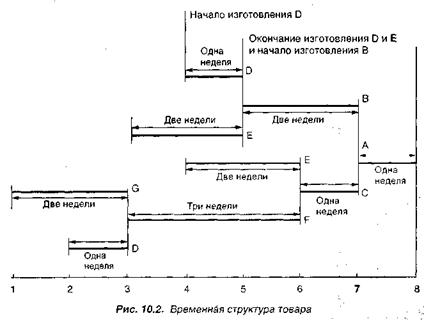

Время изготовления каждого компонента. Служба менеджмента должна определять, когда изделия нужны. Только после этого можно определить, когда закупать, изготавливать детали и собирать изделия. Это означает, что производственный персонал определяет время ожидания, движения, очередность, время переналадки и время изготовления каждого компонента. Будучи сгруппированными вместе, эти времена называются временами изготовления (табл. 10.2).

Таблица 10.2. Время изготовления для продукта А

| Компоненты | Время изготовления |

| А | Одна неделя |

| В | Две недели |

| С | Одна неделя |

| D | Одна неделя |

| Е | Две недели |

| F | Три недели |

| G | Две недели |

Когда ведомость состава изделия А представлена всесторонне графически (пример 1) и на графике проставлены времена изготовления отдельных деталей и узлов (время нанесено на горизонтальные оси), тогда мы обладаем временной структурой товара (или, в отечественной терминологии, – это цикловой график изготовления изделия). Сказанное проиллюстрировано (рис. 10.2).

|

2014-02-02

2014-02-02 2688

2688