Реализация концепции выравнивания производства, основанного на использовании множества поточных линий, определяет работу этих линий с переменным ритмом, а значит, и с изменяющимся количеством рабочих на линиях. Условием реализации этих особенностей при организации производственного процесса является выполнение трех требований:

1) правильное размещение станочного оборудования;

2) наличие хорошо подготовленных рабочих-многостаночников, владеющих различными специальностями;

3) постоянная оценка и периодический пересмотр плановой последовательности выполнения технологических операций рабочими, которые отражаются в карте трудового процесса (на японских предприятиях).

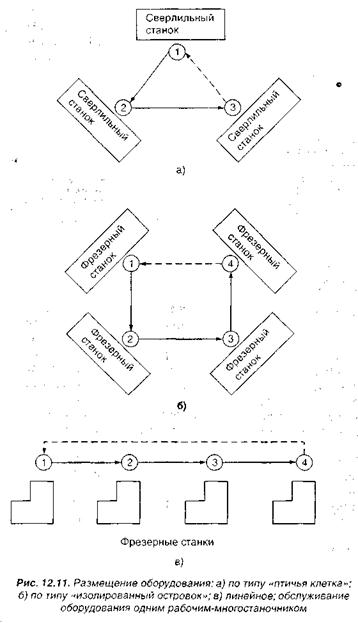

Рассматривая способы правильного размещения станочного оборудования, следует отметить нерациональные способы его размещения, которых избегают на передовых фирмах: «птичья клетка», «изолированный островок» и линейное размещение (рис. 12.11).

Размещение оборудования «птичья клетка» является простейшей формой расположения оборудования, при которой один рабочий-многостаночник обслуживает несколько одинаковых станков. Станки обычно размещаются треугольником, прямоугольником или ромбом. Такой метод размещения является большим шагом вперед по сравнению с одностаночным обслуживанием, поскольку растет производительность одного рабочего, но при этом неминуемо возрастают запасы полуфабрикатов в виде межоперационного оборотного задела. Это приводит к тому, что становится трудно организовать непрерывный производственный поток между различными участками производства. Нелегко добиться синхронизации работы различных участков. Затраты времени на изготовление продукции резко возрастают.

Избежать чрезмерных межоперационных оборотных заделов и сократить время транспортирования обрабатываемых предметов позволяет расположение оборудования по типу «изолированные островки», которые располагаются в соответствии с последовательностью выполнения операций при обработке деталей. Такой метод размещения предполагает наличие хорошо подготовленных рабочих-многостаночников и делает возможным организацию непрерывного производственного потока через различные операции. Но и этот метод имеет существенный недостаток: когда все оборудование на предприятии размещается подобным образом, рабочие обособляются друг от друга, в результате чего становится трудно поддерживать общую синхронность между различными производственными участками. Отсутствие же синхронности ведет, как и в предыдущем случае, к возникновению излишних межоперационных оборотных заделов. Кроме того, при таком расположении оборудования не может быть реализован принцип взаимопомощи рабочих.

Чтобы преодолеть недостатки размещения оборудования способом «изолированных островков», различные станки могут быть расположены в одну линию. При таком их расположении рабочий должен переходить от одного станка к другому. Возникает возможность организовать непрерывный производственный поток на всем его протяжении. Однако при линейном расположении оборудования возникает первая неразрешимая проблема, состоящая в невозможности перераспределения операций между рабочими при изменении спроса. Другая проблема, связанная с таким способом размещения, заключается в независимости одной линии от других. В этой ситуации перераспределение операций между рабочими в соответствии со спросом на продукцию требует дробного числа рабочих, что сделать невозможно. Поэтому либо у рабочего появляется время простоя, либо он будет производить излишнюю продукцию.

|

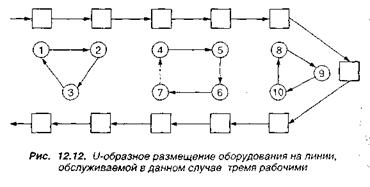

Всех указанных трудностей и недостатков рассмотренных организационных структур можно избежать при U-образном расположении оборудования на поточных линиях. А объединение нескольких U-образных поточных линий позволяет решить проблему с дробным числом рабочих, рассматривая это объединение как одну общую линию (рис. 12.12).

При U-образном расположении оборудования входная и выходная операции производственной линии (участка) расположены в одном месте или рядом друг с другом. U-образное расположение оборудования может иметь различные формы, например вогнутую и круговую, и позволяет гибко регулировать численность рабочих путем увеличения или сокращения их числа во внутреннем пространстве U-образного участка при изменении ритма всей вытягивающей системы.

|

Вытягивающие производственные системы, работающие по принципу «точно вовремя», также могут быть организованы с размещением оборудования по U-образной схеме. Количество изделий в незавершенном производстве на этой линии можно всегда поддерживать постоянным. В то же время такая организационная структура позволяет легко визуально обнаруживать недостаточно синхронизированные операции, выполняемые отдельными рабочими, и принимать меры по совершенствованию производственного процесса, т. е. повышать его синхронизированность.

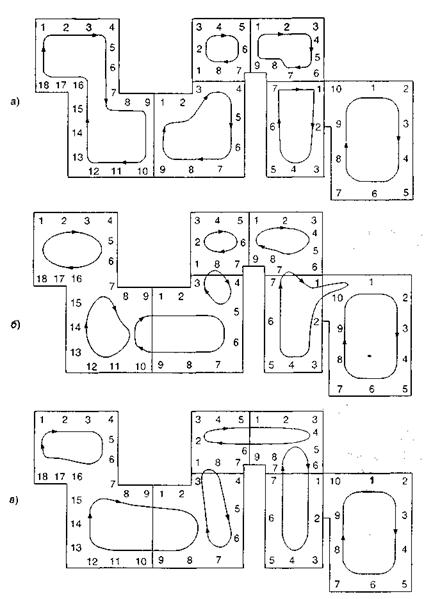

Как мы говорили выше, система U-образных линий, объединенная условно в одну общую линию, позволяет решить проблему с дробным числом рабочих. При использовании таких общих линий можно проводить перераспределение операций между рабочими в ответ на колебания объемов производства изделий (автомобилей на «Тоёте») путем изменения стандартной последовательности выполнения операций рабочими, т. е. используя на рабочем месте различные – и зависимости от объема производства – карты трудового процесса.

Следующий пример иллюстрирует рассматриваемое.

Из рис. 12.13 б, в видно, что при сокращении спроса возрастает ритм потока на 1,2 мин. Это приводит к необходимости перераспределить все операции, выполняемые на такой комплексной линии, между шестью рабочими. Теперь каждый из них будет производить операций больше, чем в предыдущем месяце (рис. 12.13 6), когда операции на комплексной линии обслуживались восьмью рабочими, а ритм потока был равен 1 мин.

Таким образом, дробное число рабочих, которое могло бы возникнуть при линейном размещении различных отдельных участков, исключается благодаря объединению этих участков в единую комплексную производственную линию.

Сокращение объемов производства, связанное с падением спроса, уменьшает число рабочих, занятых на линии, как это видно из рис. 12.13. В периоды непродолжительного сокращения объема производства можно осуществить следующие мероприятия, направленные на использование высвобожденных на данной линии рабочих:

q перевод рабочих на другие линии и участки;

q сокращение сверхурочных работ;

q проведение совещаний кружков качества;

q отработка операций по переналадке оборудования;

q профилактические и ремонтные работы;

q изготовление комплектующих изделий, которые раньше закупались у поставщиков.

Большинство из перечисленных процедур возможно только тогда, когда рабочие владеют несколькими специальностями или являются рабочими-многостаночниками.

Рис. 12.13.Объединение нескольких U-образных линий в одну общую:

а) комплексная производственная линия по изготовлению шести видов изделий (для главной передачи заднего ведущего моста);

б) распределение операций между рабочими на комплексной линии за месяц (ритм потока 1 мин., число рабочих на линии – 8);

в) распределение операций между рабочими в следующем месяце (ритм потока – 1,2 мин., число рабочих на линии – 6)

2014-02-02

2014-02-02 1262

1262