1. СОРТИРОВОЧНО-КАЛИБРОВОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ПЛОДООВОЩНОГО СЫРЬЯ

2. СОРТИРОВОЧНО-КАЛИБРОВОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ЗЕРНОВЫХ ПРОДУКТОВ И ДОПОЛНИТЕЛЬНОГО СЫРЬЯ

1. СОРТИРОВОЧНО-КАЛИБРОВОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ПЛОДООВОЩНОГО СЫРЬЯ

Сепарация – это процесс механического разделения различных видов многокомпонентных продуктов на однородные фракции.

Различают следующие виды сепарации:

· Инспекция – отделение продуктов, непригодных для дальнейшей переработки (для плодоовощной продукции)

· Сортировка – разделение продукта на однородные фракции по качеству (спелость, зрелость, цвет)

· Калибрование – разновидность сортировки – разделение продукта на однородные фракции по размерам или весу

· Просеивание – отделение от продукта посторонних примесей

Сортировочно-калибровочное оборудование для плодоовощного сырья в основном применяется на предприятиях, занимающихся ее хранением и отправкой к потребителю. Также возможно использование оборудования на крупных ПОП. При этом наиболее распространена операция калибровки по размеру с целью улучшения условий дальнейшей переработки. Это позволяет снизить количество потерь продукции при ее очистке, снизить энергозатраты и улучшить качество продукта при тепловой обработке.

Для инспекции плодоовощного сырья в качестве оборудования в основном используются ленточные и роликовые транспортеры. Ленточный транспортер состоит из двух барабанов (ведомого и ведущего), между которыми натянута бесконечная лента, на которой располагается плодоовощное сырье. В процессе работы рабочий персонал с транспортерной ленты удаляет сырье, непригодное для хранения и переработки.

Ленточные транспортеры в основном используют для некрупной плодоовощной продукции, т.к. при работе не доступна нижняя часть продукта. Для инспекции крупной плодоовощной продукции применяют роликовые транспортеры

.

Они состоят из вращающихся роликов, расположенных друг за другом. При этом сырье перемещается не только вдоль транспортера, но и вращается вокруг собственной оси.

Эффективность работы инспекционных транспортеров зависит в первую очередь от квалификации работников, загрузки транспортера, освещенности рабочего места. При выборе инспекционного транспортера определяется его потребная длина, которая при двухстороннем осмотре определяется по формуле:

L =

а – ширина рабочего места (в среднем 1,2 м)

G – производительность транспортера (т/ч)

q – норма нагрузки на одного работника (принимается от 17-18 кг на одного работника)

- длина транспортера, занятая барабанами, загрузочными и разгрузочными устройствами

- длина транспортера, занятая барабанами, загрузочными и разгрузочными устройствами

- длина транспортера, на которой происходит мойка продукта.

- длина транспортера, на которой происходит мойка продукта.

Калибровка плодоовощной продукции в зависимости от вида продукции и способа движения продукта различают три вида калибровочных машин: линейные, дисковые, барабанные.

В линейных машинах продукт движется вдоль расширяющейся калибрующей щели. По конструктивному исполнению наибольшее распространение получили следующие виды машин:

· Тросовые – рабочими органами машины являются 2 троса, натянутые между двумя шкивами, при этом расстояние между тросами от зоны загрузки к зоне выгрузки увеличивается.

Под тросами устанавливают контейнеры для сборки различных фракций. Продукт подается на тросы и движется вдоль машины до тех пор, пока размер сырья не достигнет того участка транспортера, где расстояние между тросами станет больше.

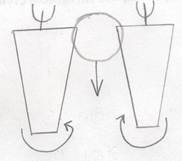

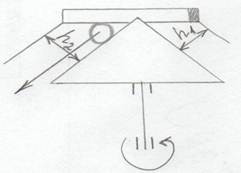

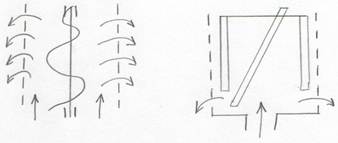

· Волковые (роликовые) – рабочий орган данных машин выполнен либо в виде двух конических, либо ступенчатых волков, вращающихся навстречу друг другу. За счет форм поверхности образуется калибрующая щель.

Продольное перемещение продукта в 1 случае обеспечивается за счет конической поверхности, в 2 случае засчет угла их установки к горизонту.

· Шнековые – состоят из двух параллельных шнеков, валы которых имеют коническую форму.

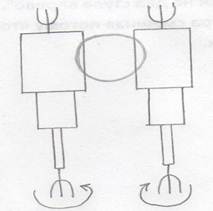

· Волково-ленточные машины – состоят из ступенчатого волка, вдоль которго расположен наклонный ленточный транспортер.

Движение продукта происходит за счет ленточного транспортера вдоль ступенчатого волка, т.к. расстояние между волком и лентой увеличивается и происходит калибровка.

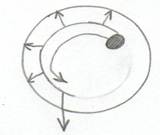

Дисковые машины по принципу действия аналогичны линейным, только в них калибрующее отверстие скручено в спираль. Они представляют конический стол, который вращается во время работы. Над столом закреплена спиральная пластина, благодаря которой расстояние между поверхностью стола и спиралью увеличивается. Продукт подается в верхней части стола и за счет его вращения движется вдоль пластины до тех пор, пока расстояние между спиралью и столом не станет больше размеров продукта.

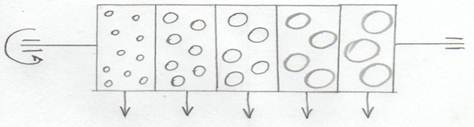

Барабанные машины представляют собой вращающийся ситовый барабан, собранный из нескольких секций. Каждая секция отличается размером отверстий в сите. Продукт подается внутрь барабана и в процессе перемещения по нему сортируется на различные фракции.

2. СОРТИРОВОЧНО-КАЛИБРОВОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ЗЕРНОВЫХ ПРОДУКТОВ И ДОПОЛНИТЕЛЬНОГО СЫРЬЯ

На ПОП в основном используется просеивающее оборудование для отделения посторонних примесей. При просеивании муки также происходит процесс насыщения кислородом воздуха, что повышает качество хлебобулочной продукции.

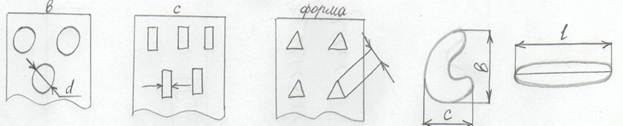

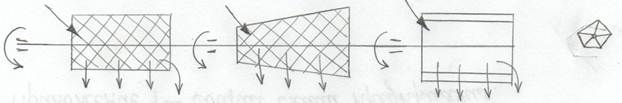

Основным рабочим органом просеивающих машин является сито. По конструкции они бывают штампованные (в листе металла пробивают отверстия) и тканные (металлическая сетка, шелковая, капроновая).

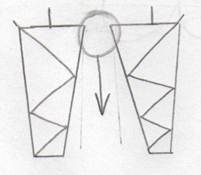

Штампованное сито (решето) в основном используют для калибровки и просеивания круп. Они могут быть выполнены с круглой формой отверстия (разделяют по ширине зерна), с продолговатой формой (по толщине зерна), с треугольной формой (по форме зерна).

Каждое сито характеризуется рабочими размерами (круглое – диаметром, продолговатое – шириной, треугольное – длина стороны треугольника).

Номер сита – это размер отверстия, увеличенный в 10 раз, выраженный в мм.

Помимо рабочего размера сито характеризуется коэффициентом живого сечения, которое определяется как отношение суммарной площади всех отверстий в сите к площади самого сита. Может быть в долях или в %.

К =  ·100%

·100%

В среднем К составляет 65-80%. Чем выше К, тем больше пропускная способность сита и соответственно выше производительность.

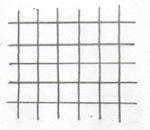

Металлотканые сетки как правило выполняют с квадратной формой отверстия. В основном используются для просеивания муки, соли, сахара-песка, крахмала. Сетка выполняется из луженой стали. Номер сетки отображает размер отверстия на свету. Первая цифра – целое число мм, следующее – доли мм.

Преимущество металлотканых сеток по сравнению со штампованными в том, что больше коэффициент живого сечения, однако они менее долговечны.

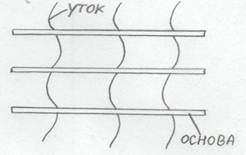

Шелковое и капроновое сита получают путем переплетения двух нитей – основы и утка. Основа – более прочная нить.

Различают различные виды переплетений: простое, ажурное, смешенное. В зависимости от толщины нити сита бывают утяжеленные (крупочные) и облегченные. Номер утяжеленных сит – это количество отверстий на 1см длины сита по основе, для облегченных сит на 1дм.

Тканные сита могут быть использованы для просеивания муки, манной крупы, крахмала. Недостатком шелковых сит является гигроскопичность и распушение в процессе работы. Преимущество – термостойкость. Капроновые не термостойки, но не подвержены влиянию влаги и не распушаются.

Эффективность просеивания на ситах зависит от следующих факторов: размера и формы отверстий сита, размера частиц продукта, вида движения продукта по ситу, количества продукта, находящегося на сите.

При просеивании продукта через сито получают 2 фракции: продукт, который проходит через отверстия в сите, - называют проходом, частицы, оставшиеся на сите – сходом. Эффективность просеивания определяют как отношение проходной фракции к поступившему продукту на просеивание:

Е =  =

=

Эффективность существующих просеивателей составляет в среднем70-80%.

По конструкции и способу движения, совершаемого ситом просеивающие машины классифицируются:

· С плоским ситом: 1) с возвратно-поступательным движением сита; 2) с круго-поступательным движением; 3) с вибрационным движением

· С цилиндрическим (пирамидальным) ситом: 1) вращающиеся вокруг горизонтальной оси; 2) вращающиеся вокруг вертикальной оси; 3) с неподвижным ситом.

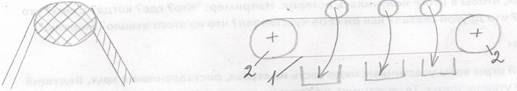

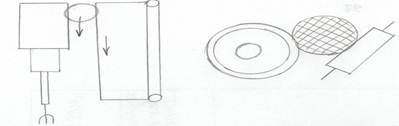

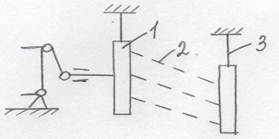

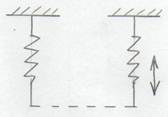

Сепараторы (просеиватели) с плоским ситом, совершающим возвратно-поступательное движение.

Представляют собой решетный стан 1, в котором установлен набор сит 2 (на ПОП 1 сито).

Решетный стан крепится к корпусу машин с помощью пружинных стоек 3 (стальных либо деревянных пластин). Для совершения возвратно-поступательных колебаний как правило используется кривошипно-шатунный механизм 4, либо эксцентриковый механизм.

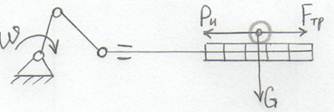

Для обеспечения движения продукта по ситу требуется определенная частота вращения кривошипно-шатунного механизма. Если рассматривать частицу на горизонтальном сите, совершающем возвратно-поступательные колебания, то на нее действует 3 силы: сила тяжести (G = mg), сила инерции (Pи = ma), сила трения (Fтр = Gf).

Возможно 3 случая:

1. Pи  Fтр, частица в покое, просеивания нет

Fтр, частица в покое, просеивания нет

2. Pи  Fтр, движение по ситу и просеивание

Fтр, движение по ситу и просеивание

3. Pи  Fтр , в зависимости от различных факторов частица может быть неподвижна, а может и двигаться по ситу:

Fтр , в зависимости от различных факторов частица может быть неподвижна, а может и двигаться по ситу:

ma = Gf

ma = mgf

a = gf

a – зависит от угловой скорости  и радиуса кривошипно-шатунного механизма.

и радиуса кривошипно-шатунного механизма.

а =  ·R

·R

= 2πn

= 2πn

2 R = gf

2 R = gf

Тогда минимальная частота вращения кривошипно-шатунного механизма должна составлять:

nmin =  =

=

В действующих машинах для обеспечения нормальной работы: nраб  nmin

nmin

Данные формулы справедливы для горизонтально расположенных сит. В большинстве для обеспечения направленного движения продукта сита устанавливают наклонно.

Машины с плоскими ситами, совершающими круговое движение.

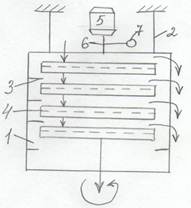

Данные сепараторы представляют собой ситовый кузов 1, который подвешивается на четырех тросах 2. В ситовом кузове имеются направляющие 3, по которым внутрь машины устанавливаются рамки 4 с набитыми ситами (наподобие полок в шкафу). В процессе работы ситовый кузов совершает на тросах круговое поступательное движение в горизонтальной плоскости. Продукт подается сверху и переходя с вышележащей рамки на нижележащую просеивается, разделяясь на фракции по крупности.

Для совершения круговых движений кузов, как правило, имеет инерционный привод, состоящий из закрепленного на кузове электродвигателя 5, вала 6, и груза-дебаланса 7. При вращении груза на него действует центробежная сила, постоянно изменяющаяся по направлению, под действием которой кузов начинает раскачиваться.

Вибрационная машина.

Состоит из горизонтального или наклонного сита, установленного на пружинных стойках. В процессе работы сито совершает колебательное движение в вертикальной плоскости, обеспечивая просеивание продукта. Для совершения колебаний могут быть использованы инерционные механизмы, кулачковые механизмы, кривошипно-шатунные и эксцентриковые.

Производительность вибрационных машин определяется по формуле:

Q = B·h· ·ρпр ·K [кг/с]

·ρпр ·K [кг/с]

В – ширина сита (диаметр)

h – высота слоя продукта на сите (зависит от загрузки и площади сита).

υпр – скорость просеивания продукта (0,1 – 0,2 м/с)

К – коэффициент разрыхления при вибрации (0,5 – 0,7)

Сепараторы с цилиндрическими и пирамидальными ситами.

Рабочим органом является сетчатый барабан. В сепараторах, вращающихся вокруг горизонтальной оси, барабан выполняется в виде цилиндрического, конического или призматического сита (пятигранной или шестигранной формы). Продукт подается внутрь вращающегося барабана и перемещаясь вдоль сетчатой поверхности происходит просеивание. В процессе продукт совершает сложное движение: при вращении барабана частица поднимается на определенный угол, а затем вновь скатывается вниз с одновременным продольным перемещением.

В сепараторах с цилиндрическим ситом продольное перемещение обеспечивается либо за счет установки вала под углом к горизонту, либо за счет подпора вновь поступающей массы продукта. Для этого с торца барабана устанавливается металлическое подпорное кольцо.

В конических и призматических барабанах продольное перемещение происходит за счет наклона сетчатой поверхности.

Производительность буратов:

Q = 12 ·n·ρпр·tg2

·n·ρпр·tg2

– коэффициент разрыхления (0,6 – 0,8)

– коэффициент разрыхления (0,6 – 0,8)

n – обороты в секунду

ρпр – плотность продукта

- угол наклона граней барабана к горизонту (для цилиндрических 4-8

- угол наклона граней барабана к горизонту (для цилиндрических 4-8 )

)

R – радиус приведеный (для цилиндрических – радиус; для конических – средний радиус; для призматических – средний радиус вписанной окружности)

h – толщина слоя материала

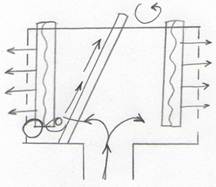

В машинах с вертикальным ситом вращающийся сетчатый барабан расположен вертикально, снизу которого подается продукт. Просеивание через сито происходит под действием центробежной силы. Для равномерного распределения продукта по всей поверхности сита внутри барабана по кругу неподвижно располагают планки (ганки) под углом к поверхности барабана в сторону его вращения.

Q = F0·υпр·φ·К

F0 – суммарная площадь отверстий в сите (зависит от коэффициента живого сечения)

υпр – скорость движения продукта (зависит от центробежной силы, действующей на продукт и от частоты вращения и радиуса)

φ – коэффициент использования просеивающей поверхности (0,4 – 0,5)

К – коэффициент, учитывающий увеличение производительности за счет наклона барабана (для вертикальных К = 1)

В машинах с неподвижным барабаном продукт просеивается либо за счет установленного шнека внутри сетчатого цилиндра (машина «Пионер»), либо за счет установки внутри неподвижного цилиндра вращающегося планчатого барабана.

Q = 0,65D3·n·φ·K· пр

пр

D – диаметр барабана

n – частота вращения шнека или планчатого барабана

φ – коэффициент загрузки (0,2 – 0,3)

К – коэффициент, учитывающий полезную площадь работы шнека или планчатого барабана (до 0,05)

пр – плотность продукта

пр – плотность продукта

Расчет потребной мощности на привод машины

Мощность вибрационных машин:

Nвибр = Мв ·

Мв – возмущающий момент, действующий на сито.

- угловая скорость вращения грузов – дебалансов

- угловая скорость вращения грузов – дебалансов

Nвибр = m·g·R·

Для машин с неподвижным ситом:

N =

N1 - мощность, необходимая для подъема продукта вдоль поверхности сита

N2 – мощность на привод шнека или планчатого барабана

η – КПД привода

С вращающимся ситом:

N = N1 + N2 + N3 +N4

N1 – мощность на преодоление силы трения продукта по ситу

N2 – мощность для перемещения продукта ситом

N3 – мощность на привод подающего шнека

N4 – мощность на привод подающей крыльчатки (лопастной диск)

Мощность для привода бурата:

N = N1 + N2 + N3

N1 – мощность на подъем продукта

N2 – мощность на вращение барабана

N3 – мощность на привод подающего шнека.

2014-02-03

2014-02-03 6000

6000