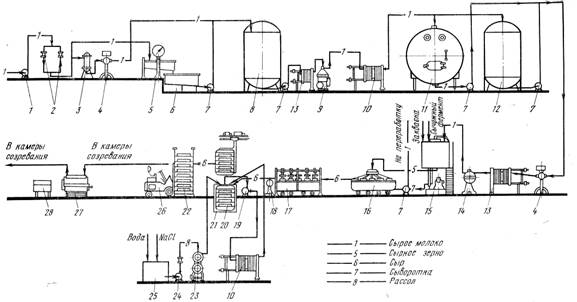

Машинно-аппаратурная схема ПТЛ швейцарского сыра с формованием головок из пласта представлена на рисунке 9.1, краткая характеристика технологического процесса в таблице 9.1.

1 – самовсасывающий насос; 2 – фильтр; 3 – воздухоотделитель; 5 – весы; 6 – ванна для молока; 7 – насос центробежный; 8, 11 – резервуар для хранения молока; 9 – сепаратор - молокоочиститель; 10 – пластинчатый охладитель; 12 – резервуар для созревания молока; 13 – подогреватель; 14 – сепаратор – нормализатор; 15 – аппарат для выработки сырного зерна; 16 – аппарат формовочный; 17 – прессы; 18 – весы для сыра; 19, 24 – насос для рассола; 20 – контейнер для посолки сыра; 21 – бассейн для посолки сыра; 22 - контейнер для созревания сыра; 23 – пастеризационно-охладительная трубчатая установка; 25 – ванна для растворения соли; 26 – электропогрузчик; 27 – машина для мойки сыра; 28 - машина для мойки полок (кругов)

Рисунок 9.1 – Машино – аппаратурная схема ПТЛ швейцарского сыра с формованием головок из пласта

Таблица 9.1 - Характеристика технологического процесса швейцарского сыра с формованием головок из пласта

| Наименование технологической операции, режимы | Назначение технологической операции | Поз. обор. | Наименование оборудования |

| 1 Приемка сырого свежего незрелого молока при 4±2°С | Определение качественных и количественных показателей, оценка сыропригодности молока | 1, 2, 3,4,5, 6,7 | Насос; воздухоотделитель; фильтр; счетчик; весы; ванна |

| 2 Хранение молока при 4±2°С | Накопление необходимой массы молока перед переработкой | Емкость для молока | |

| 3 Подогрев молока до 35…45°С | Перевод жировых шариков в жидкое состояние, чтобы они не отделяются c механическими примесями при очистке | Секция регенерации пластинчатого теплообменника | |

| 4 Очистка 35…45°С | Удаление механических примесей | Сепаратор-молокоочиститель | |

| 5 Пастеризация при 72…76°С, 20…25 сек | Уничтожение вредных микроорганизмов, уменьшение общего количества микроорганизмов, разрушение ферментов сырого молока | Секция пастеризации пластинчатого теплообменника | |

| 6 Охлаждение до температуры созревания молока 10±2°С | Подготовка молока к созреванию | Пластинчатый охладитель | |

| 7 Созревание молока 10±2°С, 12±2ч с повышением титруемой кислотности до 19ºТ и рН от 6,60 до 6,50 | Улучшение свертываемости молока сычужным ферментом, активизация микрофлоры закваски. Сбраживание молочного сахара до молочной кислоты, которая содействует переходу гидрофосфатов кальция в растворимые дигидрофосфаты. Частичная деминерализация мицелл казеина с образованием растворимых солей кальция в водной фазе молока. Увеличение числа свободных ионов кальция и укрупнение мицелл казеина. Протеолиз белков с увеличением содержания азотистых соединений. | Универсальный резервуар |

Продолжение таблицы 1

| 8 Взвешивание | Контроль массы смеси | Счетчик | |

| 9 Охлаждение до температуры свертывания 30...34 °С | Создание благоприятных условий для действия сычужного фермент, CaCL2, микрофлоры закваски | Секции регенерации и охлаждения пластинчатого теплообменника | |

| 10 Нормализация в потоке 35…45°С | Доведение молока до необходимой жирности с учетом массовой доли белка | Сепаратор-нормализатор | |

| 11 Внесение компонентов: сычужного фермента, водный раствор CaCL2 из20±10г сухой бехводной соли на 100 ккг сырья, закваски 0,5…1,0% | Создание условий для образования сгустка при сычужно-кальциевой коагуляции без нарастания кислотности | Аппарат для выработки сырного зерна | |

| 12 Свертывание смеси и образование сгустка: 30...34°С 30±5 мин | Образования сгустка: а) перевод казеина в параказеин под действием сычужного фермента; б) формирование структурного сгустка под влиянием ионов кальция | Аппарат для выработки сырного зерна | |

| 13 Обработка сычужного сгустка с получением сырного зерна: | Частичное удаление сыворотки из сгустка и зерна, создание оптимальных условий для микробиологических и биохимических процессов в сгустке и зерне: | Аппарат для выработки сырного зерна | |

| 13.1 разрезка сгустка 20±5 мин.; | получение сырного зерна размером 7±2 мм; кислотность сыворотки 13±1°Т, рН 6,45±0,1 | Лирные ножи аппарата | |

| 10.2 постановка зерна; | доведение зерна до 5±2 мм с одновременным выделением из него сыворотки и формированием кожицы; | Вымешивающее устройство аппарата выработки сырного зерна | |

| 13.2 слив сыворотки 30±10% от общей массы; | удаление излишней влаги; | Аппарат для выработки сырного зерна | |

| вымешивание сырного зерна 40±20 мин.; | окончательное формирование кожицы на зерне, частичная потеря им клейкости; нарастание кислотности на 0,5…1,0°Т до 13±1°Т, рН 6,40±0,1 | Вымешивающее устройство аппарата выработки сырного зерна | |

| 13.3 второе нагревание 52…58°С, 25±5 мин.; | активация микрофлоры закваски | Аппарат для выработки сырного зерна | |

| 13.4 посолка сыра в зерне: 200…300г NaCl на 100кг молока; | частичное придание соленого вкуса; | Аппарат для выработки сырного зерна | |

| 13.5 обсушка сырного зерна 15…20 мин. при вымешивании до размеров зерна 3±1 мм, кислотности 14,0±1,0°Т, рН 6,35±0,1 | удаление влаги до содержания в сыре в соответствии с требованиями стандарта до момента готовности зерна | Вымешивающее устройство аппарата выработки сырного зерна | |

| 14 Формование сыра из пласта 15…20 мин., давление 1…2 кПа | Придание головкам сыра определенной формы | Формовочный аппарат | |

| 15 Подпрессовка 15±5 мин, | Выравнивание поверхности головки | Формовочный аппарат | |

| 16 Маркировка | Указывают дату и номер выработки для обеспечения одинакового ухода за сырами, соблюдения установленной продолжительности посолки, своевременного перемещения сыра в холодное и теплое отделения, определения возраста при отгрузке | Формовочный аппарат | |

| 17 Прессование давление 3,15…4,73 кПа, 20±2 ч | Уплотнение сырной массы, удаление остатков свободной сыворотки, образование хорошо замкнутого поверхностного слоя, придания сыру требуемой устойчивой формы головки | Прессы | |

| 18 Взвешивание сыра | Контроль массы сыры | Весы | |

| 19 Посолка сыра в рассоле с концентрацией NaCl 20…24%, температурой 8…10°С, 2,0…6,0 суток | Придание вкуса, регулирование микробиологического процесса в головке сыра | 20,21 | Полки, контейнер |

| 20 Созревание сыра в три этапа: 1)20…30 сут., 10…14°С; 2)20…40 сут., 20…24°С; 3)до окончания созревания., 6…10°С | Приобретение характерного вкуса, запаха, консистенции, рисунка сыра в результате изменения его составные | Контейнер для созревания | |

| 21 Мойка сырных головок | Удаление налета плесени и слизи | Машина для мойки | |

| 22 Маркировка и упаковка головок сыра | Придание товарного вида |

2021-12-25

2021-12-25 759

759