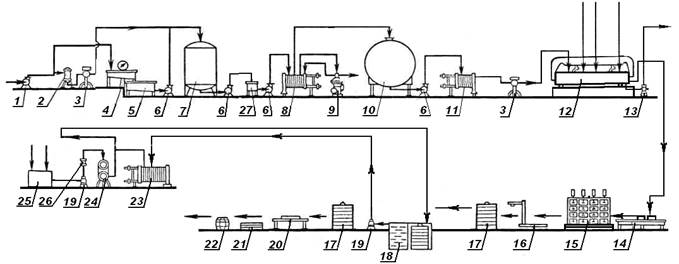

Машинно-аппаратурная схема Брынзы с формованием головок наливом представлена на рисунке 9.2, краткая характеристика технологического процесса в таблице 9.3.

1 - самовсасывающий насос; 2 - воздухоотделитель; 3 - счетчик; 4 - весы для молока; 5 - бак; 6 - насос центробежный; 7 - емкость для промежуточного хранения; 8 - пластинчатая пастеризационно-охладительная установка; 9 - сепаратор - молокоочиститель - нормализатор; 10 - емкость для хранения молока; 11 - подогреватель; 12 - аппарат для выработки сырного зерна; 13 - насос для сыворотки; 14 - стол для формования и самопрессования; 15 - пневматический пресс; 16 - весы; 17 - контейнер; 18 – солильный бассейн; 19 – насос для рассола; 20 - стол; форм; 21, 22 – тара; 23 - пластинчатая охладительная установка для рассола; 24 - трубчатая пастеризационная установка для рассола; 25 – емкость для приготовления рассола; 27 - уравнительный бачок

Рисунок 9.3 – Машинно-аппартурная схема ПТЛ рассольных сыров с формованием

головок наливом

Таблица 3 – Характеристика технологического процесса брынзы с формованием головок наливом

| Наименование технологической операции, режимы | Назначение технологической операции | Поз. обор. | Наименование оборудования |

| 1 Приемка сырого свежего незрелого молока при 4±2°С | Определение качественных и количественных показателей, оценка сыропригодности молока | 1, 2, 3,4,5, | самовсасывающий насос; воздухоотделитель; счетчик; весы для молока; бак; насос центробежный |

| 2 Хранение молока при 4±2°С | Накопление необходимой массы молока перед переработкой | емкость для промежуточного хранения | |

| 3 Подогрев молока до 35…45°С | Перевод жировых шариков в жидкое состояние, чтобы они не отделяются c механическими примесями при очистке | пластинчатая пастеризационно-охладительная установка | |

| 4 Очистка, нормализация в потоке 35…45°С | Удаление механических примесей, доведение молока до необходимой жирности с учетом массовой доли белка | Сепаратор-молокоочиститель-нормализатор | |

| 5 Пастеризация при 76°С, 20…25 сек | Уничтожение вредных микроорганизмов, уменьшение общего количества микроорганизмов, разрушение ферментов сырого молока | Секция пастеризации пластинчатого теплообменника | |

| 6 Охлаждение до температуры хранения 4±2°С | Замедление развития остаточной микрофлоры | Секция охлаждения ОПУ | |

| 7 Хранение до момента переработки 4±2°С | Создание запаса молока для непрерывной работы последующего оборудования | емкость для хранения молока | |

| 8 Подготовка к свертыванию 28…33°С | |||

| 9 Взвешивание | Контроль массы | ||

| 10 Внесение компонентов: сычужного фермента (по расчету), водный раствор CaCL2 20±10г сухой безводной соли на 100 кг сырья, закваски 0,7…1,5% | Создание условий для образования сгустка при сычужно-кальциевой коагуляции без нарастания кислотности | аппарат для выработки сырного зерна | |

| 11 Свертывание смеси и образование сгустка: 28…33°С 40…70мин | Образования сгустка | аппарат для выработки сырного зерна | |

| 12 Обработка сычужного сгустка с получением сырного зерна: | Частичное удаление сыворотки из сгустка и зерна, создание оптимальных условий для микробиологических и биохимических процессов в сгустке и зерне: | аппарат для выработки сырного зерна |

Продолжение таблицы 3

| 13.1 разрезка сгустка 10…15 мин.; | получение сырного зерна размером 15…20 мм | аппарат для выработки сырного зерна | |

| 13.2 вымешивание зерна 20…30 мин. С 2…3 остановками по 2…3 мин.; | выделяется сыворотка, зерно стягивается, уменьшается в объеме. В результате натяжения поверхностного слоя становиться круглым, упругим, теряет первоначальную клейкость | аппарат для выработки сырного зерна | |

| 13.3 второе нагревание до 32…33°С | активация микрофлоры закваски; | аппарат для выработки сырного зерна | |

| 13.4 слив сыворотки 65…70% % от общей массы; | удаление излишней влаги; | аппарат для выработки сырного зерна | |

| 13.5 частичная посолка в зерне300г соли на 100 кг смеси 25…30 мин | усиливает гидратацию белков сыра, повышает содержание влаги в сыре, сокращает сроки посолки в рассоле. | аппарат для выработки сырного зерна | |

| 14 Формование сыра наливом | Придание головкам сыра определенной формы | стол для формования и самопрессования | |

| 15 Маркировка головок | Указывают дату и номер выработки для обеспечения одинакового ухода за сырами, соблюдения установленной продолжительности посолки, своевременного перемещения сыра в холодное и теплое отделения, определения возраста при отгрузке | стол для формования и самопрессования | |

| 16 Самопрессование давление 4…5 ч, 15…16°С, с 2…3 переворачиваниями | Развивается молочнокислый процесс в сырной массе, идет ее обезвоживание, уплотнение и слипание сырного зерна | стол для формования и самопрессования | |

| 17 Подпрессовка 5…6 кПа, 1,0…1,5°С | Уплотнение сырной массы | пневматический пресс | |

| 18 Взвешивание сыра | Контроль массы | весы | |

| 19 Посолка сыра в рассоле: 1 этап – концентрация NaCl 18…20%,10…12°С,5…7сут. 2 этап - кислосывороточный раствор концентрация NaCl 18%, 8…12°С, 13…15 сут. | Придание вкуса, регулирование микробиологического процесса в головке сыра | 17,18 | контейнер; солильный бассейн |

| 20 Созревание сыра 8…10°С;концентрация рассола 18% | Приобретение характерного вкуса, запаха, консистенции, рисунка сыра в результате изменения его составные | 21,22 | тара |

| 22 Упаковка головок сыра в бочки с рассолом при 6…8°С; концентрация 18% | Придание товарного вида | б/н |

2021-12-25

2021-12-25 1177

1177