Для передачи вращательного движения с одной детали к другой какого-либо механизма часто применяются шпоночные или зубчатые соединения.

Например, в конструкции зубчатых, цепных, ременных передач – для пере-дачи вращательного движения от вала зубчатому колесу, звездочке, шкиву или, наоборот, к валу от указанных деталей.

а. Шпоночные соединения

Шпоночными называют соединения деталей для передачи вращатель-ного движения от одной детали другой с помощью дополнительной детали – шпонки, насаженной на вал или другую деталь.

Шпоночные соединения подразделяются на 2 группы:

- ненапряженные, осуществляемые призматическими или сегментными шпонками (рис.6.3.1, а, б, г);

- напряженные – клиновыми шпонками (рис.6.3.1, в);

Рис.6.3.1. Разновидности шпоночных соединений: а и б - с призматической

шпонкой; в – с клиновой шпонкой, г – с сегментной шпонкой

Шпоночные соединения всех групп стандартизированы и их размеры вы-

бирают по ГОСТам (кроме длины) в зависимости от диаметра сопряжения вал – отверстие ступицы насаженной детали.

|

|

|

Соединения клиновыми и сегментными шпонками применяются редко по причине некоторой технологической сложности их изготовления и смещения оси ступицы относительно оси вала на величину зазора в сопряжении и образовании эксцентриситета осей вала и насаженной детали (соединения клиновыми шпонками) и ослабления вала шпоночным пазом (соединения сегментными шпонками).

Преимущественное применение находят соединения с призматическими шпонками - размеры по ГОСТ 8788-68. Соединения с призматическими шпон-ками могут быть неподвижными, т.е. насаженная на вал деталь не может сдви-гаться в осевом направлении, и подвижными, т.е. может перемещаться в осевом направлении вала, базируясь по цилиндрической поверхности вала и боковым поверхностям шпонки (в этом случае длинные шпонки крепятся винтами к валу - рис.6.3.2,б) или боковыми поверхностями прикрепленной винтами к ступице короткой шпонкой по боковым поверхностям шпоночного паза вала–рис.6.3. 2, б. У подвижных шпоночных соединениях часто поверхность вала, отверстия ступицы и шпонки закаливают ТВЧ на h ≈ 0,5 – 1,0 мм до HRC 38…45.

Призматические шпонки в шпоночный паз (шпонпаз) вала устанавливают с натягом (для неподвижных соединений) – чаще всего по допуску Р9, а по шпон-пазу ступицы – по Js 9. Часть высоты h шпонки t2 = 0,6h входит в шпонпаз вала, а часть t1 = 0,4h – в шпонпаз ступицы с радиальным зазором для упрощения сборки. Призматические шпонки изготавливаются из цельнотянутой стали 45 или 40X с HB 230 – 250 и режут по длине.

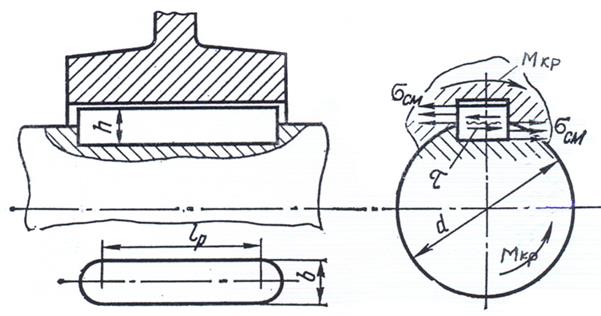

Основным критерием прочности элементов шпоночного соединения (шпон- ки, шпонпаза вала или ступицы) являются напряжения смятия:

|

|

|

σсм = 2Mkp /(d • ti • ιp) ≤ [σсм i], (6.3.1)

где Mkp - передаваемый крутящий момент шпоночным соединением;

d – диаметр сопряжения вал – отверстие ступицы;

ti – глубина сопряжения шпонки с шпонпазом вала (t2) или ступицы (t1);

ιp – рабочая длина шпонки (без учета закругления на концах шпонки);

[σсм i ] - допускаемые напряжения смятия для материала шпонки, вала или

ступицы насаженной на вал детали ([σсм] = 80 – 120 МПа при твердости

поверхностей сопряжения НВ 170 - 250).

Рис.6.3.2. Расчетная схема нагружения соединения с призматической шпонкой

При проектном расчете (при уже выбранных сечениях вала и материалах ступицы, вала и шпонки) рассчитывается согласно зависимости (6.3.1) минимально допустимая рабочая длина сопряжения шпоночного соединения:

ιp ≥ 2Mkp /(d • ti • [σ ]см i). (6.3.2)

Расчет выполняется по каждому элементу соединения. По элементу с наи-большей длиной сопряжения ιp и принимается рабочая длина шпонки. Следует иметь в виду, что длина ступицы насаживаемой на вал детали ιст > ιp.

Для подвижных шпоночных соединений с закаленными поверхностями сопряжения и при спокойной нагрузке [σсм] = 15 – 25 МПа, для незакаленных поверхностей - [σсм] = 10 – 15 МПа.

Если прочность элементов шпоночного соединения недостаточна и из кон-структивных ограничений не удается увеличить рабочую длину шпонки, то

проектируют соединения с двумя шпонками, располагая их под углом 90˚, 120°

или 180°. В некоторых случаях проектируются шпоночные соединения с высо-

кими шпонками h = 0,9•b. Допуски на ширину шпонки, пазы вала и отверстия приведены на рис.6.3.3.

Рис.6.3.3.Нормирование допусков на элементы шпоночных соединений

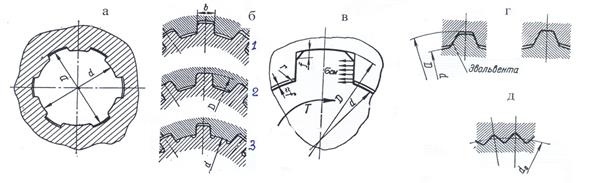

Зубчатые соединения вал – ступица – соединения, образуемые выступами

– зубьями (шлицами) на валу и сделанные заодно целое с валом, входящими в пазы соответствующей формы ступицы (рис.6.3. 4). Шлицы на валу и пазы в отверстии могут быть: 1- прямобочные; 2- зубчато – эвольвен-тные, 3 – треугольные (рис.6.3.4).

Рис.6.3.4. Схемы шлицевых соединений вал – ступица: а – в – с прямобочными

Рис.6.3.4. Схемы шлицевых соединений вал – ступица: а – в – с прямобочными

шлицами; г – с эвольвентными шлицами; д- с треугольными шлицами

Центрирование соединений может быть: по боковым поверхностям шлицев (рис.6.3.4, б1), 2 – по наружному диаметру шлицев вала (рис.6.3.4, б2); 3- по внутреннему диаметру шлицев вала (рис.6.3.4, б3).

Достоинства шлицевых соединений:

1.Большая несущая способность соединения (в несколько раз большая, чем

1.Большая несущая способность соединения (в несколько раз большая, чем

шпоночного при тех же габаритах).

2.Большая усталостная прочность вала, чем вала со шпоночным соединением.

2.Большая усталостная прочность вала, чем вала со шпоночным соединением.

3.Лучшее центрирование деталей на шлицевом валу, чем на валу со шпонкой.

Шлицевые соединения, как и шпоночные, могут быть с неподвижными на-саженными деталями на вал и подвижными под нагрузкой вдоль вала.

Прочностной расчет шлицевых валов производится по напряжениям смятия:

σсм = 2Mkp/(kн• z • h • ιp • dср) ≤ [σсм], (6.3.3)

где Mkp - передаваемый крутящий момент шлицевым соединением;

kн = 0,75 – коэффициент неравномерности нагружения шлицев;

z– число шлицев в соединении;

ιp– рабочая длина сопряжения шлицев вала с ступицей;

dср – средний диаметр шлицевого соединения;

h – высота поверхности контакта шлицев вала с шлицами ступицы;

σсм – допускаемые напряжения смятия для боковых поверхностей шлицев.

Для прямобочных шлицев:

|

|

|

2021-09-04

2021-09-04 65

65